国内环己酮生产现状及消费分析

黄 瑞 丽

(中国石化集团资产经营管理有限公司巴陵石化分公司,湖南 岳阳 414014)

环己酮是一种重要的有机化工原料,是制造己内酰胺和己二酸等的主要中间体,进而用于尼龙6(PA 6)和尼龙66(PA 66)及其他树脂的合成[1-2]。此外,环己酮作为性能优异的高档溶剂,在涂料、油墨、制药、农药、胶黏剂、感光材料等行业也被广泛应用[3-4]。

国内环己酮生产工艺路线按其生产原料分主要有苯酚法、环己烷氧化法和环己烯水合法[5-6]。从目前的国内生产装置选择工艺来看,环己烷氧化法由于发展起步早,工艺成熟,大多数建设时间较早的装置均采用这一工艺,环己烷氧化法占总生产能力的比重曾一度高达90%,但近年随着环己烯水合法的发展,其占比不断下降,目前环己烷氧化法占总生产能力的56%左右,环己烯水合法占比44%,同时环乙烯水合法发展速度较快,近几年中国新建、拟建的己二酸与己内酰胺生产线绝大部分采用的都是环己烯水合法的配套装置。

国内环己酮2016年前基本供需平衡,发展较为平稳,但2017—2018年,由于国内己内酰胺产能快速扩张,而环己酮增长幅度却远远不及下游己内酰胺产能的扩张速度,一度导致国内环己酮供不应求、价格不断上涨,至近两年局面才有所缓解。作者介绍了目前国内环己酮生产的主要工艺、供需及下游消费状况,以期为行业发展提供参考。

1 国内环己酮生产现状

1.1 生产技术

目前,工业生产环己酮的方法主要有苯酚法、环己烷氧化法、环己烯水合法三种。

1.1.1 苯酚法

苯酚法制环己酮技术起源于20世纪初,在 20 世纪 50年代由德国巴登苯胺纯碱公司实现工业化。苯酚法分为直接法和间接法两种工艺[7]。直接法是以苯酚直接催化加氢制得环己酮;间接法是先以镍为催化剂加氢制得环己醇,再以锌为催化剂,环己醇脱氢制得环己酮。直接法工艺流程简单易操作,技术安全可靠,消耗小,设备台数少,投资较少,产品收率可以达到97%,副产物少,三废排放小,逐渐取代间接法。但直接法苯酚制环己酮过程中苯酚过度加氢易生成环己醇,这对加氢反应的催化剂要求很高,且苯酚价格昂贵,因此,该工艺未得到广泛推广。但近年来,随着苯酚产能过剩,价格走低,苯酚直接加氢法又重新引入关注,目前国内采用苯酚直接加氢生产环己酮的有福建申远新材料有限公司和尚未投产的江苏威名石化有限公司2家企业。

1.1.2 环己烷氧化法

环己烷氧化法于20 世纪60 年代应用于工业化生产,是目前生产环己酮的主要工艺路线,约90%的环己酮采用环己烷氧化法来生产[8]。此工艺首先通过苯全部加氢制得环己烷,再通过无催化氧化法或者催化氧化法制环己酮。

该法的主要工序包括苯加氢、环己烷氧化、分解、醇酮精制、烷塔、精制等,其中苯加氢工艺有气相加氢和液相加氢2种。工业上广泛采用的是气相加氢法,即在固定床内以镍或铂为催化剂,气相的苯与氢气在一定压力下通过催化剂床层,进行加氢反应生成环己烷,环己烷与空气或贫氧进行氧化反应制得环己酮和环己醇。该工艺路线中原料苯有75%~82.9%转化为产品,有一定量的副产物废碱液,需焚烧处理。

1.1.3 环己烯水合法

20世纪80年代日本旭化成公司开发了苯部分加氢环己烯水合法生产环己醇、环己酮新技术[9]。原料苯先在钌系催化剂作用下,进行部分加氢,生成环己烯和少量环己烷;分离后,环己烷可作为副产品销售,环己烯在催化剂作用下,进行水合反应,生成环己醇;环己醇在催化剂作用下脱氢,生成环己酮。原料苯99.5%左右转化为产品环己酮和副产品环己烷。

1.1.4 3种生产工艺比较

上述3种环己酮生产工艺都很成熟,有各自的特点和优势:苯酚法流程短、投资少,产品质量高,但原料苯酚比较紧缺;环己烷氧化法技术较为成熟,原料苯和氢气来源稳定,但碳原子利用率只有80%左右,同时氢气单耗高,且副产物分离与再利用困难,只能通过加碱中和后再进行焚烧处理;与环己烷氧化法相比,环己烯水合法也以苯和氢气为原料,但该工艺碳原子利用率达99%以上,且氢气单耗低,废弃物少,本质安全。环己烷氧化法与水合法生产环己酮的技术特点比较见表1[9]。

表1 环己烷氧化法与环己烯水合法的技术特点比较

除了上述3种环己酮生产工艺外,中国石化巴陵石化公司与石油化工科学研究院共同开发了一种具有自主知识产权的环己烯酯化加氢新工艺,并拟在中国石化巴陵石化公司600 kt/a己内酰胺搬迁项目中采用。其工艺流程为:苯在负载型钌系催化剂的作用下部分加氢生成环己烯和环己烷;加氢产物经抽提分离出未反应的苯后,环己烯和环己烷的混合物一起进入酯化反应器进行酯化,生成醋酸环己酯,醋酸环己酯再加氢生成环己醇和乙醇,经精馏分离后乙醇作为副产品外售,环己醇脱氢得到环己酮。与其他工艺相比,环己烯酯化加氢工艺过程的每一步都具有较高的转化率和选择性,环己酮产品收率与环己烯水合法相当,优于环己烷氧化法;与环己烷氧化法相比,新工艺副反应少,产品质量好,过程几乎没有三废排放,属清洁生产工艺;与环己烷氧化法相比,过程不涉及氧化过程,工艺本质安全性高;公用工程消耗相对较低,且联产高价值的乙醇,经济效益明显。

1.2 生产能力

近年来,随着国内己内酰胺、己二酸产能的快速扩展,国内环己酮产能也呈现稳步上升趋势。2019年国内环己酮总生产能力为5 550 kt/a,其中2 960 kt/a为己内酰胺配套装置,占总生产能力的53.3%;1 740 kt/a为己二酸配套装置,占总生产能力的31.4%;850 kt/a无配套装置,占总生产能力的15.4%。辽宁华峰股份有限公司120 kt/a、南京帝斯曼东方化工有限公司50 kt/a、浙江巨化股份有限公司60 kt/a环己酮装置因为各种原因均不能维持正常生产,这3家企业总共230 kt/a暂属于无效产能,剩下其余5 320 kt/a的产能属于有效产能,江苏威名石化有限公司150 kt/a环己酮装置开车时间继续推迟。相比2018年,国内环己酮2019年新增生产能力550 kt/a,均为下游己内酰胺装置配套装置,其中福建锦江科技有限公司新增200 kt/a,浙江恒逸集团有限公司新增100 kt/a ,内蒙古庆华集团有限公司新增50 kt/a,河北旭阳焦化有限公司新增200 kt/a。2019年国内100 kt/a以上环己酮生产厂家见表2。

表2 2019年国内环己酮主要生产厂家

根据已公开的己内酰胺扩能计划,未来几年国内己内酰胺产能将会进一步扩大,相应配套的环己酮产能也将进一步增加,预计2020—2023年国内环己酮新增产能将达3 600 kt/a。

2 国内环己酮消费状况

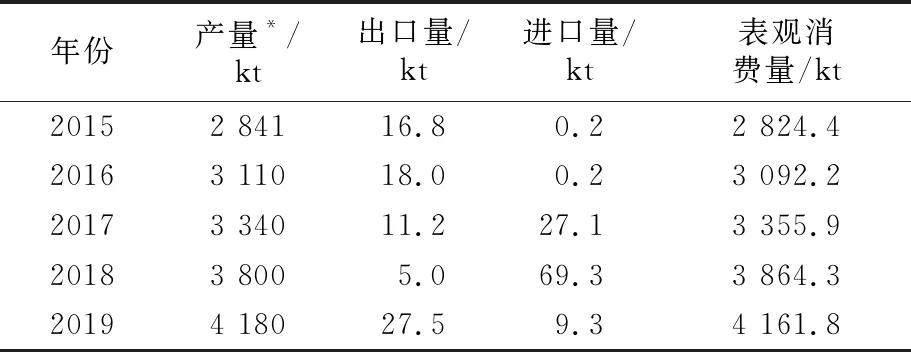

近年来,国内环己酮产量和表观消费量呈现快速增长势头,2015—2019年国内环己酮供需情况见表3。2019年国内环己酮产量4180 kt,表观消费量4 162 kt,出口量27.5 kt,比2018年大幅增长4.5倍,进口量9.3 kt,比2018年大幅下降86.6%,2017—2018年环己酮供需平衡打破是导致2019年环己酮进出口波动较大的主要原因。预计随着国内己内酰胺和己二酸产能进一步增加,国内环己酮消费量将继续增加,2020年将达4 790 kt。

表3 2015—2019年国内环己酮供需状况

环己酮作为一种化工中间体,其本身的行业发展依托于下游产品的发展,最大的消费是生产己内酰胺,其次是生产己二酸。

2.1 己内酰胺

己内酰胺是生产聚酰胺6(PA 6)纤维和PA 6工程塑料及薄膜的原料[10-11],是国内环己酮的最大消费领域。从表4可知:2015—2019年国内己内酰胺产量稳步增长,由1 783 kt增至3 170 kt,年均增速为15.5%;消耗的环己酮也稳步增长,由1 605 kt增至2 863 kt,占环己酮的消费比例由57%增至69%。

表4 2015—2019年国内己内酰胺供需状况

根据已公布的己内酰胺扩能计划,至2025年,国内己内酰胺产能将超过5 200 kt/a,按开工率80%计,预计2025年己内酰胺消费环己酮的量将达到3 744 kt。

2.2 己二酸

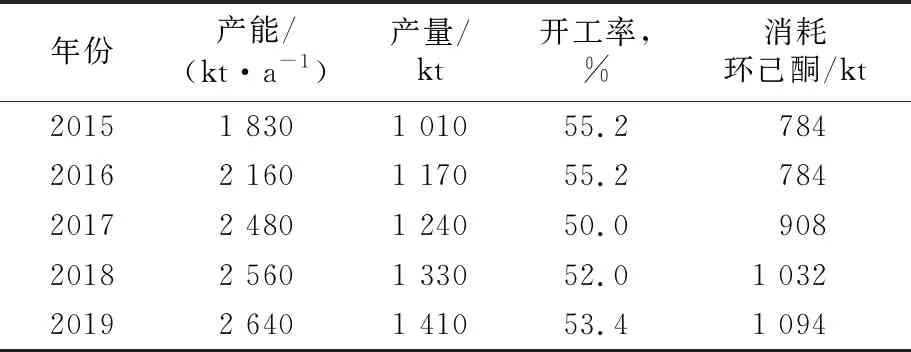

己二酸是国内环己酮的第二大消费领域,主要用于制造PA 66纤维、PA 66树脂和聚氨酯泡沫塑料等,用途十分广泛[12]。从表5可以看出: 2015—2019年国内己二酸产量由1 010 kt增至1 410 kt,年均增长率为8.7%,但开工率较低,在53%左右;占环己酮的消费比例维持在26%左右,变化不大,导致这种状况的主要原因:一是己二酸下游聚氨酯行业因建筑行业发展趋缓,产能过剩严重;二是下游PA 66行业受己二腈工业化技术制约,发展缓慢。

表5 2015—2019年国内己二酸供需状况

基于当前己二酸开工率较低,预计在己二腈未实现工业化生产之前,己二酸的消费将会相对较为平稳,对环己酮的需求也不会有太大增长。

除了用于生产己内酰胺、己二酸外,环己酮还广泛应用于生产酮醛树脂、邻苯基苯酚、ε-己内酯,以及用作涂料、树脂的溶剂和稀释剂等。因溶剂用途减少,2019年环己酮在这些领域的消费量在220 kt左右,约占环己酮消费量的5%。

3 国内环己酮市场走势

2015—2019年国内环己酮市场价格波动较大。2015年由于下游市场需求不振,环己酮市场价格由年初8 000~9 000 元/t水平回落至年末6 000 元/t;2016年初价格稳步上行,并于年末升至约12 000 元/t;2017年价格大幅波动,最高达14 000 元/t,年内高低价差达到5 000 元/t;2018年价格基本维持在高位运行,12 000~14 000 元/t,年末由于需求转弱,价格回落至8 000~10 000 元/t;2019年一季度市场价格维持在10 000 元/t偏上运行,自二季度开始,由于需求偏弱,市场价格下行,再次跌至8 000 元/t附近。

2020 年国内环己酮价格走势的主要影响因素仍为供需关系。一季度延续2019年疲软走势,市场价格维持在偏低水平运行,主要受公共卫生事件影响,国内环己酮市场价格下滑幅度较大,降至5 000元/t左右;二季度终端市场需求低迷,市场价格上涨乏力,预计三季度随着需求回暖,市场价格将稳步上行,2020年环己酮市场价格将在5 000~9 000元/t波动,年均价约为8 000元/t。

4 结语

目前,工业生产环己酮的方法主要有苯酚法、环己烷氧化法、环己烯水合法3种。其中,环己烷氧化法仍是国内环己酮的主流生产工艺,但该工艺存在收率低、副产物多、三废排放量大、安全要求高等问题,未来应加强该工艺的优化提升,提高环己烷氧化反应转化率和选择性,降低成本,并减少三废排放;环己烯水合法具有选择性高、氢耗少、反应条件温和、本质安全、环保等优点,是当前的主要发展方向。

己内酰胺、己二酸是环己酮最大的消费领域,其发展受到这两个行业发展的制约和影响。近年来随着己内酰胺产能的不断扩张,环己酮的产能、产量、消费量也不断增长,已趋向供需失衡。建议环己酮行业未雨绸缪,积极拓展环己酮下游应用领域,同时加强环己酮中间产品环己烷、环己醇的应用开发,增强行业抵抗风险能力的同时,提高产品附加值,促进行业健康有序发展。