大面积接地天线的焊接工艺研究

谭小鹏 袁 林 王文龙

(西安导航技术研究所,陕西 西安 710068)

1 引言

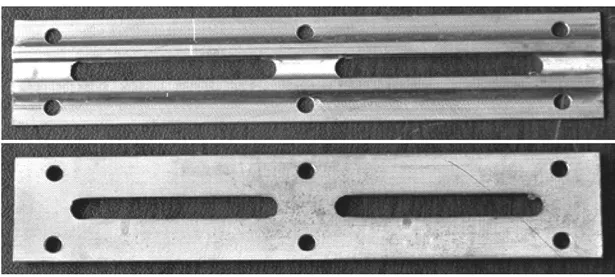

随着雷达产品小型化和天线与机械结构共形化趋势的发展,将天线馈线电路直接焊合在结构件上是目前较多采用的解决方案[1]。某天线是由镀银铝基板、SMP-JHD1、大面积覆铜板电装焊接而成的。天线的镀银铝基板长98 mm,宽20 mm,厚6 mm,正面需要焊接16个等间距的Φ4 mm的SMP连接器,背面需要与同尺寸的大面积覆铜板材质的贴片阵子进行焊接。焊接的性能由透锡率决定,透锡率(被钎接面积/需焊接面积)直接反映了接地效果和散热能力,是整个技术的重要指标[2]。镀银铝基板的实物见图1,贴片阵子焊接面见图2。天线已在我单位电装过一个批次,经X-Ray检测贴片阵子与铝基板的焊锡覆盖率大部分均在50%左右。空洞率偏大,导致接地状况不佳[3],尤其连接器附近焊锡的覆盖率低。为保证后批次产品焊接质量及电性能满足设计要求,对天线需重新制定工艺方案进行电装(见图3)。

2 空洞产生原因分析及工艺改进

2.1 原因分析

图1 天线铝基板

图2 贴片阵子焊接面

图3 上批次X-Ray检测图

设计师在调试过程中反馈天线中间区域个别点存在虚焊情况,使用手压贴片阵子信号正常,松开后信号若隐若现,且总体性能不能满足设计调试指标。经过与设计师、质量师分析原因,贴片阵子的焊锡覆盖率低是关键因素,尤其天线中间区域焊锡量少。

为了解决天线虚焊情况,提高铝基板与贴片阵子焊锡覆盖率,满足后续设计调试指标,对后续批次天线的装配、焊接工艺方法进行改进。

2.2 工艺改进措施

目前,有很多学者提出了回流焊出现焊接空洞的原因以及相应的措施[4]-[6],尤其是旷仁雄等人[7]利用对被焊材料的表面施加压力和尽量保证真空的焊接环境这两种方式实现大面积电路板低空洞焊接或者无空洞焊接。基于此思路本文尝试从印刷网版的开孔设计、制作压力工装、调节温度曲线等方面进行优化改进。

(1)焊料覆盖率设计。为了提高焊锡覆盖率,需改进设计原有钢网的开孔方式,使锡膏更均匀的进行涂覆,或者根据铝基板尺寸设计激光切割的焊料片替代焊膏。

(2)设计压接方案。准备采取一系列压接试验方法,通过回流焊时对天线进行压接,使铝基板与贴片阵子充分结合焊接,提高焊接质量,降低焊接空洞率。

(3)温度曲线设置。焊接质量的好坏温度曲线起着决定性作用。对于采用各种压接方案(天线表面放置压块、夹子、工装等方法)均会使焊接过程有热损失,需要对天线的温度曲线进行重新测试,找到焊接最佳的参数。

通过一系列的工艺改进措施,提高天线的大面积接地焊锡覆盖率到70%~90%,保证天线更好的接地,满足设计调试要求。

3 工艺改进方案设计

3.1 压接方案

空洞率的降低除了合适的温度曲线,还需要在被焊材料的表面施加压力,使夹杂在焊料中的空气和助焊剂等被挤压出去(见图4)。

图4 压力示意图

压力F的大小要控制适当。压力过大易于将焊料挤压至贴片阵子表面,导致铝基板与贴片阵子短路。压力过小,又不利于夹杂在焊料中的空气、助焊剂释放,空洞过大引起接地性能不好。

工装设计,根据压接方案,利用1 mm厚铝块、夹子等简单工具进行焊接试验摸索工艺参数。分别调整温度曲线进行焊接,铝块压接后由于厚度薄、自身的重量过轻,对贴片阵子中间区域的F过小,没有起到压力作用,经X-ray检测连接器中间区域空洞过大接地不良。而夹子夹到贴片阵子与基板后,压力不可调节,力F过大,导致焊接后焊锡流出,连接器大部分桥连、短路。

通过试验研究证明焊接压力与空洞率有密切关系,适当加压一方面可以使母材与焊料形成紧密的接触,有利于接触反应熔化的进行,同时由于焊料受到挤压沿着焊面间隙外溢运动,不仅有利于挤出气体,而且也有利于挤出因受压而破碎的表面氧化物,从而降低空洞率[8]。为了能有效控制压力F,因此又试制了一个3 cm厚的铝质压块,制作安装孔采用螺装的方式进行压接,压力可进行调节。

我单位回流焊炉为热风回流方式,炉体采用内腔顶部和底部进行加热,因此热量需要先传到压块后再传递到天线表面,热损耗过大,经测试整个回流过程温度较之前需要有很大提升,但过高的温度会对天线镀银面造成破坏,导致严重氧化而变色。因此需要对前期设计的工装进行优化:尽可能的减少天线与工装的热熔,减少接触面积;热风直接能吹到天线表面;天线中间区域、连接器两端进行压接。优化的焊接辅助工装如图5所示。工装基材选用铜,将贴片阵子、焊料、铝基板通过螺装进行固定,工装与天线接触面积仅通过2 mm宽、1 mm高的凸台进行压接,减少了热容量,同时工装中间区域的开孔有效的减少了热传递,使焊接更加充分。

图5 工装成品

3.2 钢网改进

为了尽可能的将焊膏全部印刷到贴片阵子,提高焊锡覆盖率,改变钢网开孔方式进行尝试。改进后的钢网将中间的开孔直径从:1.5 mm、2 mm、3 mm,厚度均0.15 mm分别进行印刷尝试,因为焊膏中含有助焊剂等有机物,致使几种印刷方式焊接后的天线空洞率和之前没有太大变化。

3.3 焊料片的选择方案

选择焊料片代替传统涂覆焊膏的方案。焊料片中是纯粹的合金成分,没有其他多余物,对于空洞率的降低有其优点。焊料片可以根据焊接工件选择激光打标机进行灵活切割,焊片同样选用Sn63Pb37合金成份。焊料量由焊料片的大小和厚度决定[9],根据天线基板的图形进行焊料片切割图案等同设计,厚度选择0.2 mm。

4 焊接

制作好焊料片、工装后,采用常规回流焊和真空回流焊进行焊接,对待焊接的天线进行温度曲线测试。

4.1 常规回流焊

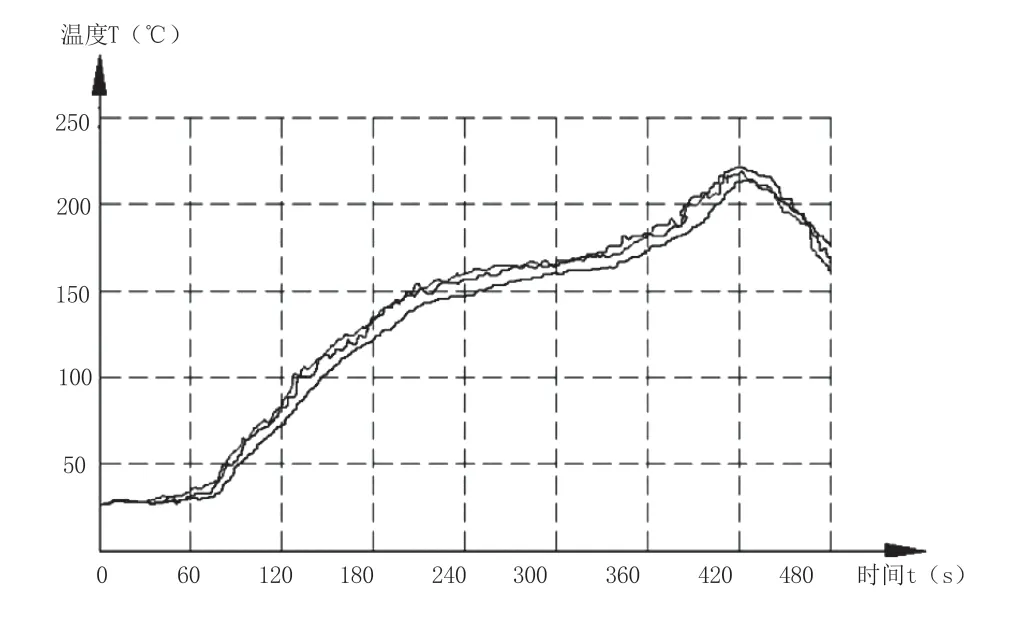

回流焊接温度曲线是制造过程中的一个关键变量,它影响着产品的合格率[10]。为了得到适合铝合金基材与贴片阵子的温度曲线,利用温度曲线测试仪,经多次测量并进行回流炉参数修改,最终确定了天线的焊接曲线。

回流炉中峰值温度设置为270℃、280℃,实际测得铝合金表面的峰值焊接温度是215℃,满足峰值温度推荐的210℃~225℃。实际测量,超过锡铅合金熔点温度时间为40 s,超过焊膏熔点的“尖端区”覆盖面积最小[11],已满足温度曲线回流区设计原则。

将焊片用超声波清洗机清洗后,用镊子装在天线表面,调整好位置,装上贴片阵子,将工装依次放上,用紧固件将天线和工装进行装配,不要拧的过紧。调用测试过的温度曲线,放入回流焊炉进行焊接。从图片上分析,焊锡覆盖率大概在80%以上,证明工艺方法和过程正确可行。

4.2 共晶炉焊接

与回流焊接相比,共晶设备可以提供真空环境或者可控工艺气氛(氮气、氮气和甲酸的混合气体等)[12],减少焊接时炉内空气中氧气和水汽的含量,避免氧化物生成,促进焊料对焊接界面的润湿,从而极大降低空洞率,提高焊接质量。共晶焊接同样需要对焊接温度曲线进行测试。在真空共晶时,通过预处理降低炉内氧气和水汽含量,然后升温预热、保温焊接和降温冷却实现共晶焊接[13],温度曲线参数如下表1,温度曲线如图6所示。使用超声波清洗机对焊片进行清洗,装配好天线和工装后进行共晶焊接,经X-ray检测,焊锡覆盖率大概在95%以上,证明此工艺方法和过程正确。

表1 温度曲线参数

图6 绘制出的共晶焊接曲线

5 结论

通过改进工艺方法,采用常规回流焊接焊锡覆盖率在80%以上,较之前提高30%左右;采用共晶焊接,在真空环境进行共晶焊接,可有效抑制氧化物的产生,降低空洞率,极大的提高焊接质量,较之前提升40%左右;两种工艺方案均可满足实际生产。

本批次天线共计80块,因为单位共晶炉腔体较小,焊接时间长、回温慢,且天线交付任务急,故全部采用常规回流焊接,一天内即可完成天线焊接。经X光检验,透锡率均在80%以上。

通过工装设计、焊料改进、工艺参数优化,提高了天线的透锡率,提升了产品的焊接质量,为大面积锡焊的工件提供了可靠的工艺方法。