印制板用等离子清洗设备的维护

胡 丰 钟冠祺 巩 杰

(广合科技(广州)有限公司,广东 广州 510730)

等离子清洗设备在印制电路板(PCB)行业已经广泛应用,PCB等离子清洗设备原理并不复杂,但是一套完整的等离子系统包含很多方面。在使用过程中,合理有效的进行设备维护,能够减少设备的故障率,增加设备的使用寿命,同时能够保证PCB板除胶清洗达到生产的工艺标准。这在PCB板的制造上,能起到很大的稳定作用。

1 PCB等离子清洗机清洗原理介绍

1.1 什么是等离子体

等离子体是物质的一种存在状态,通常物质以固态、液态、气态三种状态存在,但在一些特殊情况下可以以第四种状态存在,如太阳表面的物质和地球大气电离层中的物质。这类物质所处在的状态称为等离子体状态,又称为物质的第四态。等离子体中存在下列物质——处于高速运动状态的电子;处于激活状态的中性原子、分子、原子团(自由基);离子化的原子、分子;分子解离反应过程中生成的紫外线;未反应的分子、原子等,但物质在总体上仍保持中性状态。

1.2 等离子清洗机清洗原理

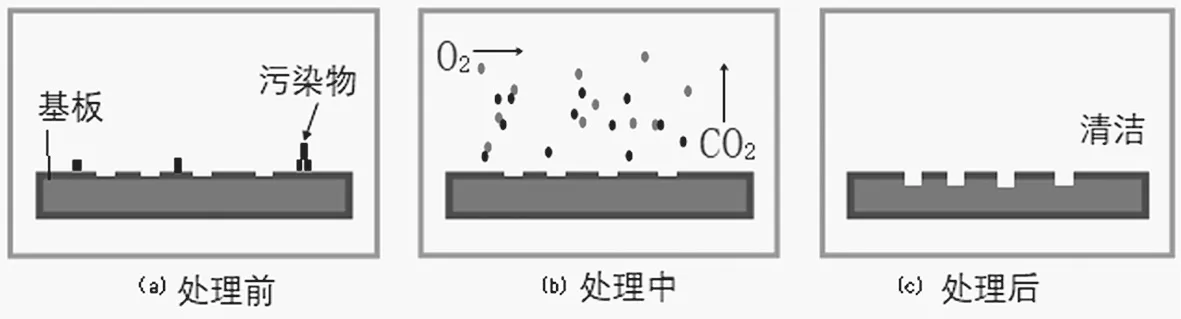

等离子清洗机原理是两个电极之间形成高频交变电场,用真空泵在装置的密闭容器中实现一定的真空度(见图1)随着气体越来越稀薄,分子间距及分子或离子的自由运动距离也越来越长,区域内气体在交变电场的激荡下,形成等离子体。在真空和瞬时高温状态下,活性等离子对孔壁内钻污、残胶及油污等污染物进行物理轰击与化学反应双重作用(见图2),污染物部分蒸发或在高能量离子的冲击下被击碎,使被清洗物表面物质变成粒子和气态物质,经过抽真空排出,从而达到清洗目的。

图1 等离子清洗机原理

图2 等离子除胶轰击

PCB在制板在等离子处理前进行90 min、70℃烘烤,保证产品内水分已挥发。烘烤后产品避免再次受潮,应保存在≤60%湿度下18~30℃温度的环境中2 h以内。负压型PCB等离子清洗设备选用的是CF2、O2、N2、H2等气体进行处理。在气体的流量CF2(200~500 mL/min标志)、O2(1000~2500 mL/min标志)、N2(500~1500 mL/标志)、H2(1000~2000 mL/min标志)范围,温度控制在60~85℃,等离子真空度26.7~33.3 Pa(0.2~0.25 torr),根据咬蚀量要求设定的时间范围(15~20)mg/min和功率范围6000~8000 w以及保证真空腔体内金属材质清洁,无严重污染状态下进行等离子除胶。

2 PCB的等离子体除胶清洗应用

2.1 等离子清洗

PCB的等离子清洗除胶一般分为三步进行,包括预热、除胶、清洗。根据工艺需要,也会有多余三个阶段的处理方式。

第一阶段用高纯度的氮气产生等离子体,同时预热PCB使高分子材料处于一定的活化态。这个阶段温度是关键。

第二阶段以氧气和四氟化体,混合后产生氧、氟等离子体,与丙烯酸、胶渣、玻璃纤维等反应,达到去钻污除胶的目的。这个阶段气体比例是关键。

第三阶段采用氧气为原始气体,生成等离子体与反应残留物使孔壁清洁,在等离子清洗过程中,除发生等离子反应化学反应,等离子体还与材料表面发生物理反应,等离子体粒子将材料表面的原子或附着材料表面的原子打掉,达到清洗效果。

2.2 影响等离子清洗设备清洗的因素

等离子清洗除胶程度敏感度较高,其清洗效果容易受许多因素的影响。应从PCB本身、工艺参数和等离子清洗机三个方面所带来的因素去讨论。PCB本身包含了钻孔质量、孔分布和大小、基板的潮湿程度和温度。

工艺参数主要包括气体比例、流量、射频功率、真空度、温度和处理时间等。

等离子清洗设备是除胶的基础。例如等离子系统,冰水和热量转换系统,硬件的使用情况等等。在实际应用中,当工艺参数设定和PCB板本身质量相对稳定时,那么生产条件是否达到设定值和优质的除胶效果就取决于等离子清洗设备的运行。等离子设备的良好状态应是保证除胶去污的前提。

2.3 除胶测试方法

2.3.1 咬蚀量测试方法。

取测试片10×10 cm大小,测试前以DI水清洗,晾干,120℃烘干1 h,称重,得其咬蚀前质量M1(g)。等离子咬蚀以后,再以DI水清洗,晾干,120℃烘干1 h,称重,得其咬蚀后质量M2(g)计算方法:(M1-M2)×1000(mg/g)÷ 2(面)÷ 100(cm2)(注意:两次烘干称重要迅速,不要再沾染水气,影响结果)。

2.3.2 咬蚀能力测量方法。

取钻孔后的FR-4板料多层测试板,板厚5.5 mm左右,孔径0.35 mm、1.0 mm、2.0 mm,用胶带两面封闭数组孔作为对照组,正常等离子咬蚀(时间以咬蚀5~10 μm除胶量为准),然后去掉封闭对照孔的胶带、沉铜、板镀、切片用金相显微观察孔壁树脂凹蚀量。树脂凹蚀量测量取内层铜环和树脂邻接的断面距离(测量位置需避开玻纤造成的阴影)。

标准:

(1)FR-4板料孔内不同位置咬蚀差异:最小凹蚀量/最大凹蚀量≥0.8。

(2)同一块板相同孔径的孔分布密集位置和孤立孔的平均咬蚀量比值(较小值:较大值)≥0.8。

(3)小孔和大孔的平均咬蚀量比值(较小值:较大值)≥0.8。

(4)等离子咬蚀造成的孔壁粗糙度增加(等离子咬蚀和对照组的孔壁粗糙度最大值差值)小于25 μm。

(5)等离子咬蚀造成的灯芯增加(等离子咬蚀和对照组的灯芯最大值差值)小于50 μm,或灯芯总量符合IPC标准要求(80 μm以内)。

(6)满载(放满正常生产板,测试片和生产板一起做)和空载(仅放测试片)平均咬蚀量比值(较小值:较大值)0.70。

(7)蚀刻速率3 μm/10 min以上。

3 等离子体设备保养

在实际生产中,我们发现PCB等离子清洗设备一些重要的部件会随着使用时间的推移产生不同程度的氧化、老化、腐蚀等问题,会是引起等离子清洗设备达不到除胶效果的原因,例如反应腔、电极、托板架、气体的压力等。以下介绍了几个关键部位保养前后的效果以及如何进行保养。

3.1 等离子腔体清洁

等离子除胶时产生的污物大部分都接近电子级别,会随着真空泵排除。但也会有一些大颗粒污染物产生。这些大颗粒污物会附着在腔壁、电极和托板架上。腔壁上有一层薄薄的“灰”,腔底掉落更严重(如图3)。

对于腔壁用不可掉落的毛刷清洁使颗粒粉尘异物在腔壁脱落,用吸尘机将污物吸出。用脱脂布沾酒精擦拭,其次腔体导入N2和O2,用等离子体清除腔体内残余物,工作10 min。

图3 等离子腔体污垢清洁情况

3.2 电极与托板架的保养翻新

托板架和电极长时间使用后会附着氧化层,同时采用等离子体处理烃基材料时,一段时间后在托板架、电极,RF导电杆上会积累一层薄的烃基残留物,这些残留物和氧化层是无法用酒精擦拭掉的。应依据附着物的量对电极、托板架进行翻新维护能保证除胶的稳定。

清洗材料要求:氢氧化钠、硫酸、城市用水和蒸馏水。注意:不要使用手磨机、砂纸或磨蚀性喷砂处理等机械方法清洁;氢氧化钠溶液会与铝发生剧烈的化学反应,应小心谨慎以确保仅在所需的时间内清除沉积物;反应中会生成具有潜在爆炸性的氢气,因此工作区域应保持良好的通风。

3.2.1 电极的清洁翻新步骤

(1)从真空箱内断开水和供电连接,然后切断电源并取下接地电极。(留意每个电极的初始位置,使它们在被清洁后能够安装在原来相同的位置上);

(2)保护好冰水机的进水口和出水口,在室温下将拆下的电极沉浸在10%的氢氧化钠溶液内。在沉浸时每2 min检查电极一次,直到彻底除去残留物。实际清洁时间取决于积累在每个电极上的残留物数量。

(3)用城市用水彻底冲洗电极3分钟。

(4)将电极浸在硫酸和水(按重量为5%)的溶液中一分钟(不能干燥)后,立即进入下一步操作(这一步主要去除氧化层,干燥以后氧化层会再次附着,难以冲洗)。

(5)用蒸馏水冲洗电极两次,每次3 min。

(6)使电极彻底干燥。

(7)将电极安装在与原先的位置,如必要,更换绝缘体。

(8)重新连接好箱内的水管和电力,翻新之后见图4。

图4 电极保养后电极

3.2.2 托板架的翻新维护

(1)需要将滚轮拆除后清洗,待清洗完成再次安装,滚轮不能使用氢氧化钠和硫酸浸泡清洗。

(2)托板架沉浸在10%的氢氧化钠溶液中,沉浸时每2分钟检查托板架一次,直到彻底除去残留物,实际清洁时间取决于积累在每个托板架上的残留物数量。

(3)使用城市用水彻底冲洗托板架3 min。

(4)将托板架浸在硫酸和水(按重量为5%)的溶液中一分钟后(不能干燥),立即进入下一步操作(这一步主要去除氧化层,干燥以后氧化层会再次附着,难以冲洗)。

(5)用蒸馏水冲洗托板架两次,每次3 min。

(6)使托板架彻底干燥(最好用布先擦干)。

(7)将托板架的滚轮安装,如必要,更换滚轮绝缘垫片。翻新后见图5。

3.2.3 腔体内气管、RF导电杆

腔体内气管也有不同程度的氧化,顺带保养电极的同时,一同保养(见图6)。同样参考了托板架保养2-6步骤。(注意:气管拆卸下来需将两端的口堵上,再进行清洗)

图5 保养后托板架

图6 腔体内气管

3.3 气体管道检查

使用气体质量流量控制器对机台气体质量流量控制器进行测量,并参照检测值校正机台气体质量流量控制器。

也可参照同腔体真空度检查(参考测试),关闭总阀之后检查显示O2、N2、CF4管道通道压力数值,如果发现数值有变化,用肥皂水喷在气体管道接口处观察,如有气泡出现,重新更换接头恢复正常。

3.4 冰水和热量转换系统保养

冰水机和模温机检查,等离子除胶过程的温度控制在85℃,电极的热量转换液是通过模温机进行温度调节的。

实际运用中是使用纯水,还是会有不少的杂质和铝发生腐蚀性反应,所生成的水垢沉积物。水垢一旦过多铁氟龙水管和接头就会老化堵塞,PCB等离子设备除胶过程温度不稳定。定期检查热循环系统如发现老化,需及时更换铁氟龙水管和接头(见图7)。

图7 铁氟龙水管和接头

模温机是通过加热棒和冰水冷却液进行温度调整的,一般说PID整定是固定的,模温机输出的温度不会有什么偏差。但要定期去检查实际生产中腔体温度是否与模温机设定温度一致和温度达到要求所需的速度。如果发现实际生产温度与模温机温度不一致,就要检查分布在腔体内的温度探头,这也是导致PCB除胶不均匀的因素。温度上升的速度过于慢就要检查热循环系统的管道。

冰水机一般是循环冰水使冷却液冷却的。它有两套水系统,一是循环冰水,二是芯冷却转换水;有两组过滤棉芯,任意一个过滤棉堵塞不流畅,都会出现冰水超温,真空泵都会超温,设备出现报警,必须定期检查并更换棉芯。

3.5 真空泵的保养

查看真空泵油位和油的纯度,观察油位视窗,发现油位接近最低红线刻度,加油到红标线上下之间位置。真空泵加油示意图见图8。

图8 真空泵加油示意

3.6 测试

(1)极限真空测试。

手动检漏状态下,打开真空泵持续抽10 min,纪录最低值4.0 Pa/min≤6.0 Pa/min,合格。

(2)真空泄漏值测试。

手动检漏状态下,打开真空泵持续抽10 min,记录真空最低值,然后手动关闭抽真空电磁阀,同步打开检漏按钮,每分钟数值3.2 Pa/min≤6.0 Pa/min,合格。

(3)咬蚀量测试:7~14 mg/min 合格。

(4)均匀性测试:75%以上为合格。

(5)运行测试:运行24 h无异常。

4 定期保养计划

等离子设备在使用过程中,腔体内出现的一些残留物和氧化层,在前期发展阶段,该薄层并不影响设备的运行或成品。但是经过持续的运转后,发现了除胶效果不稳定,能察觉到微小改变,所以在使用一段时间之后是需要将托板架与电极进行清洗翻新。

同时设备出现的故障也直接体现设备的保养的程度。如经适当的维修、翻新,电极的使用寿命可达到预期使用的最大值。那么通过等离子清洗设备的原理和构成制定可行性保养计划很关键。

从图1可看出等离子设备的三大条件是真空环境(真空机组,真空检测仪,腔体的密闭)、高能量(射频电源、温度、工艺气体)和介质(腔体、电极、托板架)组成。那么等离子设备的保养应从以上这些方面进行,根据保养项目划分周期分为每日、每周、每月、半年、每年、2~3年,见表1。

5 总结

目前,用等离子除胶工艺代替常规化学溶剂除胶及高温氧气除胶已获得显著效果。在实际生产过程中,影响等离子除胶效果的不仅仅是工艺技术,还有设备的稳定性,比如工艺气体的微小泄露、电极托板架的烃基残留物、腔体内其他管道的氧化程度以及设备本身不同程度的故障这些都是在PCB制造过程中直接对生产产生影响。因此,做好等离子清洗设备维护保养非常必要。

表1 等离子设备保养周期及内容和方法