高多层厚铜大尺寸背板的制作

张长明 唐成华 黄克强 周大伟

(深圳市博敏电子有限公司,广东 深圳 518000)

0 前言

地铁、动车所使用的大功率电路板,集成了控制线路及大电流的需求,要求在不同恶劣天气环境下测试电气性能不失效,可靠性要求高,这类高多层厚铜背板具有较高的技术要求。其主要用于多功能性PCB,满足大电流、大功率及控制线路高度集成的需求,要求耐高压、耐老化、耐热性能好,恶劣天气条件下不会导致电气性能失效。高多层厚铜板达到30层的比较少,30层背板涉及到层间对位精度、压合填胶困难、板面平整度差、钻孔披锋及孔粗等问题,加工难度大。本文介绍的30层厚铜板,内外层铜厚均为70 μm(2 oz),且有大面积无铜区集中叠加。生产过程中易发生层间对准度差、缺胶分层[1]、层压后表面平整度差、钻孔拉扯内层铜等制程异常,本文就易发生的异常做分析及改善,为类似产品后续生产提供技术支持。

1 产品解析

高多层背板层数30层,用于地铁控制器的项目,产品特性见表1,层压叠构图见图1。

制作难点汇总:(1)各层间图形对准精度,30层板的各层间对准度是制作难点之一;(2)叠层较高:总计30层;各层铜箔厚度均为70 μm(2 oz),各内层空旷区相对应,增加填胶难度,1.96 μm的填胶效果及板厚R值的控制;(3)钻孔品质:累加钻孔铜厚达到1.8 mm,钻孔的扯铜皮、孔壁粗糙度、钉头管控;(4)板厚总厚度5.64 mm~6.5 mm的外层流程设计。

表1 产品特性

图1 高多层背板的层压叠构图

2 过程难点解决方案

2.1 内层图形精度

从高多层背板的层压叠构图观察,该产品最外面芯板0.1 mm,薄于内层各芯板。图形转移采用LDI(激光直接成像)生产,可以排除菲林底片的尺寸稳定性影响,采用常规内层芯板放大系数X+5/万,Y+3/万,层压后照X-RAY查看4个角的偏位情况,压合后偏位情况最外层整体内缩严重,约收缩0.2 mm(见图2)。原因分析为最外层芯板较薄且受热程度高,导致最外面层整体内缩,只铆合未熔合导致偏位明显。改善措施通过测量调整放大系数靠近最外层薄芯板比其它芯板加大X+2/万,Y+1/万,以先熔合再铆合的方式,达到重合度要求≤0.075 mm,调整最外层系数后层压切片图片(见图3)。

图2 调整涨缩前后层压切片

2.2 压合可靠性

该板内层铜厚70 μm(2 oz),且有大面积无铜区域叠加,压合结构设计、半固化片材料选择、排版的缓冲材料等需特别考量。易导致填胶不饱满,失压分层问题。

3.2.1 压合结构设计

从层压叠构该板内外层均为70 μm(2 oz),Gerber文件显示各层间无铜区域较集中叠加。该类型的压合结构需充分考虑无铜区填胶、压力的均匀性。总板厚要求6.17 mm,绝缘层厚度无要求,经脚本计算需设计绝缘层厚度≥0.17 mm,设计3张106(RC74%)高胶半固化片来满足填胶,实验结果有大面积基材区塌陷现象,改用中间一张1080PP(RC65%)+两张106PP(RC74%)的搭配改善基材区凹陷。

设计一次压合流程虽然可以提高层间对准度,但压力的传导不均易导致失压缺胶及发生无铜区域叠加后表面平整度差的问题。改善措施为分次压合,第一次压合拆解为3个10层板的子板压合,保证压合填胶没有难度,第二次压合再把3个10层板压合成一起,适当加厚中间半固化片层,改变压合排板的缓冲材料,优化压合参数,保证填胶饱满且板厚均匀性较高。

2.2.2 压合实验设计

对于高多层背板在层压过程中易发生缺胶、分层问题,采用多种层压实验方案和多种压合程式做正交实验全因子实验设计,以找到最佳的压合方法。

(1)实验方案配置见表2所示。

(2)压合程式见图3所示。

(3)实验方案与程式的因子与水平见表3所示。

(4)做正交实验全因子实验设计并各压3PNL确认是否有缺胶问题,见图4所示。

表2 4种实验方案配置

图3 3种压合程式

表4 实验因子及水平

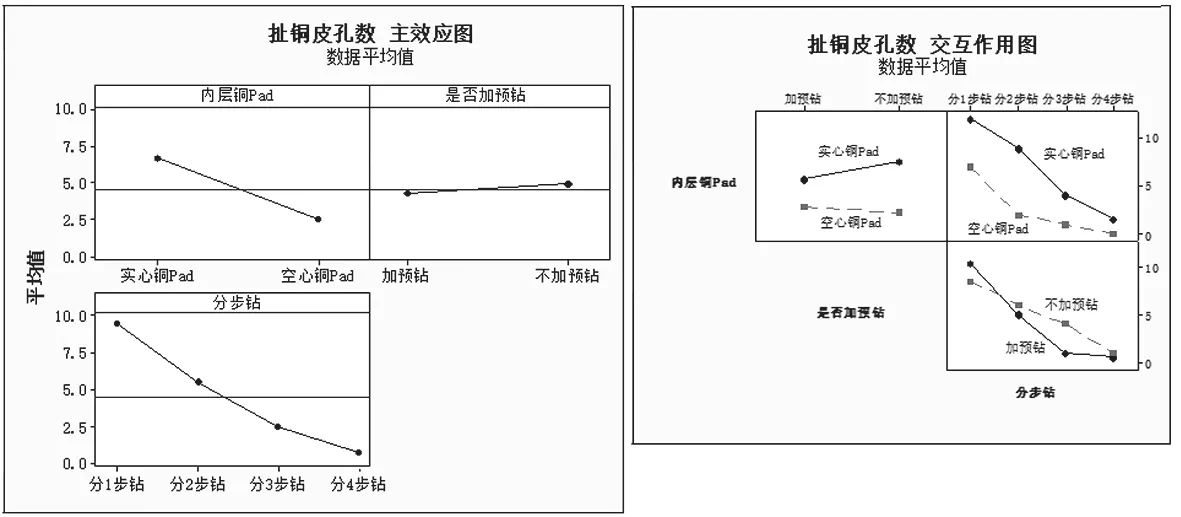

(5)各方案与程式测试结果的主效应及交互作用,见图5所示。

图4 全因子设计及实验结果

图5 层压缺胶效应

实验结果:在试压方案中以加硅胶和加硅胶+铝片效果较佳与不同程式的程式3搭配后未现缺胶不良,水平因子较少无交互作用。进一步分析加硅胶搭配程式3、加硅胶+铝片搭配程式3的板面R值发现,只加硅胶板面R值较大,不符合品质要求,而加硅胶+铝片搭配程式3的板面R值虽符合品质要求,但还是较大,观察板面平整度可见不平整现象。对比三种程试的升温速率分别为1.578℃/min、2.307℃/min、3.272℃/min,如图6不同程式的料温曲线,较高的升温速率对压合缸胶的改善比较明显。

2.3 钻孔的孔壁质量

30层铜厚叠加,铜厚约1.8 mm,在使用正常厚铜板钻孔参数有扯内层铜皮问题,厚铜板钻孔参数表(见表4),扯铜皮不良图片(见图7)。

进刀速(F):每分钟钻头钻进材料的深度。钻头之所以能刺进材料中心须要退出相同体积的钻屑。其表示的方法是以钻头每旋转一周后所能进的数值(mm/R)。旋转速(S):每分钟钻头所旋转圈数。

当进刀速度恒定,旋转速度越大,则排屑量会变小。排屑量越小,表示钻头与孔壁摩擦时间越长,钻头摩擦越大,孔壁温度越高,不利于钻孔品质。当旋转速度恒定,进刀速度越大,则排屑量越大,表示钻头与孔壁摩擦时间越短,钻头摩擦越小,孔壁温度越低,有利于钻孔品质[2]。但F过大,易发生断刀。针对扯铜皮问题,做四个方面改善:

(1)增加预钻孔,预钻孔比正常下钻孔径≤0.7 mm,预钻孔与第二次钻孔参数(见表7);

(2)常规设计内层为实心铜Pad,为减小排屑量,改为空心铜Pad,以减小钻铜量与排铜量;

图6 不同程式的料温曲线

表4 厚铜板钻孔参数

图7 扯铜皮

表5 预钻孔与第二次钻孔参数

(3)分步钻;分一至四步钻孔,每次排少量的钻屑,减少扯铜皮发生的可能性;

(4)钻孔时铜厚太厚,排屑量小于切削量产生扯铜皮问题,调整后两次钻孔的相应参数设计。

以调整的钻孔参数对应各设定因子内层铜实心Pad/空心Pad、预钻/不加预钻、分一至四步钻孔,三种因子做不同水平配置(表8)。

做正交实验全因子实验设计并切片20孔确认扯铜皮数量(见表9)。

实验结果:各项水平因子皆有影响,以内层实心铜Pad与空心铜Pad影响较大,其次为分步钻,是否加预钻与分步钻有轻微的交互作用,其它无交互作用,选择最合理的参数为加预钻+空心铜Pad +分2步预钻,分步更多只是一种成本浪费,未再起到改善的作用,各项实验的孔壁粗糙度和钉头皆符合品质要求。

表6 实验因子及水平

图8 全因子设计及实验结果

图9 扯铜皮效应

2.4 PTH可靠性及外层流程

30层厚铜板中的流程策划,关键是外层流程的策划,外层流程通常分为正片流程和负片流程。正片流程即板电镀薄铜5~10 μm,用来加厚化铜层不被咬蚀,以干膜或湿膜形成电镀阻剂,图形镀铜完成成品铜厚要求,以锡层做为抗蚀层,用碱性蚀刻的方式进行腐蚀。负片流程也称为遮孔(Tenting)流程,即在整板电镀时完成成品需也是不错的选择。外层压膜轮的常规贴膜板厚≤2.5 mm,如果贴膜板过厚,会对压膜轮造成损伤,再生产薄板时易出现渗镀、甩膜问题。故超过2.5 mm板厚的板,外层多用湿膜生产。湿膜涂布较薄,厚度不超过15 μm,而图形电镀铜锡的厚度之和常规在25 μm左右,图形镀铜厚度+图形镀铜厚度如超过湿膜厚度,没有湿膜做为屏障,镀层向外延伸,形成蘑菇状对细密线路会形成夹膜。故湿膜板应该在板电做加厚,完成铜厚要求的70%左右,留一点做图形电镀铜7~12 μm,做到防止甩铜。

2.5 可靠性试验

可靠性试验结果见表7所示。要的铜厚,以干膜光阻保护铜面直接蚀刻,用酸性蚀刻的方式进行蚀刻。孔化之前的除胶,需要注意,过一次除胶,除胶速率又未得到更好的管控,易出现热应力后孔壁分离,特别是厚板大孔径尤为突出。化学除胶之前做20~30 min的等离子除胶(CF4+O2)再做化学除胶、沉铜、沉铜后烤板120℃、60 min,最后再整板电镀,可改善热应力后孔壁分离问题。单从板厚而论,随着背板的增多,很多水平线设备设计齿轮间距、刷磨轮间隙可满足板厚9.0 mm正常传送,过板厚6.0 mm的板皆符合设备能力,但此背板由于叠加铜厚太厚导致整板极差较大,已不适合陶瓷、不织布甚至尼龙等机械磨刷。除了钢层切削能力不一样,高多层背板表面平整度差,凹陷位置磨刷效果差,对正片而言产生渗镀、甩膜,负片则为开路、缺口,水平线选择物理方法以火山灰、金刚砂为前处理较为适当,当然镀层无粗糙、颗粒,用化学的方法以中粗化、超粗化等微蚀药水做前处理,

表7 可靠性试验结果

3 总结

以上重点阐述了高多层厚铜大尺寸背板的难点工序,通过对内层系数放大系数调整,熔合加铆合方式改善层间对准度;试验不同缓冲材料的压合方案得出最佳的压合参数;内层掏铜成空心,钻孔分步钻,加预钻孔,改善钻孔孔粗及拉扯铜皮;PTH除胶使用等离子+化学除胶方式,沉铜烤板再电镀,改善大孔热冲击分离的现象。各项可靠性均满足产品要求,为类似产品生产提供技术支持。