半孔孔口铜断裂分析及改善

张仁军 杨海军 牟玉贵 胡志强

(四川英创力电子科技股份有限公司,四川 遂宁 629000)

1 背景

模块形式的印制电路板(PCB)的需求越来越大,模块板的运用在减低采购成本、控制返修成本、缩短返修周期非常有优势。模块面积小,功能需求多,此类PCB基本上都设计有半孔,主要是方便焊接。通常PCB加工过程中在铣外形时将孔铣掉一半,只留下半边孔在PCB上,俗称为半孔。

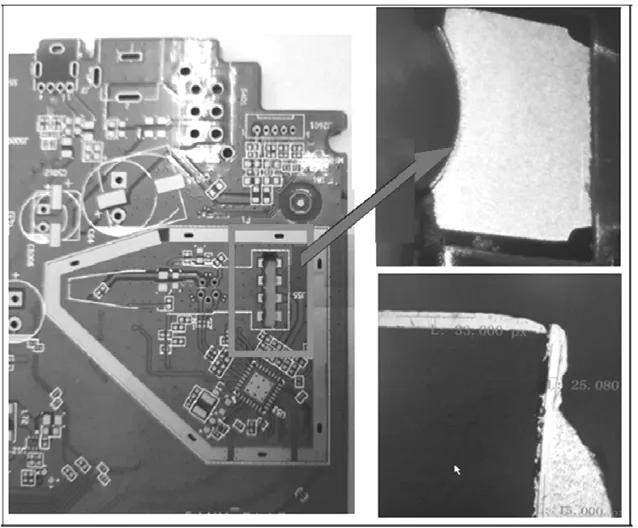

我公司在PCB出货检验时发现型号20021808板半孔孔口拐角有轻微断裂现象,做切片观察面铜与孔铜交界处已分离,生产周期为2020年第4周,不良比例0.5%。根据半孔的设计结构及应用,此不良对客户的使用性能存在较大风险,为查明产生原因并制定相应改善措施,公司成立专案小组,从流程设计到生产过程进行分析,找出产生问题的真因(见图1)。

图1 半孔孔口拐角有断裂

2 产品基本信息

2.1 产品特征

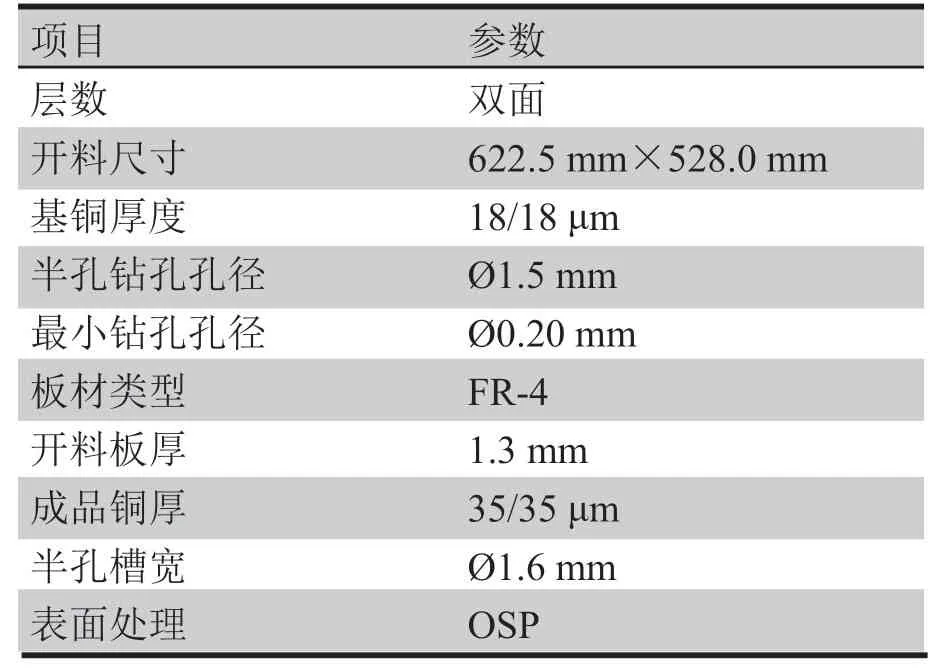

含半孔PCB特征见表1所示。

表1 含半孔PCB特征

2.2 生产流程

开料→烤板→钻孔→水平沉铜→板电(VCP)→线路图形→图形电镀→铣半孔→碱性蚀刻→AOI→阻焊→文字→成型→测试→FQC→OSP→OSP检查→包装入库

3 问题排查

3.1 不良板原因分析

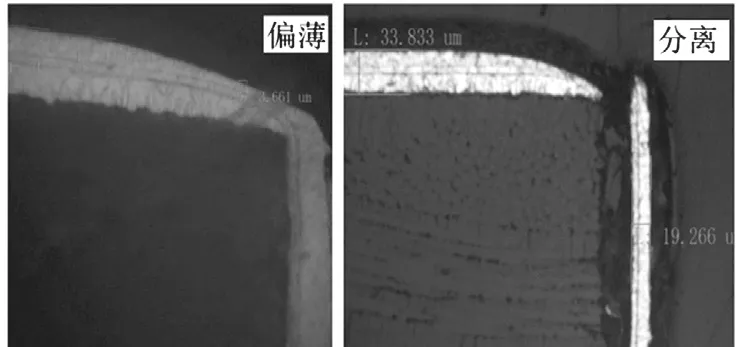

对半孔孔口拐角有轻微断裂的不良板进行切片分析,发现不良板孔口拐角位置铜厚偏薄,严重则面铜与孔铜已分离,孔壁及表面其它位置铜厚正常,所有位置铜晶格正常,同时追查该板在电镀生产时间段内的镀铜延展性均≥21%(见图2)。

图2 孔口拐角铜厚

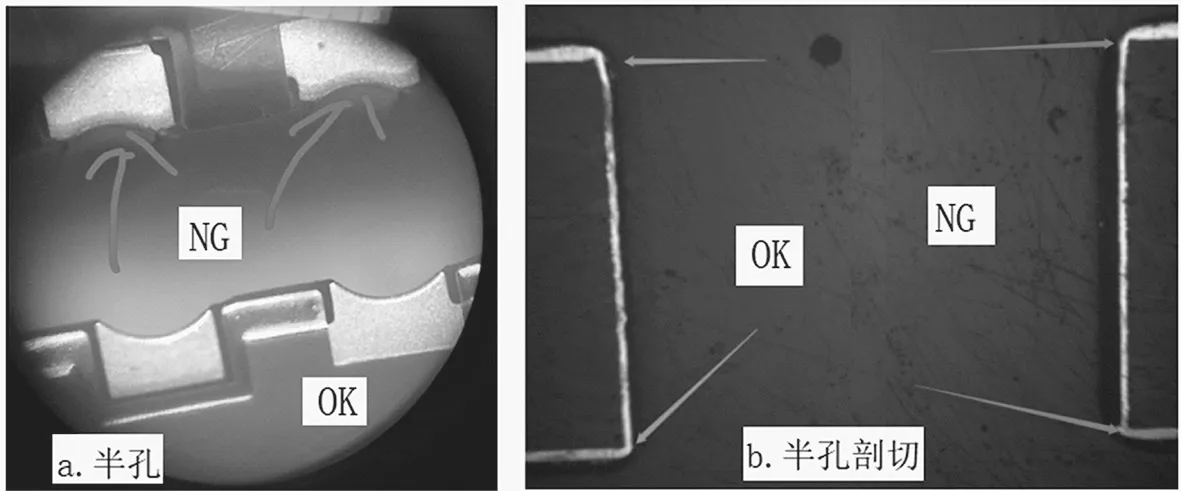

对不良板进行全面筛查,发现同一个半孔槽内只有一边有孔口铜断裂情况,另一边无断裂(见图3a)。做切片对两边孔口铜厚进行分析,对应左边无异常位置孔口镀铜厚度与表面镀铜厚度相差2 μm,右边有轻微断裂,孔口镀铜厚度与表面镀铜厚度相差10 μm,孔拐角及铜表面无药水咬蚀或抗镀等引起的铜面粗糙(见图3b)。

图3 半孔口两边铜厚不同

对同一异常半孔板位置旁边的圆孔进行不同方向切片分析,发现孔口铜层也呈现特定方向偏薄问题,与半孔的现象相同,但圆孔的孔拐角铜厚符合标准要求。

无论是不良板的半孔孔口拐角处,还是圆孔的孔口拐角处,孔拐角的一侧相对于另一侧铜厚均有不同程度的损耗。铜厚相对于孔内及相邻表面的位置均有明显偏薄,拐角铜表面无药水咬蚀或抗镀等引起的铜面粗糙,基本确定为孔口机械磨刷导致的损伤。

3.2 在线板排查

为避免在线其他型号半孔板也有类似问题,对在线生产的半孔板展开排查,结果如下:

(1)取该型号的库存板进行表观检验及做切片观察孔拐角,未发现孔口异常及断裂现象。

(2)取该型号生产已完成文字的在线板进行表观检验及做切片观察孔拐角,未发现孔口异常及断裂现象。

(3)随机抽取在线已完成测试及库存其它型号的半孔板共20款,进行表观检验及做切片观察孔拐角,均未发现孔口异常及断裂现象。

通过在线板排查及不良板的现象分析,此异常为偶发性,进一步排除了化学药水咬蚀过程产生异常的可能,基本锁定为水平线机械损伤,根据工艺流程及镀层结构推断主要在蚀刻退锡后磨板和阻焊磨板产生。专案小组按照不同阶段及不同次数磨板进行验证。

4 异常再现试验

4.1 重点测试工序

蚀刻退锡磨板、阻焊前处理磨板;试板数量:12 PNL(使用异常板型号20021808生产资料)。

4.2 试验步骤

试验板按正常流程生产到外层蚀刻并退锡(不磨板),退锡后及按照正常参数不同磨板次数做切片确认半孔孔拐角铜厚变化。

4.3 试验方法

(1)蚀刻后退锡不开磨刷,将生产板上镀锡层剥离干净后备用。

(2)取已銑半孔位置一组孔两边切片分析,磨板前后分别取同PCS内对应一组孔,确认孔口铜厚。

(3)分别各取1PNL板按同方向放板过退锡磨板及阻焊前处理磨板,磨板次数分别为1次、2次、3次,记录磨板压力、速度、方向,切片确认半孔两边铜厚。

4.4 试验过程

(1)磨板方向及取样位置。

(2)退锡线为两组500#磨刷,磨痕宽度10~12 mm,磨板时正常开启退锡药水喷淋。

(3)阻焊前处理为三组500#磨,磨痕宽度10~12 mm,阻焊磨板正常开启喷砂。

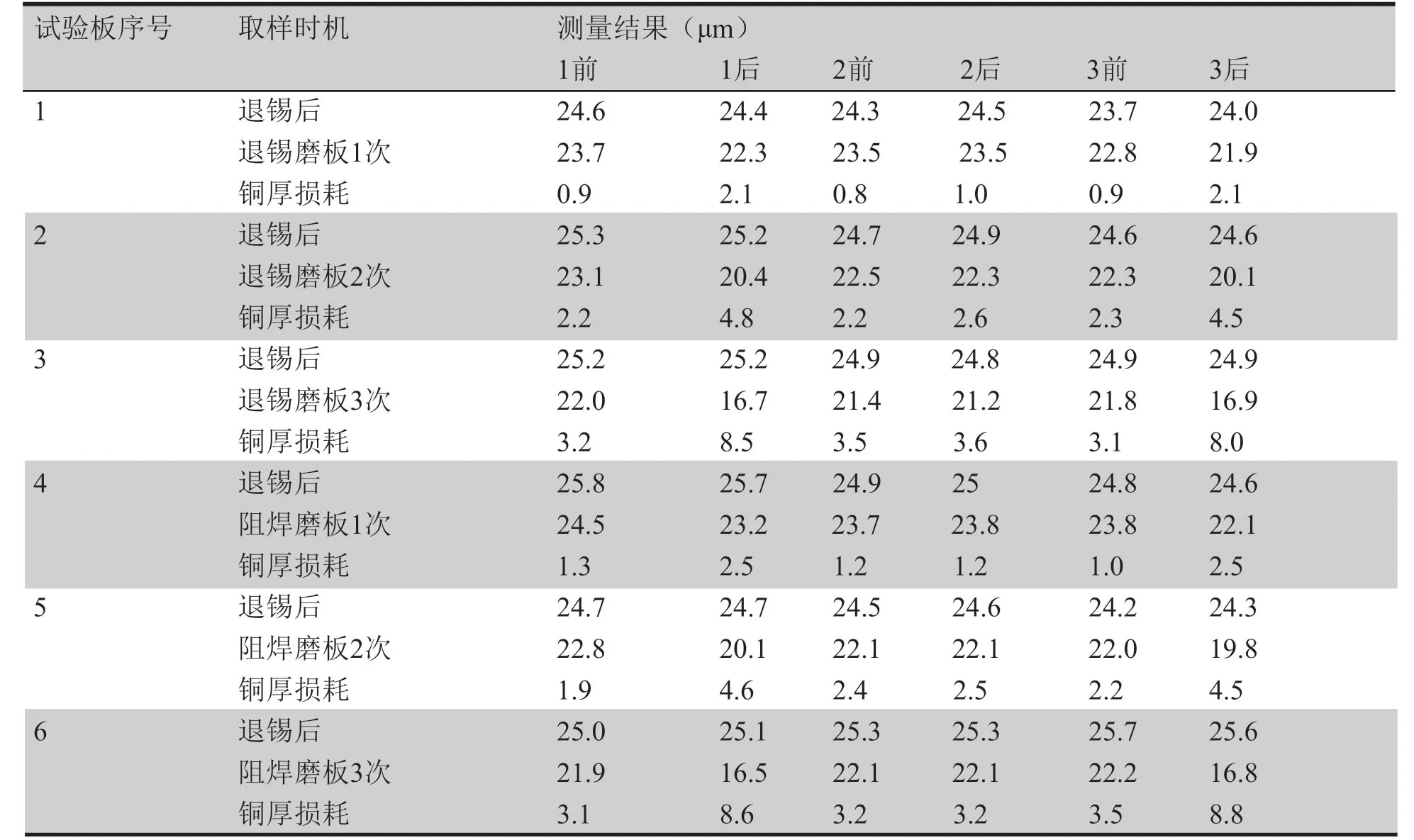

(4)模拟试验切片数据:

①不同磨板次数损耗值;

②不同阶段磨板累计损耗值。

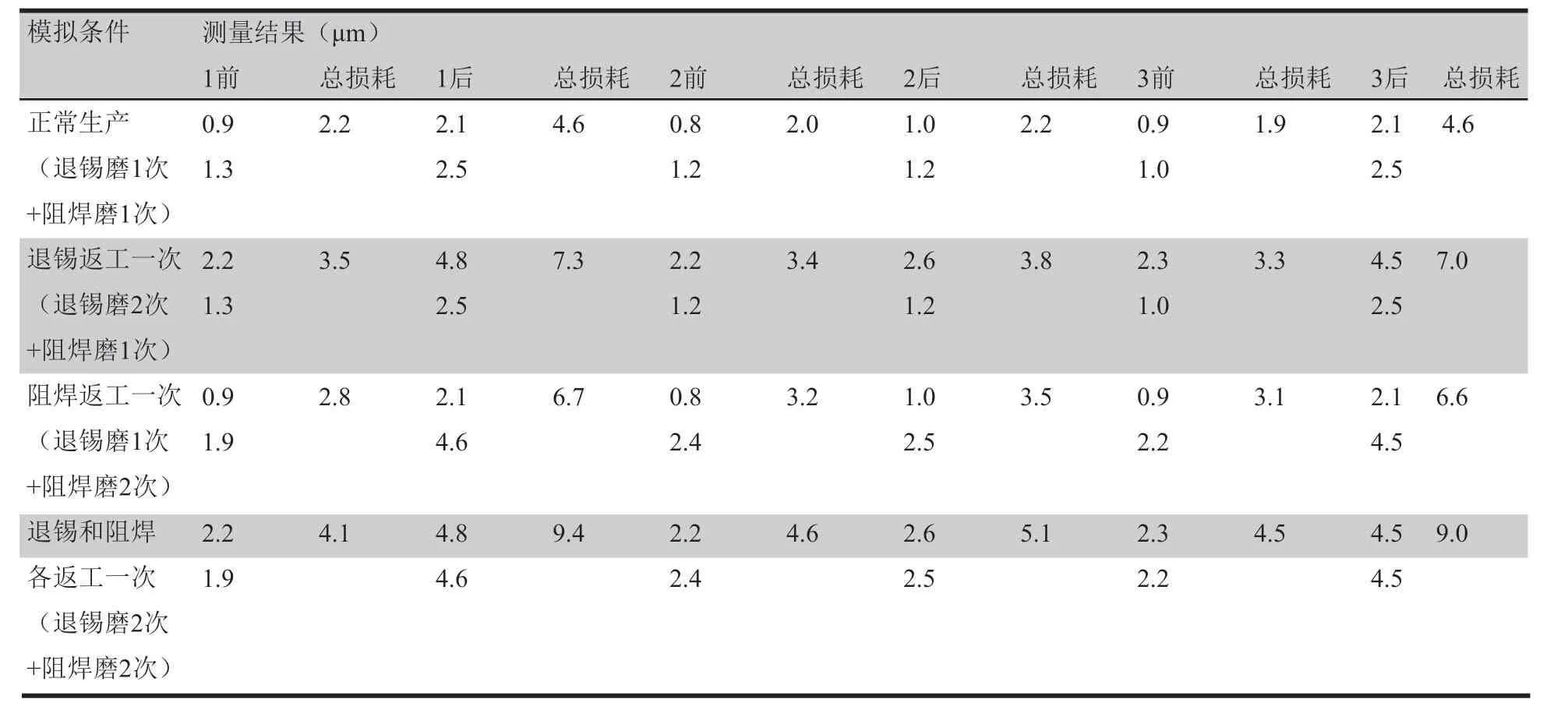

4.5 通过上述模拟试验数据及不同阶段磨板累计损耗数据分析结果:

(1)同一块板半孔与磨板方向不同,孔拐角的铜厚损耗也相差较大。当半孔垂直于磨刷,左右两个半孔的铜厚损耗在0.5 μm以内,当半孔平行于磨刷,左右两个半孔的铜厚损耗相差一倍以上,半孔平行比垂直于磨刷的铜厚损耗最大相差一倍以上。

(2)正常情况下退锡磨板和阻焊磨板1次,对半孔孔拐角铜厚损耗,平行方向总损耗最大2.2 μm,垂直方向总损耗最大4.6 μm。

(3)无论是退锡磨板还是阻焊磨板,每磨一次板在都会对面铜存在较大减薄作用,减铜量约1 μm左右。

4.6 异常原因分析

切片发现无论是圆孔还是半孔均出现单边孔口铜薄的现象,分析我司退锡及阻焊前处理现用磨刷为500#尼龙针刷。磨刷上密集尼龙刷丝在高速旋转及与板接触面存在一定压力的情况下,作用在生产板表面铜层进行切削,形成均匀粗糙的微观表面。板件移动到孔垂直于磨刷时刷丝瞬间蹦直突入孔内,板水平前进过程中刷毛在移出孔时会对孔口固定方向的铜进行大力切削引起铜薄。

5 结论

(1)在线板排查及不良板的现象分析,此异常为偶发性,同时经过再现模拟试验,蚀刻退锡后磨板和阻焊磨板不同次数后孔拐角铜厚变薄,与不良板的现象类似,确定孔口断裂为水平线磨板多次造成。

(2)查找此型号的返工记录,该板在外层蚀刻AOI时板面有氧化,在退锡线处理板面氧化返工磨板,返工数量与不良的比例吻合,造成该不良异常主要是由退锡多次磨板造成。

(3)半孔板的半孔与磨刷方向不同对孔拐角铜厚的损耗也不相同,尤其是半孔与磨刷平行的损耗是正常磨板的一倍以上。

6 改善措施

(1)优化工程资料设计,同方向的半孔板不允许混合排板(PCS内四边都有半孔除外)。

(2)根据试验结果,将蚀刻退锡后磨刷由500#调整为800#。

(3)规范半孔板蚀刻退膜和阻焊磨板的放板方向,对于PCS内四边都有半孔时,控制磨痕宽度在8~10 mm之间。

(4)完善并实时管控各工序返工次数、返工检验项目要求,返工产品严格标识区分流转,便于追溯。

表2 磨板试验数据

表3 磨板累计损耗值

(5)建议客户在半孔的焊盘上设计过孔导通,防止类似不良造成的品质隐患,增加半孔导通的可靠性。