HDI板大铜面BVH区域分层改善

张雪锋 彭晓华

(广东科翔电子科技股份有限公司,广东 惠州 516083)

1 背景描述

随着电子产品的不断更新换代,印制电路板(PCB)也在随之演变,主要体现在层数越来越高、线宽/线距越来越小、孔密集度越来越高。本文主要对HDI板大铜面盲孔、埋孔(BVH)区域在成品过红外线(IR)炉后分层起泡异常,通过不良实物微切片分析并拟定实验方案,根据试验方案测试得出相应条件下的不良数量,层别出HDI板大铜面BVH区域分层贡献度,找出造成分层起泡的真因,故针对分层起泡作为专题进行研究改善,并落实到过程控制,以防止异常再次发生。

2 不良现象分析

2.1 分层不良位置

将分层的位置剥开,发现分层问题主要集中在外层大铜面的BVH上方,从分层位置外观可以看到,分层处外层铜面上及BVH上方均有残留树脂,棕化面颜色正常(见图1)。

图1 分层不良图片

2.2 微切片分析

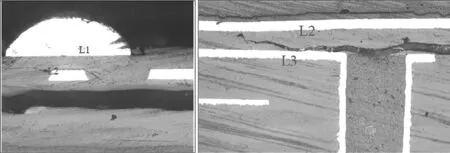

将分层位置进行微切片分析,分层既发生在L1、L2层之间的半固化片内部,又发生在L2、L3层之间的半固化片内部。棕化面上均有树脂,从该切片看出分层是发生在材料内部,跟棕化面无关(见图2)。

图2 分层位置微切片图

3 失效分析

3.1 要因分析

通过和客户沟通了解到,贴装条件为无铅要求,最低贴装温度在240℃,造成分层的要因分析(见图3)。通过以上分析,首先,材料作为导致分层的显著因子,其次,PCB受潮及设计原因也有一定贡献度。

3.2 材料分析

无BVH区域(见图4例1)在耐热性能测试受热膨胀时,在同一平面上各个位置的Z方向的膨胀量都是均匀的,因此不会存在由于结构的差异造成的应力集中区域。当设计有BVH钻在基面上(见图4例2)时,在BVH与BVH之间的A-A和C-C截面上,由于基材没有收到BVH在Z方向的约束,膨胀量较大,而在BVH和焊盘所在的B-B截面上,由于基材受到BVH在Z方向的约束,因而膨胀量较小,这3处的膨胀量的差异,在BVH焊盘与HDI介质和塞孔树脂交界处和附近区域造成应力集中。从而比较容易形成裂缝和分层。

图3 分层异常要因分析图

图4 Z轴膨胀分析

当设计有BVH且BVH钻在Cu面上时,也会在BVH焊盘与HDI介质和塞孔树脂交界处和附近区域造成应力集中,但是由于BVH与BVH之间的Cu是连接在一起的,A-A和C-C截面上也会有一定的约束,因此A-A和C-C截面和B-B截面在Z-方向的膨胀量的差异会较小一些,形成裂缝和分层相对也就小一些(见图4例3)。

3.3 PCB受潮分析

PCB中的水分主要存在于树脂分子中和PCB内部存在的宏观物理缺陷处,如空隙、微裂纹等,水的存在也对其性能有着异常重要的影响。

在PCB受热的同时,其中一部分自由体积的水可以通过微孔状的PCB基材散失出去,从而减少可能在空隙或微裂纹处聚集的水的摩尔体积分数,从而有利于PCB的分层改善。如果PCB表面有大面积的Cu图形覆盖,则在PCB受热时,BVH上方的大铜面挡住受热后向外逸出的水气,使微裂纹中水气浓度升高,发生分层的几率增加。

4 实验方案及试验结果

根据以上分析,拟定了不同材料试验(见表1)、HITACHI材料试验(见表2)、PCB受潮试验(见表3)试验计划进一步验证。

4.1 不同材料试验

采用不同基材和塞孔树脂,比较分层情况(见表1)。

不同材料试验结论:

(1)由以上试验可以看出,使用HITACHI均有分层,但通过使用较高树脂含量半固化片、改变塞孔油墨,对分层有一定程度的改善。

(2)S1170与RCC在试验板上测试结果可以满足IR3次无分层,在IR6次后较低比例的分层,说明材料的选用有明显的贡献度。

(3)统计公司目前的分层比例:在客户投诉分层的型号中,统计外层半固化片使用的含胶量,其中含胶量为62%比例占91,含胶量为65%比例仅占9%,说明树脂含量过低存在分层的风险。

4.2 HITACHI材料试验内容及结果

采用Hitachi基材,不同的加工条件,比较分层情况(见表2)。

HITACHI材料试验结论:

HITACHI材料通过调整不同的试验参数,测试结果均有分层,但通过在棕化后加烘板、树脂塞孔分段烘有一定改善,层压参数2为较优化的层压参数。

表1 不同材料试验

表2 HITACHI材料参数确认试验

表3 板材受潮试验

4.3 PCB受潮试验

板材受潮试验结论:在包装前烘板,并使用铝箔真空包装可以明显改善PCB完成后至贴装期间因受潮导致的分层。

5 结论及建议

综合以上试验结果,对HDI板大铜面BVH(盲孔、埋孔)区域分层通过不同材料对比试验、HITACHI材料不同条件试验以及PCB板受潮试验分析,导致出现此类分层的主要原因是此类HDI设计使得内层埋孔上方受热时应力非常集中。当材料的抗曲张应力的能力不足,会产生分层,而假使产品受潮会加剧此类品质问题,对此SME现阶段改善如下。

(1)选用测试中材料耐应力方面优于HITACHI的S1170材料,替代HITACHI材料应用于无铅贴装;

(2)改善包装条件以控制PCB完成后的受潮;

(3)内部设计提高树脂含量(RCC为100%树脂)改善分层;

(4)建议客户设计时综合考虑含胶量及介质厚度,BVH上方避免设计大铜面区域。根据以前的试验结果,如设计时,在密集BVH上方的大铜面上开窗,可以降低分层的风险。