海底无人车变频调速液压系统研究及仿真

郭 浩

(江苏科技大学 海洋装备研究院,江苏 镇江 212003)

0 引 言

海洋面积约占地球总面积的2/3,随着陆地矿产资源日渐枯竭,海底赋存的大量矿产资源逐渐成为各国关注的重点。海底采矿装备作为海底采矿的基础,其发展始于二十世纪七十年代[1-3],起初主要面向海底赋存的多金属结核、多金属硫化物和富钴结壳等矿产。近年来,随着海底赋存的稀土、可燃冰等各种“高技术矿产”不断被发现,发展海底采矿装备逐渐成为各国争取海洋资源开发优先权的关键。目前,德国、美国、韩国、日本、印度和中国等国家均已大力开展深海采矿装备技术研究[4-5],特别是加拿大鹦鹉螺矿业公司于2012年开始实施了其海底资源商业开采装备研究计划[6],预计于2020年实现海底矿产商业化开采,表明海底采矿装备研制的竞争愈加激烈。

海底重载无人车面临着环境高压、海底地质条件恶劣和环保要求特殊等问题,一直是海底采矿装备研究的重点。海底重载无人车发展经历了浮游式、拖曳式和自行式等3 个阶段,由于自行式在采矿效率、驱动能力和地形适应性等方面优势明显,目前的海底重载无人车均采用自行走方式。自行走方式由履带与海底土壤之间的相互作用力提供车体运动的推力,而海底作业环境中的沉积物完全不同于陆地的极稀软基质,其剪切强度低,内聚力极小,内摩擦角几乎为零,且具有流动特性[7]。因此,对行走机构进行研究是海底重载无人车技术开发的关键。目前国外有关海底重载无人车行走机构的研究较少,我国的海底重载无人车研究重点集中在整体结构和车体仿真等方面[8-11],对行走机构的研究不多。在已有研究中:中南大学研究的深海集矿机[12]采用了定量电机加变量泵的容积调速闭式系统,由比例阀控制变量泵的排量来控制电机转动;李小飞等[13]设计的钴结壳采矿车采用定量泵加比例减压阀的阀控调速模式;罗光寿等[14]研究了变量泵控的容积调速控制系统,并对其进行了仿真分析;乔桂玲等[15]对负载敏感系统的特征数据多积分控制进行了研究。目前海底重载无人车行走机构液压驱动研究仅限于传统的阀控或变量泵控系统,而变频电机加定量泵的变频调速系统相对于传统的液压驱控系统,具有结构简单、可靠性高和节能效果良好等特点,更适用于海底作业,但相关研究较少。对此,本文面向复杂的海底作业工况和地质条件,针对江苏科技大学海洋装备研究院研究的海底采矿装备,开展海底重载无人车行走机构变频调速液压系统研究,为我国海底采矿装备的发展助力。

1 底盘总成及其特点

针对海底未知环境下的采矿工况,海底重载无人车底盘总成采用双履带刚性结构,包括液压电机、驱动轮、张紧装置、负重轮、托链轮、引导轮、履带和整体式刚性悬架等(见图1)。

图1 海底重载无人车底盘总成结构组成

海底重载无人车底盘的驱动轮由双向液压电机通过减速器驱动,驱动轮的主轴通过联轴器与传动系统输出轴连接,轮齿以啮合的方式与履带连接,实现传动系统与履带链之间的动力传输,驱动海底重载无人车前进、后退和转向。海底重载无人车采用整体式刚性行走机构,结构简单,承载能力大;其驱动轮后置,在车辆行驶时不仅能减少履带行驶装置的功率损失,而且能避免车体振动时驱动轮与地面之间的冲击,更好地适应海底未知的工况条件。

2 液压系统设计

海底重载无人车行走机构的液压系统采用变频调速的液压电机速度控制系统[16-17],通过变频电机直接控制定量泵的转速,实现液压系统流量控制。与通过控制变量泵的斜盘倾角来调节液压系统流量的方式相比[18-20],该控制系统具有结构简单、节能可靠的特点。

图2 为海底重载无人车行走机构的工作原理图,其变频调速液压系统由变频电机、恒量泵、换向阀、液压电机和速度传感器组成。将速度传感器采集的液压电机转速作为负反馈变量,将液压泵转速作为控制变量,构成液压电机转速闭环负反馈控制系统见图3。该控制系统的工作原理是:控制器根据输入的车体运动控制指令,由变频器通过控制算法调节变频电机的转速;恒量泵输出流量受电机转速控制,可对液压电机转速进行调节;液压电机通过减速器与驱动轮相连,最终实现对履带运动速度的控制。2 套独立的变频调速液压系统构成了对双履带的差速控制,实现了前进、转弯和后退的车体运动。

图2 海底重载无人车行走机构的工作原理图

图3 液压电机转速闭环负反馈控制系统

3 AMESim 仿真模型

在AMESim 中建立行走机构液压系统仿真模型。双履带结构中的左履带液压系统与右履带液压系统完全相同,这里以单边履带为研究对象,其仿真模型主要由变频电机、恒量液压泵、换向阀、溢流阀和液压电机组成(见图4)[21-22]。

图4 行走机构液压系统仿真模型

该模型的输入控制量由PID(Proportion-Integration-Differentiation)控制器控制,换向阀由阶跃信号控制,实现双向液压电机的转向调节。液压电机驱动旋转负载,液压电机的转速为反馈信号,溢流阀控制系统的压力,各主要参数见表1。

表1 深海采矿车液压系统主要参数

4 控制系统时域仿真分析

4.1 PID 控制参数整定

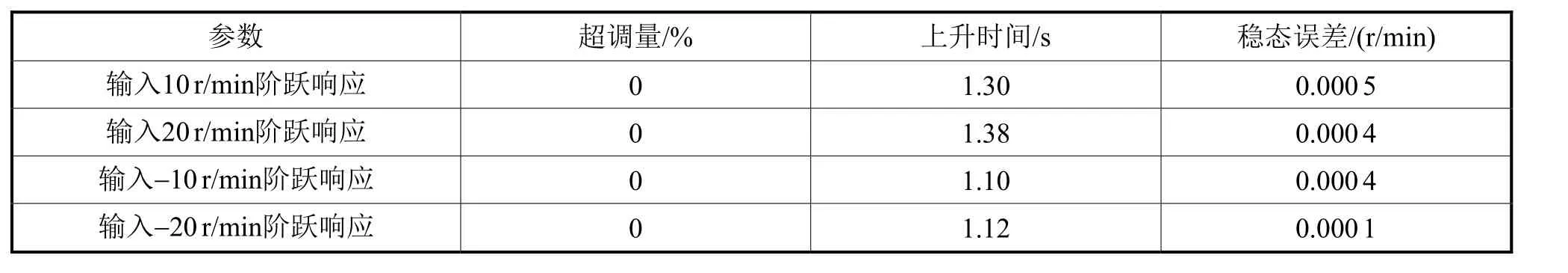

根据经验,通过仿真分析对PID 参数进行整定[23-25]。按先比例、后积分、再微分的步骤对参数进行整定,最终确定系统的PID 控制器参数为:比例参数0.10;积分参数2.00;微分参数0.08。图5 为该控制器参数条件下的液压电机阶跃响应仿真结果,其中转速为负表示液压电机的旋转方向与转速为正的液压电机的旋转方向相反;表2 为PID 控制参数时域分析仿真结果。

图5 液压电机阶跃响应仿真结果

表2 PID 控制参数时域分析仿真结果

仿真结果表明,设计的PID 控制器无超调量,稳态误差很小,上升时间最大为1.38s,满足工程的要求。

4.2 动态换向响应过程分析

在输入转速为10r/min 和20r/min 的条件下,对液压电机的转动换向过程进行仿真,仿真结果见图6,时域分析结果见表3。

图6 动态换向过程仿真结果

表3 系统动态换向过程性能

仿真结果表明,设计的PID 控制器超调量最大为5%,稳态误差很小,上升时间最大为0.12s,均能满足工程的要求。

5 结 语

本文研究设计了海底重载无人车行走机构的变频调速液压系统,基于仿真软件AMESim 建立了由变频电机、恒量液压泵、换向阀、液压电机和速度传感器等元件组成的行走机构液压控制系统模型,通过仿真研究得到了该系统的PID 控制器参数,同时进行了液压电机转动换向过程时域仿真。结果表明,研究的行走机构液压系统具有良好的动态响应特性,该研究可为海底重载无人车行走机构液压系统的优化设计和控制策略研究提供理论参考。