桑树坪二号井顶板梳状孔水力压裂瓦斯强化抽采技术

吴 杰

(陕西陕煤韩城矿业有限公司,陕西 韩城 715400)

瓦斯作为煤炭开采的伴生物,由于瓦斯积聚超限、煤与瓦斯突出等事故严重威胁着矿井安全生产和人员生命财产安全[1]。同时瓦斯作为一种优质的清洁能源,直接排放不仅会造成资源的浪费,还会造成环境污染[2]。因此,煤层瓦斯的高效抽采利用,不仅能够达到节能减排保护生态环境的目的,而且对促进煤炭行业的良性循环发展、实现经济效益和社会效益的最大化起到重要作用[3-4]。受地质条件、煤层发育特征、设备能力等影响,我国大部分地区煤层成孔性差,抽采钻孔影响范围有限,卸压程度不高,瓦斯抽采效果不够理想,消突周期长,严重制约矿井的安全高效生产[5-6],装备技术升级迫在眉睫。定向长钻孔具有钻进深度长,覆盖范围广,钻孔轨迹精确可控等技术优点,是目前大面积区域瓦斯治理的有效措施[7-8]。水力压裂技术是增加煤层透气性,提高瓦斯抽采效率的有效手段。顶板定向长钻孔水力压裂技术结合了二者的优势,避免了本煤层钻孔成孔性差,抽采时间短,钻孔覆盖范围小等不足,顶板压裂形成的裂缝系统还可增加煤层与钻孔的连接通道,改善煤岩层透气性,缩短瓦斯运移距离,提高瓦斯抽采效率,同时减少设备搬家时间,提升施工效率,保证抽采时间,能够有效缓解矿井采掘接替紧张局面[9-11]。桑树坪二号井所在的韩城矿区构造较为发育[12-13],煤层碎软,瓦斯含量高,瓦斯压力大,矿井瓦斯防治困难[14-15]。为了改善矿区瓦斯防治效果,提升矿井安全经济效益,亟需探索适合矿区的瓦斯防治新技术。

1 矿井概况

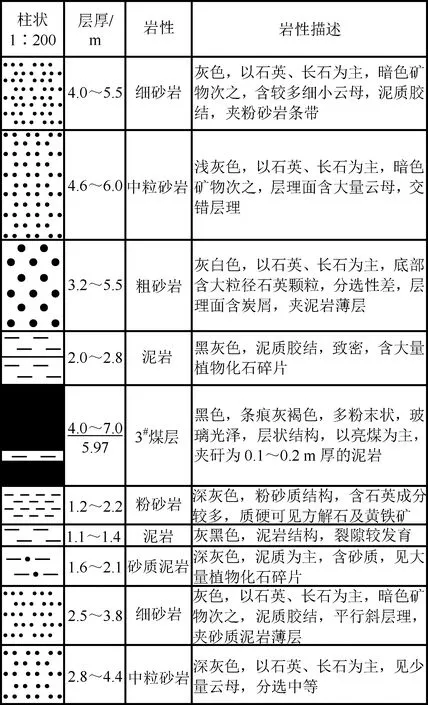

桑树坪二号井位于鄂尔多斯盆地东缘韩城矿区东北部,矿井采用斜井开拓,设计生产能力0.90 Mt/a,服务年限20.1 a。井田含煤地层为二叠系山西组,共含煤3层,其中可采煤层2层,矿井主采3号煤层(图1)。3号煤层为全区可采煤层,煤层含夹矸,结构简单~复杂,煤层厚度4.0~7.0 m,平均厚度5.97 m。3号煤层为半亮型煤,结构简单,煤种为贫瘦煤和贫煤,煤层中层理和节理比较发育。矿井北区3307工作面进风顺槽实测瓦斯压力0.94 MPa,最大瓦斯放散初速度(ΔP)为11,坚固性系数(f值)最小为0.20,煤的破坏类型为Ⅳ类型,且在测压钻孔施工过程中发生过喷孔等动力现象,经鉴定桑树坪二号井3号煤层为突出煤层。

试验地点位于矿井北区3309工作面一号回风顺槽开口处,该顺槽目前尚未掘进。试验区地层为一整体走向北东-北北东,倾向北西的单斜构造,未发现陷落柱等,地质构造简单。煤层倾角3°~9°,平均倾角6°。试验区3号煤层伪顶为泥岩,质软、破碎,节理发育,易垮落,厚度0.05~0.2 m。 直接顶为灰黑色粉砂岩,厚层状,水平层理,厚度1.5~1.8 m,较致密坚硬。老顶为中、细粒砂岩,灰白色、深灰色,薄层状,较致密坚硬,厚度3.0~8.0 m。

表1 桑树坪二号井3号煤层参数表Table 1 Parameter table of No.3 coal seam in Sangshuping No.2 well

图1 桑树坪二号井山西组地层柱状图Fig.1 Stratigraphic column of Shanxi formation in Sangshuping No.2 well

2 方案设计

2.1 施工参数设计

通过在3号煤层顶板坚硬岩层中顺层施工定向长钻孔并向下开分支,进行煤层顶板梳状长钻孔分段水力压裂施工。设计钻孔主孔长580 m,主孔施工层位距3号煤层0~5.0 m,岩性主要为砂质泥岩、细粒砂岩,在主孔水平段每隔60 m开分支,共施工分支孔8个,单分支孔长50 m。钻孔开孔点位于煤层,开孔倾角7°,方位角0°,在孔深约80 m附近开始顺层施工。钻孔采用二级孔身结构,一开孔深60 m,孔径193 mm,下入Φ146 mm无缝钢套管60 m,水泥砂浆带压封孔,二开定向钻进。为保证水力压裂施工效果,采用分段水力压裂技术工艺,水力压裂液选择为清水。水力压裂封隔器设计座封位置如图2所示。

图2 钻孔剖面及水力压裂分段设计图Fig.2 Borehole profile and hydraulic fracturing segmentation design

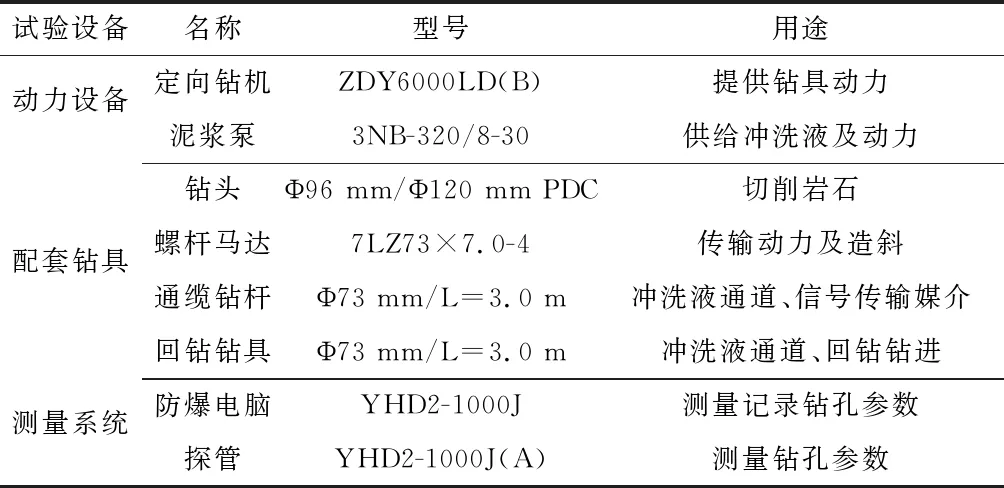

2.2 施工机具

项目钻探施工设备主要包括动力设备、配套钻具及测量系统等部分。钻探设备选用中煤科工集团西安研究院有限公司研制生产的ZDY6000LD(B)履带式全液压坑道钻机、3NB-320/8-30型往复式泥浆泵、YHD2-1000T(A)型随钻测量系统,目前该型号定向钻探设备广泛应用于地质构造及异常体探查、瓦斯抽采、防灭火、顶板疏放水及底板注浆加固等煤矿安全领域。设备以及配套钻具见表2。

表2 钻探设备型号及作用Table 2 Types and functions of construction equipment

本次水力压裂施工选用BYW65/400型煤矿井下压裂泵,采用YB2-400M-4隔爆型电动机为动力,配有BY610Z液力变速器,经球笼式同步万向联轴器,通过泵侧挂齿轮箱减速驱动泵运转。该套压裂泵组最大泵注压力65 MPa,最大排量87.5 m3/h。

3 施工工艺及现场施工

3.1 施工工艺

本项目采用螺杆马达定向钻进结合回转钻进两种工艺方法,清水排渣钻进工艺成孔。螺杆马达进行定向孔钻进时,整个钻具不回转,只有螺杆钻具转子带动钻头回转破碎煤(岩)钻进,实时调整螺杆钻具工具面向角,实现钻孔轨迹拐弯定向的目的。正常定向钻进时,每3.0 m对钻孔进行一次参数测定,根据测定的参数和已掌握的现场实际地质情况,调整钻进方向,力求钻孔按照设计轨迹和要求钻进。本次施工采用前进式分支孔工艺(图3),也称从外向内开分支孔,即在主孔钻孔的同时进行分支孔施工。

图3 前进式分支孔施工工艺流程Fig.3 Progressive branching hole construction process

3.2 工程施工

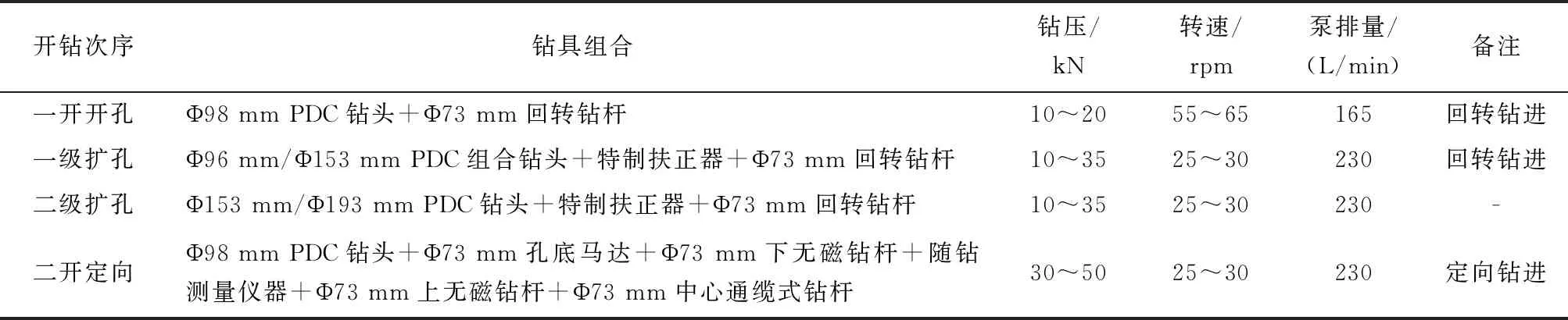

钻孔一开采用回转保直钻进工艺,钻进至60 m后扩孔下套管,封孔侯凝72 h,打压合格后二开定向钻进,钻遇煤层后换为回转钻进,保证钻具安全。钻探施工钻具组合见表3。 钻孔钻探施工共用时37 d,施工主孔长度588 m,8个分支孔,累计进尺1 188 m,其中,煤层段进尺227 m,岩层段进尺961 m,平均日进尺约32 m。钻孔主孔距煤层顶板距离总体上为2.0 m左右,最大达3.28 m。钻孔左右覆盖范围约12.5 m。主孔所在层位岩性主要为砂岩,局部为泥岩,岩性稳定,未出现缩径等现象。

表3 钻进参数设计表Table 3 Drilling parameter design table

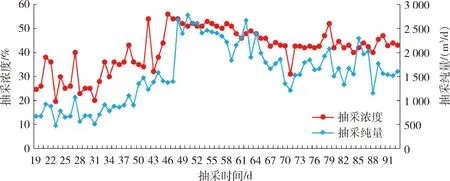

图4 压裂钻孔瓦斯抽采浓度和抽采纯量曲线图Fig.4 Curve diagram of gas drainage concentration and purity in fracturing borehole

共分4段进行水力压裂施工,累计注水2 012 m3,最大泵注压力8.74 MPa,累计注水时长约78 h。水力压裂施工结束后钻孔内压力高,直接排水孔内压力可能会出现瞬间下降,诱发塌孔,堵孔等现象,影响瓦斯抽采效果。同时也可能带出瓦斯,造成巷道瓦斯超限事故。因此,压裂结束后采取保压措施,关闭孔口阀门,使钻孔内压力自然降低。 本次水力压裂施工累计保压98小时45分,孔口压力由6.9 MPa降至2.5 MPa。压力降至2.6 MPa之后下降十分缓慢,考虑到钻孔长时间浸泡可能存在的塌孔、缩颈等风险,在保压至84 h时人工干预缓慢卸压,卸压过程中排水速度约0.027 m3/min,累计排水22.5 m3,到98小时45分保压结束,排水过程中无煤粉排出。

4 效果分析

4.1 瓦斯抽采数据分析

压裂结束后由于初期钻孔出水量较大,钻孔抽采数据波动幅度较大,后安装特制放水器,并安排专人放水后抽采数据趋于稳定,钻孔累计抽采93 d的抽采浓度和抽采流量如图4所示。由图4可知,抽采前期由于钻孔内出水量较大,瓦斯抽采流量和浓度均较小,抽采43 d时钻孔瓦斯抽采纯量0.33~1.02 m3/min,平均0.60 m3/min,抽采浓度19.6%~54%,平均31.73%。由于钻孔出水量逐渐减少,瓦斯流量和浓度均有所增长,抽采73 d后钻孔瓦斯抽采纯量0.84~1.93 m3/min,平均1.41 m3/min,抽采浓度31%~56%,平均47.73%。 抽采93 d后,抽采情况趋于稳定,抽采纯量0.80~1.60 m3/min,平均1.18 m3/min,抽采浓度40%~52%,平均43.54%。抽采93 d内日均抽采瓦斯纯量约1 500 m3。

4.2 不同工艺技术抽采效果对比

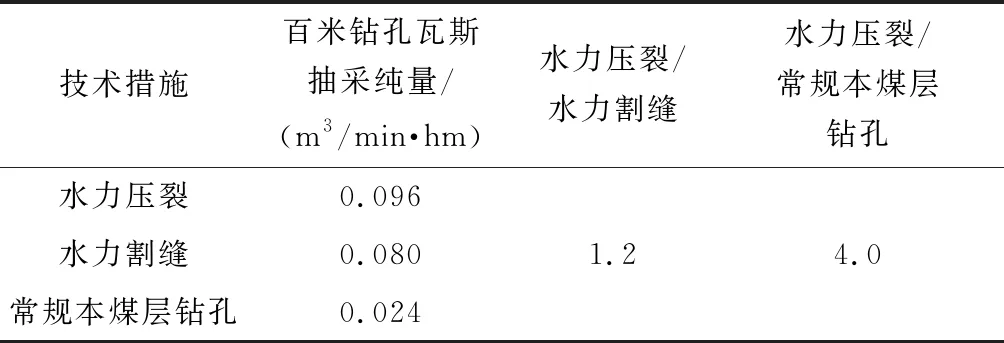

为了方便对比分析,将不同工艺钻孔抽采纯量换算为百米钻孔瓦斯抽采纯量,根据压裂钻孔施工情况和抽采93 d的数据可知,压裂钻孔百米钻孔瓦斯抽采纯量0.096 m3/min·hm。同时收集整理了邻近试验区域3307工作面二号回风顺槽本煤层钻孔瓦斯抽采数据,计算的百米钻孔瓦斯抽采纯量为0.024 m3/min·hm。此外,桑树坪二号井在北轨道大巷3306工作面进行了超高压水力割缝试验,水力割缝钻孔抽采浓度17.9%~40.9%,平均25.88%,抽采纯量264.04~698.52 m3/d,计算的百米钻孔瓦斯抽采纯量为0.08 m3/min·hm。可见水力压裂钻孔百米钻孔瓦斯抽采纯量是水力割缝钻孔百米钻孔瓦斯抽采纯量的1.2倍,是常规钻孔百米钻孔瓦斯抽采纯量的4.0倍(表4)。

表4 不同工艺技术抽采效果对比表Table 4 Comparisons of extraction effects of different technologies

5 结 论

1) 通过在煤层顶板中实施梳状长钻孔并进行水力压裂,能够增加煤层与钻孔的连通通道,增大煤层暴露面积,缩短瓦斯向钻孔运移的距离,提高抽采效率。

2) 相较于常规本煤层钻孔瓦斯抽采,顶板梳状长钻孔水力压裂瓦斯抽采具有钻探工程量小,施工速度快,成孔效率高,抽采时间长,钻孔覆盖范围广等优势。

3) 顶板梳状长钻孔水力压裂百米钻孔瓦斯抽采纯量是水力割缝钻孔百米钻孔瓦斯抽采纯量的1.2倍,是常规钻孔百米钻孔瓦斯抽采纯量的4.0倍。