单一低渗煤层顺层钻孔水力化措施应用

徐 宁

(潞安集团 余吾煤业公司,山西 长治 046103)

余吾煤业主采3号煤层,平均厚度6.06 m,属于近水平缓倾斜煤层,瓦斯压力为0.42~0.45 MPa,煤层透气性系数0.146 0~1.093 8 m2/MPa2·d,属于不易抽采至可以抽采煤层[1]。顺层钻孔预抽煤层瓦斯是该矿主要瓦斯治理措施,但钻孔抽采纯量较低,平均单孔抽采纯量仅为0.015 m3/min,抽采效果一般,无法快速降低煤体瓦斯含量,在工作面回采过程中,各地点瓦斯浓度较高,影响正常回采作业。

为提高顺层钻孔抽采纯量,近几年余吾煤业积极开展了水力化增透措施考察,先后进行了超高压水力割缝、水力造穴技术现场应用,取得了较好的应用效果。

1 技术原理

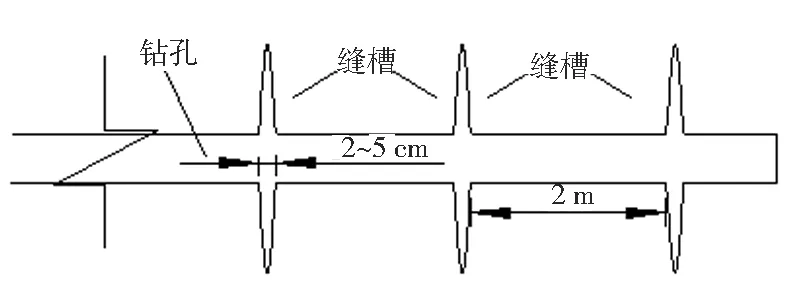

超高压水力割是缝通过高压装置将高压水(90~100 MPa)送至钻孔孔底,利用高压水切割煤体。通过高能量的超高压水射流破碎煤体,形成直径较小的缝槽,然后在煤体应力、瓦斯压力梯度和射流残余能量反射的作用下破碎钻孔周围的煤体。缝槽周围煤体向缝槽空间发生位移,煤体位移的作用由缝槽壁缓慢地向周围煤体传播,应力集中范围也不断向深部转移,扩大了割缝的卸压排放瓦斯范围。割缝破坏了原来的煤体应力状态,形成卸压区,在煤层卸压区域内,原有裂隙的张开、扩展以及新破坏裂隙的形成,使其透气性显著提高,从而可以有效地提高瓦斯排放效率[2]。

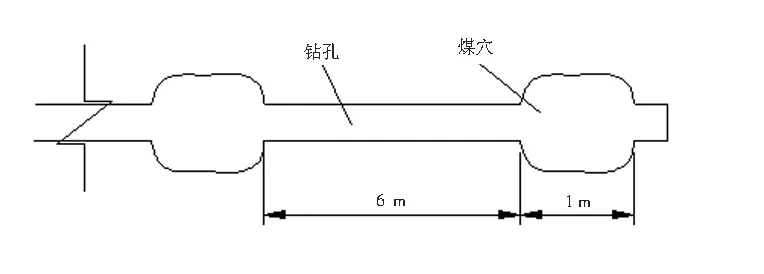

水力造穴增透是在钻孔内用高压水(20~50 MPa)射流对钻孔周围煤体进行切割,在钻孔周围形成一系列具有一定宽度和长度的穴洞空间,利用水流将切割下来的煤体带出孔外。在钻孔内部形成可控的空间,使煤体卸压。卸压的煤体弹性能得到释放,煤层中的瓦斯得到充分解吸和释放,从而释放出瓦斯内能,降低煤体瓦斯含量[3]。

图1 超高压水力割缝示意

图2 水力造穴示意

超高压水力割缝、水力造穴工艺均是利用高压水通过喷嘴形成高压水射流,对钻孔煤体进行切割,其中水力割缝水压为90 MPa,切割煤体形成外窄内宽缝槽,缝槽宽度为2~5 cm,单刀出煤量约为0.3 t,割缝间距约为3~4 m时,钻孔平均出煤量为6.39 t,割缝间距为2 m时,钻孔平均出煤量为16.56 t。水力造穴水压为40~50 MPa,切割煤体形成煤穴,煤穴长度为1 m,造穴间距为6 m,平均单穴出煤量约为1.51 t,钻孔平均总出煤量为19.63 t。

2 试验概况

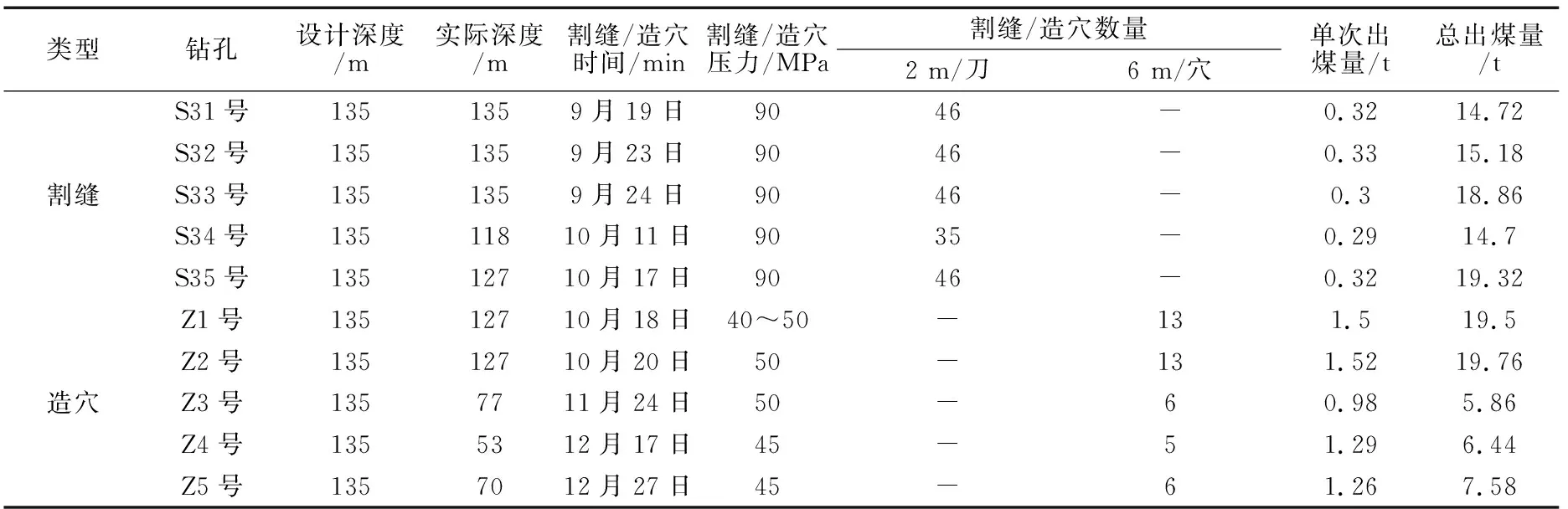

余吾煤业超高压水力割缝、水力造穴均选用重庆煤科院GF-100型超高压水力割缝装置,该装置能够提供0~100 MPa高压水,额定流量为125 L/min,其中水刀喷嘴直径为2.5 mm,钻杆为直径73 mm浅螺旋钻杆,钻头直径为113 mm。现场施工时,先使用钻头、水刀依次连接钻杆钻进至设计深度,在退钻过程中,根据割缝、造穴间距,通过调整增压泵水压,从而完成割缝、造穴作业。部分试验孔试验参数见表1。

表1 水力割缝、水力造穴钻孔试验参数(部分)

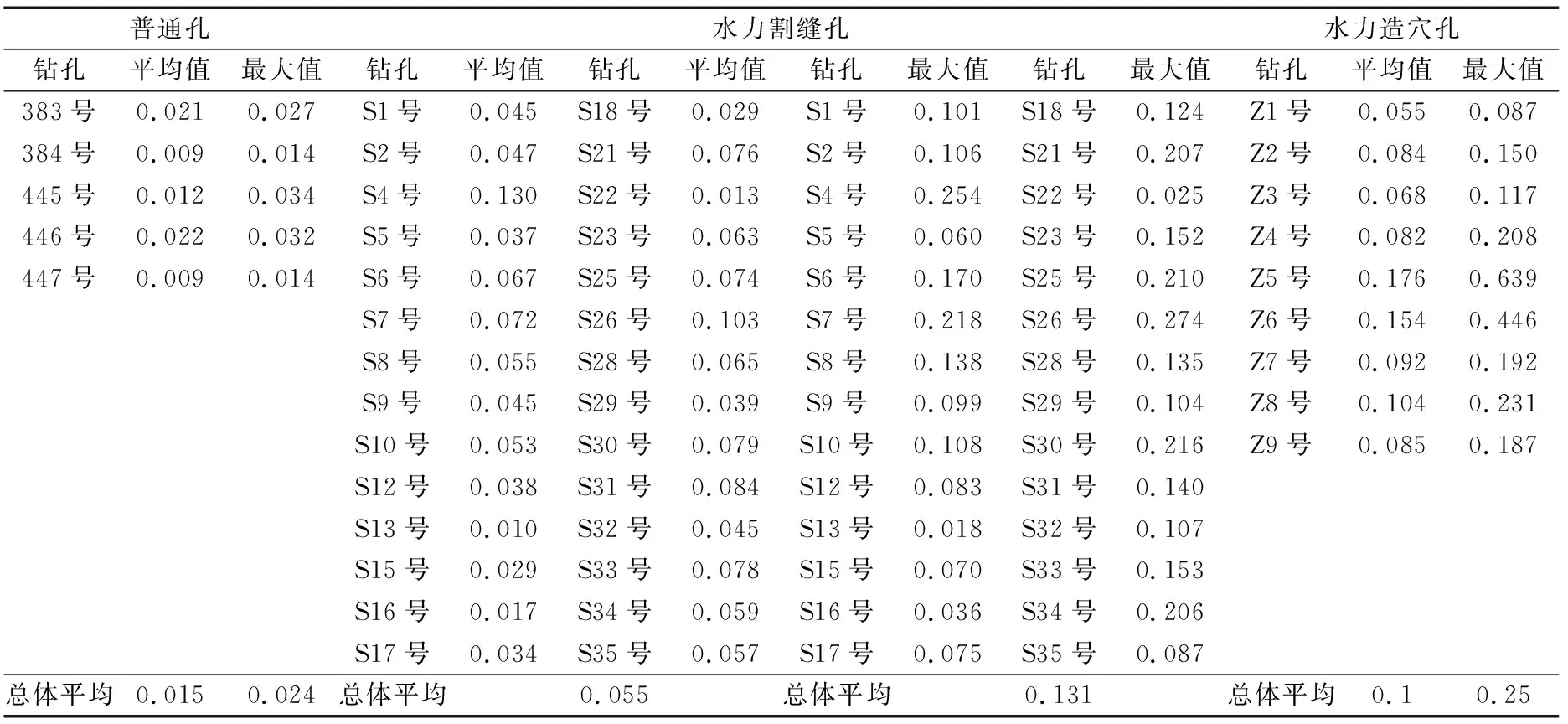

表2 水力割缝、水力造穴钻孔、普通孔抽采纯量对比 m3/min

3 效果对比

为对比水力割缝、造穴抽采效果,从等效半径、单孔抽采纯量、抽采纯量变化、工艺对比等四个方面进行分析,具体如下。

3.1 等效半径

割缝、造穴压力分别为90 MPa、40~50 MPa,煤体在高压水的作业下被切割为小颗粒,在水和螺旋钻杆的共同作用下,顺利排到孔口,割缝、造穴过程中未出现堵孔现象,在计算割缝、造穴半径时,可以把割缝、造穴形成的空间视为一个圆柱体,根据公式反算等效半径:

M=π×r2×h×K×γ

π为圆周率 3.14;M为造穴、割缝后排出煤屑量t;K为煤量损失不均衡系数 0.8~0.95,根据返水返渣情况此按0.91取值(实际钻孔为俯孔,钻孔深部切割、造穴煤渣经过钻杆长距离研磨,到孔口成粉末状)[4];r为造穴、缝隙的等效半径,m;h为造穴、缝隙的宽度,m,考虑到缝槽为外宽内窄不规则槽形割缝后缝隙的平均宽度按2~5 cm计算,造穴长度为1 m;γ为煤的容重,γ=1.39 t/m3。

1) 割缝孔。割缝试验孔平均单刀出煤量为0.31 t,根据公式反算在每刀平均排出屑量M=0.31 t的条件下,割缝后形成缝槽半径:

r=1.25~1.97 m

2) 造穴孔。造穴孔造穴长度为1 m,平均单次出煤量为M=1.34 t,得出造穴钻孔有效半径r=0.58 m。即割缝孔有效半径为造穴孔的2.16~3.4倍。

3.2 单孔抽采纯量

选择抽采时间均为60 d的割缝孔、造穴孔、普通孔抽采纯量进行对比,其中割缝孔28个、造穴孔8个、普通孔5个。同时由于钻孔深度不一,抽采纯量存在差异,特将钻孔抽采纯量换算为“百米钻孔抽采纯量”进行对比。

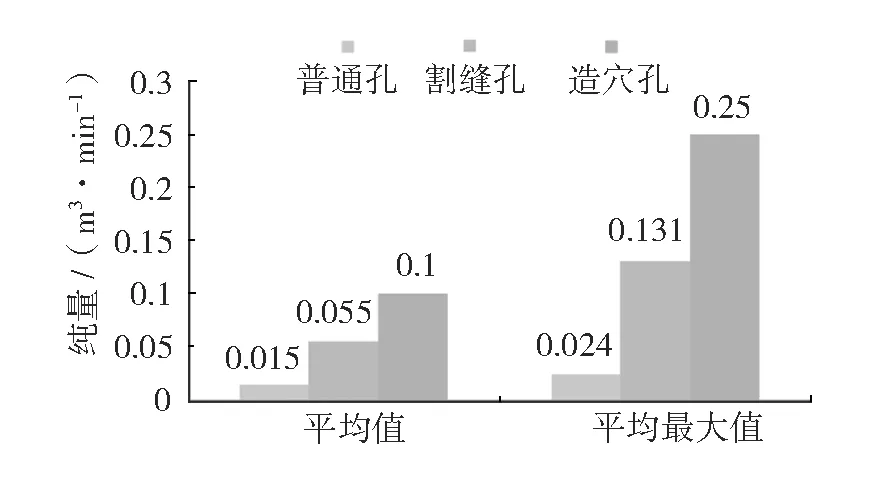

图3 水力割缝孔、造穴孔、普通孔抽采纯量对比

1) 平均抽采纯量:普通孔平均抽采纯量为0.015 m3/min,割缝孔平均抽采纯量为0.055 m3/min,造穴孔平均纯量为0.1 m3/min,显然造穴孔平均抽采纯量最高,分别为割缝孔、普通孔的1.82倍、6.7倍。

2) 平均最大抽采纯量:普通孔平均最大抽采纯量为0.024 m3/min,割缝孔平均最大抽采纯量为0.131 m3/min,造穴孔为0.25 m3/min,造穴孔平均最大抽采纯量分别为割缝孔、普通孔的1.91倍、10.42倍。

可以得出,在带抽时间60 d情况下,在钻孔平均抽采纯量、平均最大抽采纯量方面,造穴孔均高于割缝孔、普通孔,说明钻孔经过水射流进行“钻扩孔”,形成一定长度的煤穴,提高了煤体透气性,为瓦斯流动创造了良好的条件,大大增加了钻孔抽采纯量。

3.3 抽采纯量变化

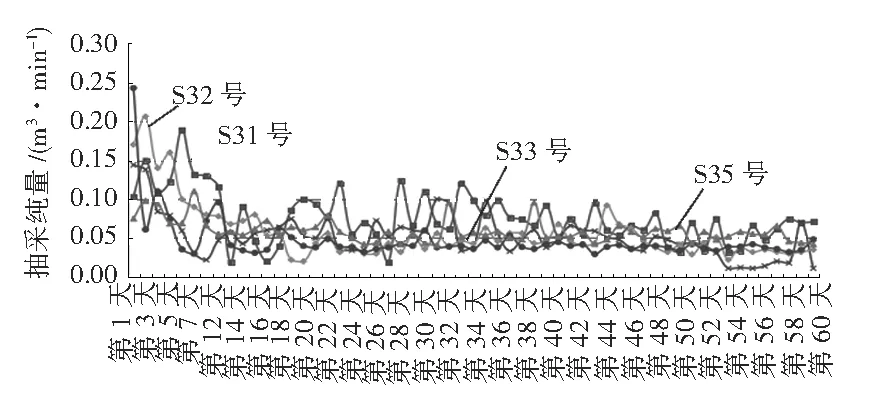

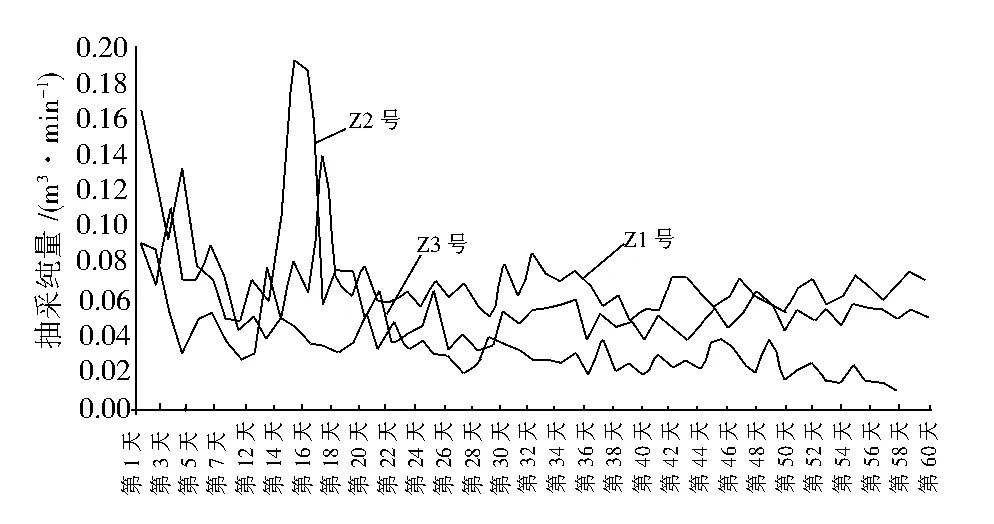

为考察割缝孔、造穴孔、普通孔纯量变化规律,选择带抽时间60 d以上钻孔进行分析,由于割缝孔、造穴孔数量较多,因此选择S31~S35号割缝孔、Z1~Z3号孔进行对比。

图4 超高压水力割缝钻孔纯量变化趋势

1) 由图4、图5可以看出,造穴孔、割缝孔均是在采用水力化卸压增透措施后,钻孔内部煤体暴露面积增大,煤体卸压,促进煤体瓦斯解析,煤层透气性显著增加,钻孔煤壁大量游离瓦斯涌出,造成初期抽采纯量大;随着时间的推移,钻孔附近煤体瓦斯含量显著下降,而此时由于抽采时间较短,深部瓦斯尚未运移至钻孔处,同时由于孔内积水,煤壁瓦斯被积水掩盖,这也就造成了纯量显著下降的现象。随着后期抽采时间的继续增加,孔内积水不断被抽走,深部瓦斯将陆续运移至钻孔处,则出现抽采纯量上升的现象。抽采纯量上升后煤体游离瓦斯不断减少,吸附瓦斯开始解析,二者达到一个相对平衡状态,即纯量出现下降并趋于稳定[5]。

图5 水力造穴钻孔纯量变化趋势

2) 造穴孔:Z1~Z3号孔分别经过13 d、17 d、22 d分别趋向于0.06 m3/min、0.05 m3/min、0.03 m3/min,平均时间为17 d。割缝孔:S31~S35号孔分别经过34 d、5 d、16 d、9 d和21 d分别趋向于0.06 m3/min、0.05 m3/min、0.03 m3/min、0.04 m3/min和0.05 m3/min,其中S32号孔与418号孔轻微串孔,因此纯量衰减较快,即S31~S32号、S34~S35号孔平均时间为20 d,普通钻孔纯量衰减期为7~10 d。显然造穴孔、割缝孔纯量衰减时间均长于普通孔,主要原因为钻孔经过水力化措施后,煤壁暴露面积增大,煤体透气性改善,造成带抽前期瓦斯抽采纯量较大。

3.4 工艺对比

1) 施工时间。割缝、造穴区间均为30~120 m,割缝孔间距2 m,平均单次高压切割时间为10 min,每个孔割46刀,共用时7.67 h;造穴孔间距6 m,造穴长度为1 m,每个孔造13个穴,每个穴用时30 min,共用时6.5 h。即造穴孔比割缝孔节省1.17 h。

2) 安全系数。造穴孔高压水压力为40~50 MPa,割缝孔高压水压力为90 MPa,压力越高,对于高压泵、高压胶管、钻杆密封安全要求也相应提高,因此从施工安全角度考虑,造穴工艺优于割缝工艺。

4 结 语

1) 超高压水力割缝、水力造穴工艺均是利用高压水通过喷嘴形成高压水射流,对钻孔煤体进行切割,增加钻孔煤壁暴露面积,提高瓦斯抽采效率。其中割缝孔、造穴孔等效半径分别为1.25~1.97 m、0.58 m,即割缝孔有效半径为造穴孔的2.34~3.71倍。

2) 造穴钻孔经过水射流进行“钻扩孔”,形成一定长度的煤穴,提高了煤体透气性,为瓦斯流动创造了良好的条件,钻孔抽采纯量优于割缝钻孔。

3) 在施工时间方面,造穴孔比割缝孔节省1.17 h,在安全系数方面,造穴工艺优于割缝工艺。

4) 综上所述,对于单一低渗煤层来说,水力造穴技术优于超高压水力割缝技术,目前余吾煤业正在井下推广应用。