含银硫化铅锌矿浮选工艺研究

胡晓星,朱阳戈,郑桂兵

(矿冶科技集团有限公司矿物加工科学与技术国家重点实验室,北京 100160)

铅锌矿作为重要的有色金属矿产资源,广泛用于机械、冶金、化工、轻工业、电气和医药等领域,是国民经济发展的重要基础原料[1-2]。我国的铅锌资源丰富,以硫化矿资源为主。虽然铅锌硫化矿物的浮选已在工业上成熟应用,但不同铅锌硫化矿床矿石性质差异显著,往往由于矿石嵌布关系复杂、共伴生有价组分种类多、脉石矿物性质差异大等特点,仍需对其选矿工艺与药剂制度进行深入探讨[3-4]。研究者根据有用矿物的嵌布特点、种类以及主要回收元素的含量、价值等,开发出多种浮选工艺流程,包括优先浮选流程、混合浮选流程、等可浮浮选流程、分速分支浮选流程、电位调控浮选等[5-7]。含银的硫化铅锌矿[8-11]是一种典型的铅锌矿资源,我国在铅锌矿中共伴生银的储量占全国银储量的60%以上。对于含银铅锌矿资源,实现铅锌高效富集与分离的同时,使银资源尽可能在铅精矿中富集是该类型资源高效综合利用的关键。生产中常采用铅锌顺序优先浮选工艺,近年来针对铅部分优先-铅锌混合浮选工艺也有诸多研究。温凯等[12]对云南某含Pb 0.77%、Zn 2.13%、Ag 15.46 g/t的硫化铅锌矿采用铅锌顺序优先浮选流程,获得了Pb品位50.36%、Ag品位965.47 g/t、Pb回收率82.41%、Ag回收率78.69%的铅精矿,锌精矿Zn品位41.21%、Zn回收率87.45%。王李鹏等[13]对某含Pb 2.23%、Zn 3.28%、Ag 293.1 g/t的铅锌矿采用铅部分优先-铅锌混合浮选工艺流程,获得了Pb品位70.30%、Ag品位5 886.55 g/t、Pb回收率48.27%、Ag回收率30.65%的铅精矿,铅锌混合精矿Pb、Zn、Ag品位分别为15.24%、45.06%、2 846.36 g/t,回收率分别为46.38%、93.25%、65.67%,Pb、Ag总回收率为94.65%、96.32%,较大限度地回收了铅和银。

甘肃某含银硫化铅锌矿中主要金属矿物嵌布粒度较细、共生关系紧密,铅锌分离难度较大,同时铅品位低、锌品位高,伴生银含量较低。本研究采用铅锌顺序优先浮选工艺流程进行试验研究,确定合适的药剂制度,为该资源的高效综合利用提供技术支撑。

1 试验研究方法

1.1 矿样制备与矿石性质

本实验所用的矿样采自甘肃某矿山,矿石经过颚式破碎机粗碎、对辊细碎后,用筛子筛分到小于2 mm的粒级,然后采用分堆法混匀,并取综合样进行主要化学成分分析。浮选试验时,每次取1 000 g矿样在体积为3 L的XFD型挂槽式浮选机中进行试验。

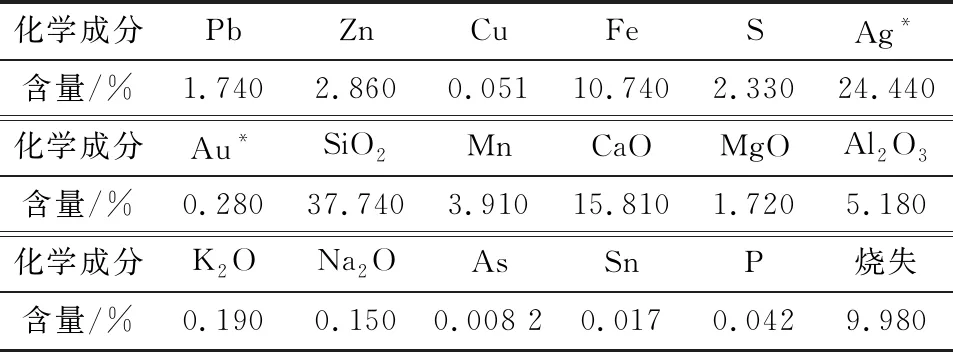

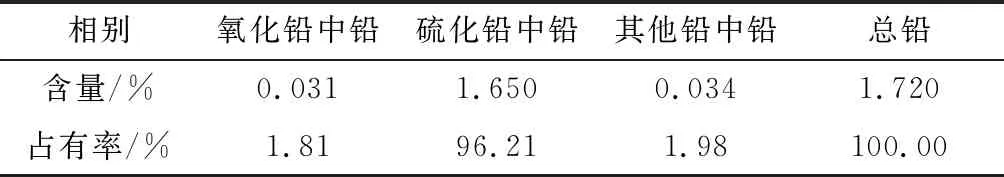

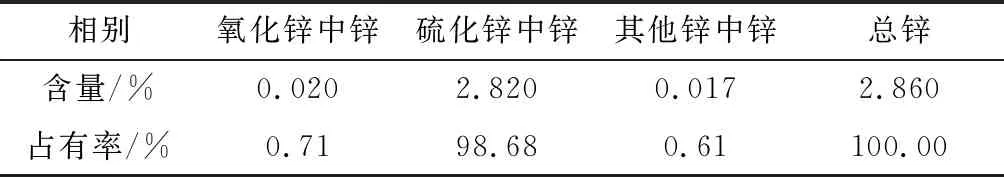

矿石的主要化学成分分析结果见表1。矿石中铅、锌的化学物相分析结果见表2和表3。 由表1~3可以看出,矿石中主要有价元素Pb、Zn的品位分别为1.74%和2.86%,伴生元素Ag含量为24.44 g/t,可在浮选过程中综合回收。该矿样为原生硫化矿石,矿石中铅、锌氧化率较低,分别为1.81%、0.71%。

矿石中主要有用矿物为方铅矿和闪锌矿,其他金属矿物包括磁铁矿和黄铁矿等,脉石矿物主要为石英、方解石等。方铅矿呈不规则状产出,与闪锌矿紧密共生,闪锌矿主要以不规则的集合体、他形颗粒块结构嵌布在方解石中。方铅矿为主要载银矿物,部分银分布于闪锌矿和脉石中。

表1 矿石主要化学成分分析结果Table 1 Multi-element chemical analysis results of raw ore

表2 原矿铅的化学物相分析结果Table 2 Lead phase analysis results of raw ore

表3 原矿锌的化学物相分析结果Table 3 Zinc phase analysis results of raw ore

1.2 药剂

试验涉及捕收剂包括乙黄药、丁黄药、苯胺黑药、酯105和BK919,调整剂包括石灰、硫酸锌、亚硫酸钠和硫酸铜,BK204为起泡剂。捕收剂和起泡剂均为工业纯,其中,BK919和BK204为矿冶科技集团有限公司自产药剂。调整剂均为化学纯试剂。

2 试验研究

由于方铅矿的可浮性优于闪锌矿,而共伴生银矿物的主要载体为方铅矿,本研究采用铅锌顺序优先浮选的工艺流程,优先浮选铅矿物,选铅尾矿再选锌,银矿物在铅精矿中综合回收,试验过程中尽可能提高铅精矿的品位和回收率,以提高银的综合回收效果。

2.1 铅粗选试验

2.1.1 磨矿细度对铅浮选的影响

以石灰为调整剂,考察了磨矿细度对铅浮选效果的影响。实验过程中添加500 g/t石灰到磨机中与原矿充分作用,添加抑制剂硫酸锌500 g/t,捕收剂BK919 60 g/t,浮选时间为7 min,试验结果见图1。 试验结果表明,随着磨矿细度增加,铅精矿中Pb品位和Pb回收率均逐渐升高,磨矿细度为-0.074 mm粒级占90%时,铅粗精矿Pb品位和Pb回收率均达到最高,分别为43.44%和74.35%,体现了铅锌矿物在矿物中嵌布粒度细的性质。而磨矿细度为-0.074 mm粒级占80%时,铅粗精矿的Pb回收率仅比90%细度低约两个百分点。 综合考虑分选指标和经济成本,确定在磨矿细度-0.074 mm粒级占80%的条件下开展后续铅锌浮选条件试验。

图1 磨矿细度对铅粗选指标的影响Fig.1 Effect of grinding fineness on lead roughing flotation

2.1.2 石灰用量对铅浮选的影响

试验考察了石灰用量对铅浮选的影响。固定试验条件:磨矿细度为-0.074 mm占80%,抑制剂硫酸锌500 g/t,捕收剂BK919 60 g/t,浮选时间7 min,试验结果见图2。结果表明,不加石灰或石灰用量较小时,铅粗精矿的Pb品位和Pb回收率均较高,同时锌在铅浮选作业的损失较少。随着石灰用量的增加,铅粗精矿中锌的互含率明显增大,说明该矿石铅浮选作业可在较低pH值环境中进行,后续试验确定不添加石灰,在自然pH值环境中进行铅浮选。

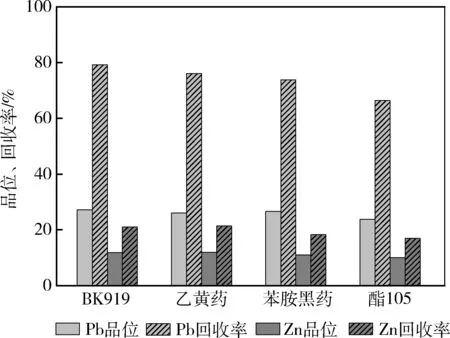

2.1.3 捕收剂种类对铅浮选的影响

考察不同捕收剂对铅浮选的影响。固定试验条件:磨矿细度为-0.074 mm占80%,抑制剂硫酸锌500 g/t,捕收剂用量均为60 g/t,部分没有起泡功能的捕收剂搭配适量起泡剂使用,浮选时间7 min,试验结果见图3。试验结果表明,相同捕收剂用量下,各种捕收剂对铅矿物的捕收能力不同,其中BK919作为铅浮选捕收剂,兼具捕收能力强和选择性好的特点,后续试验确定使用BK919作为捕收剂。

图2 石灰用量对铅粗选指标的影响Fig.2 Effect of lime dosage on lead roughing flotation

图3 捕收剂种类对铅粗选指标的影响Fig.3 Effect of collector’s type on lead roughing flotation

2.1.4 硫酸锌用量对铅浮选的影响

硫酸锌是铅浮选时锌矿物的有效抑制剂,为此考察硫酸锌用量对铅浮选效果的影响。固定试验条件:磨矿细度为-0.074 mm占80%,捕收剂BK919 60 g/t,浮选时间7 min,试验结果见图4。由图4可知,随着硫酸锌用量的增加,铅粗精矿中Zn含量和Zn回收率逐渐降低,而Pb回收率受到的影响较小。综合考虑,选取硫酸锌用量为1 000 g/t比较合适,此时铅粗精矿的Pb品位为30.19%,Zn含量为11.50%。

2.1.5 亚硫酸钠用量对铅浮选的影响

为加强对闪锌矿的抑制,考察了在硫酸锌用量为1 000 g/t情况下与亚硫酸钠组合使用对铅浮选的影响。其他浮选条件为:磨矿细度为-0.074 mm占80%,捕收剂BK919 60 g/t,浮选时间7 min,试验结果见图5。由图5可知,亚硫酸钠与硫酸锌组合使用会进一步提高铅浮选的选择性,亚硫酸钠用量为500 g/t时,铅粗精矿的Pb品位可以达到35.10%,而Pb回收率变化不大,Zn回收率最低,且Zn含量降低到9.75%。后续试验亚硫酸钠用量以500 g/t为宜。

图4 硫酸锌用量对铅粗选指标的影响Fig.4 Effect of zinc sulfate dosage on lead roughing flotation

图5 亚硫酸钠用量对铅粗选指标的影响Fig.5 Effect of sodium sulfite dosage on lead roughing flotation

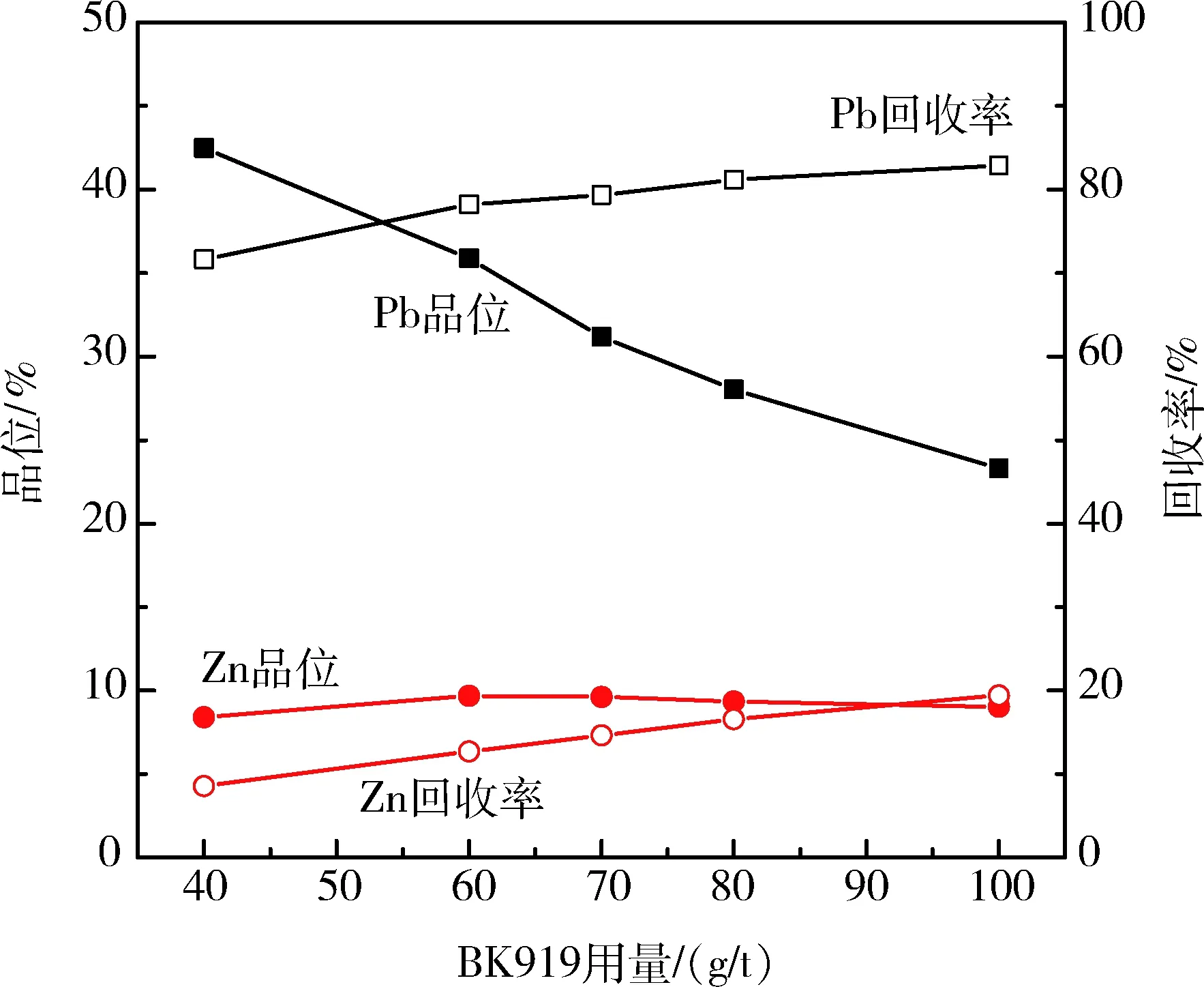

2.1.6 捕收剂BK919用量对铅浮选的影响

试验考察了捕收剂BK919用量对铅浮选效果的影响。固定试验条件:磨矿细度为-0.074 mm占80%,组合抑制剂硫酸锌+亚硫酸钠用量为1 000+500 g/t,浮选时间7 min。试验结果见图6。由图6可知,随着捕收剂用量的增加,铅粗精矿中Pb品位逐步降低,Pb回收率逐渐升高,Zn回收率也随之增加。综合考虑药剂成本和铅粗精矿中锌的损失,后续试验BK919用量确定为70 g/t。

图6 BK919用量对铅粗选指标的影响Fig.6 Effect of BK919 dosage on lead roughing flotation

2.2 锌粗选试验

经过一次粗选两次扫选后,所得的铅浮选尾矿Zn品位为2.27%,含Pb 0.28%,以该矿样作为给矿进行锌回收试验研究,重点考察了石灰用量和活化剂硫酸铜用量对锌回收效果的影响。

2.2.1 石灰用量对锌浮选的影响

锌粗选时加入石灰的目的一方面是抑制黄铁矿,另一方面是为闪锌矿创造适宜的浮选环境。试验考察了石灰用量对锌浮选效果的影响,固定试验条件:活化剂硫酸铜用量为200 g/t,捕收剂丁黄药用量40 g/t,起泡剂BK204用量15 g/t,浮选时间7 min,试验结果见图7。由图7可知,随着石灰用量的增加,锌粗精矿中Zn回收率逐渐提高,但是过量的石灰会导致脉石矿物大量上浮,锌粗精矿Zn品位显著降低。综合考虑分选指标和药剂成本,锌粗选石灰用量确定为2 000 g/t。

2.2.2 硫酸铜用量对锌浮选的影响

硫酸铜是锌浮选常用活化剂,试验考察了硫酸铜用量对锌浮选的影响,固定试验条件:石灰2 000 g/t,捕收剂丁黄药用量40 g/t,起泡剂BK204用量15 g/t,浮选时间7 min,试验结果见图8。由图8可知,随着硫酸铜用量的增加,Zn品位和Zn回收率均逐渐升高。锌粗选硫酸铜用量为200 g/t时可以获得较好的分选效果。

2.3 闭路试验

在条件试验的基础上进行铅锌顺序优先浮选闭路试验,试验工艺流程见图9,试验结果见表4。由表4可知,在-0.074 mm占80%的磨矿细度下,铅锌浮选作业分别经过一粗两扫三精中矿顺序返回的闭路流程,获得了Pb品位为58.25%、Pb回收率为85.39%的铅精矿,Zn品位为45.09%、Zn回收率为82.05%的锌精矿,同时铅精矿中含Ag 582 g/t,Ag回收率为67.58%,实现了对铅、锌、银矿物的综合回收。

图7 石灰用量对锌粗选指标的影响Fig.7 Effect of lime dosage on zinc roughing flotation

图8 硫酸铜用量对锌粗选指标的影响Fig.8 Effect of copper sulfate dosage on zinc roughing flotation

图9 闭路试验工艺流程Fig.9 Flowsheet of closed-circuit test

通过对铅精矿与锌精矿进行多元素分析和镜下观察发现,铅精矿中Zn含量为8.84%,锌互含较高主要是由于部分细粒级闪锌矿以贫连生体形式与方铅矿连生,难以通过细磨实现单体解离;锌精矿中Pb含量为0.83%,主要杂质SiO2、CaO含量分别达到10.86%和4.52%,主要杂质矿物为石英、方解石和黄铁矿等,石英和黄铁矿主要以闪锌矿连生体形式存在,方解石则多以-0.010 mm以下粒级的微细粒单体形式存在,主要由于泡沫夹带进入锌精矿。

表4 闭路试验结果Table 4 Results of closed-circuit test

3 结 论

1) 试验矿石为铅锌硫化矿石,矿石含Pb 1.74%、Zn 2.86%、Ag 24.44 g/t,铅、锌为主要回收金属,银具有综合回收价值,矿石中有用矿物嵌布关系密切且粒度微细。

2) 采用铅锌顺序优先浮选工艺流程,在磨矿细度-0.074 mm含量为80%的条件下进行闭路试验,铅浮选作业在自然pH值矿浆环境中进行,以硫酸锌+亚硫酸钠为组合抑制剂,BK919为捕收剂;选铅尾矿以硫酸铜为活化剂,以丁黄药为捕收剂;铅锌浮选均采用一粗两扫三精中矿顺序返回的闭路流程,最终获得的铅精矿Pb品位为58.25%、含Ag 582 g/t、Pb回收率和Ag回收率分别为85.39%和67.58%,获得的锌精矿Zn品位为45.09%、Zn回收率为82.05%,实现了矿石中铅、锌、银有价组分的综合回收。