光整加工技术在油泵齿轮中的研究与应用

许利利

摘要:通过对现有光整加工设备的磨料、磨液、以及加工参数的选择,对零件进行光整试验,并对光整前后齿形误差、表面粗糙度、表面应力等进行数据分析对比,得出光整加工对提高齿面表面完整性、抗疲劳强度和寿命都起到了明显的效果。在实现毛刺去除方法机械化、高效化的同时,提高主从动齿轮的抗疲劳强度。

关键词:光整;高效;表面完整性;抗疲劳强度

0 引言

航空发动机制造技术是航空工业的关键技术,而油泵齿轮则是燃油附件动力系统的关键核心零件,油泵齿轮需要传递较大载荷,要求使用寿命长,因此齿轮表面均会进行硬化处理。目前,我国油泵齿轮精加工工艺普遍采用磨齿,以提高热处理后油泵齿轮的加工精度和表面质量。但对于制造企业来说,只关注于满足设计图要求,考虑的是低成本、高效率、对于油泵齿轮的失效、表面完整性、抗疲劳强度等影响油泵齿轮寿命和可靠性方面关注不足。据发动机故障统计分析表明,大多数为疲劳失效,而失效的主要原因为表面缺陷,尤其潜伏在表层和亚表层的缺陷是产生疲劳失效的隐形杀手。

目前航空产品已引入了光整加工技术用于相关零部件的去毛刺、抛光、以及抗疲劳制造等生产过程。我公司各型燃油泵、调节器等是飞机发动机的动力控制、调节系统,视同发动机的心脏。齿面点蚀,微裂纹产生断裂,疲劳损伤等事故时有发生。对于高精度油泵齿轮,齿轮啮合工作的可靠性是满足发动机燃油控制系统工作的关键,因此,光整加工技术在油泵齿轮中的应用与研究就显得迫在眉睫。

1 油泵齿轮运转后存在的表面质量问题

轮齿在啮合工作时,其齿面接触应力按脉动循环变化的。在多次重复作用下,齿面表层就会产生细微的疲劳裂纹,对于磨齿后由于磨削产生热和切削力,在齿面残余大量的应力、齿面的粗糙度,表面微观形貌等表面质量在都会引起的疲劳裂纹二引起油泵齿轮失效,最主要的是齿面点蚀和啮合胶合。

1.1 齿面点蚀

点蚀就是齿面在变化的接触应力作用下,由于疲劳而产生的麻点状损伤现象。齿面上最初出现的点蚀仅为针尖大小的麻点,随着工作麻点逐渐扩大,甚至数点连成一片,最后形成了明显的齿面损伤,一般情况,点蚀首先出现在靠近节线的齿根面上,然后再向其它部位扩展,严重时影响到油泵齿轮的疲劳裂纹,并发生齿面的剥落现象及断裂。

1.2 齿面胶合

油泵齿轮传动过程中,由于齿面间的压力大,瞬间温度高,润滑效果差,齿面加工纹路明显时,相啮合的两齿面就会发生粘在一起的现象,由于此时两齿面又在作相对滑动,相粘结的部位即被撕破,于是在齿面上沿相对滑动的方向形成伤痕,称为胶合。传动时齿面瞬时温度愈高、相对滑动速度愈大的地方,愈易发生胶合。

2 光整加工试验

2.1 光整加工技术的功能

①减小和细化零件表面粗糙度,去除划痕、微观裂纹等表面缺陷,提高和改善零件表面质量;

②提供零件表面物理力学性能,改善零件表面应力分布状态;

③去除尖角毛刺,棱边倒圆,保证表面之间光滑过渡,提高零件的装配工艺性。

2.2 零件选择

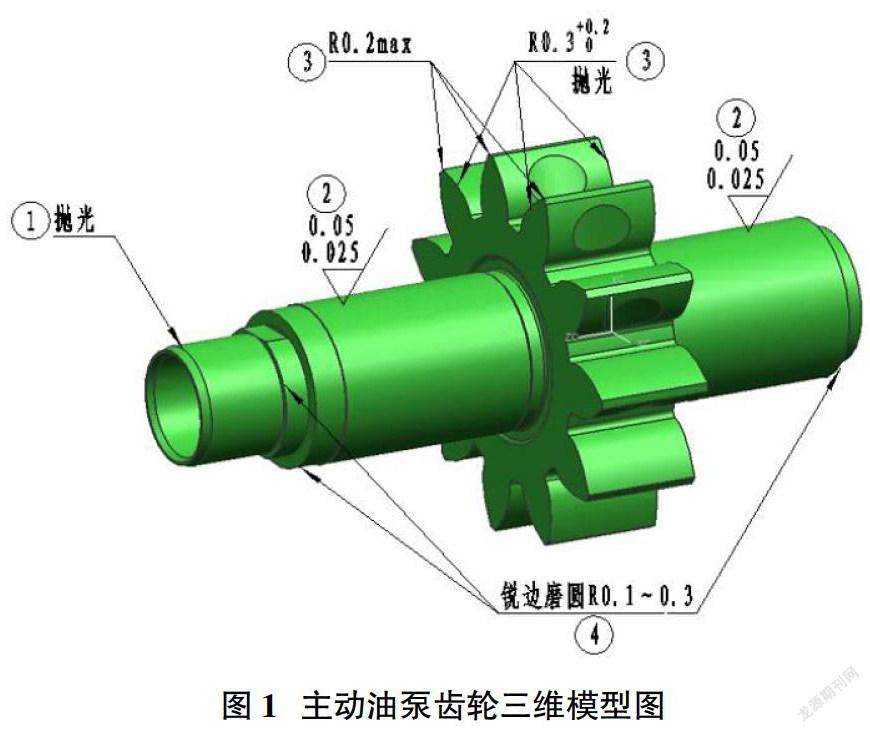

选取某产品主动齿轮,如图1所示进行磨齿后的光整试验,此油泵齿轮材料2Cr3WMoV,属于优质合金钢,齿部先进行滚齿,再进行齿面渗碳处理,齿面及轴径表面要求渗碳1.0~1.3mm,硬度HRC61~65,中心硬度HRC33~45齒面最后采用成型磨齿机磨齿,保证齿面粗糙度Ra0.8μm。两端面粗糙Ra0.05μm,两轴径表面粗糙度Ra0.025μm~Ra0.05μm,零件表面精度要求较高,在加工中,毛刺的去除以手工操作为主,加工与测量效率较低,加工质量差,严重影响产品交付任务。

2.3 光整加工设备的选择

精加工光整设备主要类别有BJG-LL05全自动磨具光整设备、BJG-X400B自由磨具光整设备、TFM58*32振动光饰机,根据零件结构尺寸及技术要求,选择BJG-X400B自由磨具光整设备,该设备主要用于各种齿轮类、短轴类、圆盘类零件外表面精加工后的光整工艺。在不改变工件原有尺寸及配合精度的前提下,彻底去除零件各棱边的毛刺,改善零件外边面的物理机械性能,消除表面残余拉应力,增加外表面耐磨层厚度,延长零件的使用寿命。

2.4 光整加工磨料和磨液的选择

在光整工件时,工件是在提升机构的带动下,插入滚筒磨料中,并在主轴箱的带动下自转,而滚筒则带动磨料、磨液和水回转,回转方向与工件自转方向相反,从而使磨料对工件表面进行碰撞、挤压、划刻等,从而实现对工件的微切削高效加工。在整个加工过程中磨料及磨液则起着至关重要的作用。常用磨料类型有碳化硅、陶瓷、氧化铝、白刚玉、高铝瓷等。磨液是一种或多种溶质配制而成的溶液,合理选择磨液,能使加工出来的工件光亮美观,有效预防工件生锈,润滑和保护工件表面,同时始终能保持磨块的清洁锋利,从而可以提高光整加工的效率。

根据油泵齿轮齿面精度等级、油泵齿轮齿厚尺寸公差、油泵齿轮肩轴外圆尺寸精度、表面质量及粗糙度等实际情况以及现场试验结果,选取了较适合的加工参数,磨料:KL16-1G(黑色高铝瓷),磨液:HA-IS,光整加工时间:15min。

3 光整加工对齿面精度及表面质量的影响

通过对光整加工后零件齿向误差、齿面表面粗糙度等指标进行测量,数据分析,得出光整加工能有效去除油泵齿轮齿廓部位手工去毛刺残余的毛边、以及不规则棱边,零件表面的轻微蚀锈,增加表面的光亮度,提高齿面的表面完整性。

3.1 对齿面齿形误差的影响

对光整后零件的齿面形位误差进行测量,得出数据如表1,从光整加工前后数据对比排除测量等误差影响,变动范围在0.001mm以内,因而得出:光整加工对零件的齿面误差精度几乎无影响。

3.2 对表面质量的影响

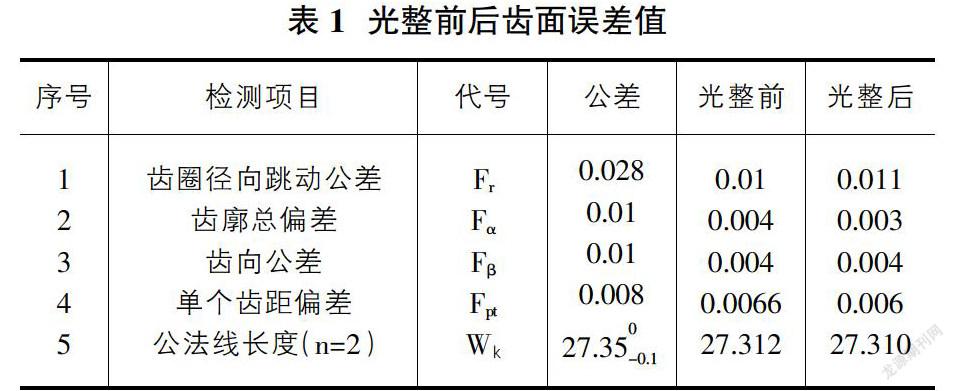

①表面粗糙度常用评定参数为Ra,因此对齿轮光整前后轴径处的粗糙度值进行了检测(如图2所示),两轴径表面粗糙度Ra0.025μm~Ra0.05μm,检测结果显示光整后表面粗糙度值较光整前减小约10%,在光整加工过程中,较高的峰值均被去除,表面粗糙度值减小,可以增加零件之间的接触面积,减少表面接触压强,降低磨损,同时可以减小应力集中,使工件不易产生裂纹和缺口,提高工件抗疲劳性能。

②从光整前后零件的对比情况可以看出光整前手工打磨倒角有棱度且不规则(如图3),光整后齿廓倒圆比较规则光滑,且没有手工操作形成的棱度(如图4)。

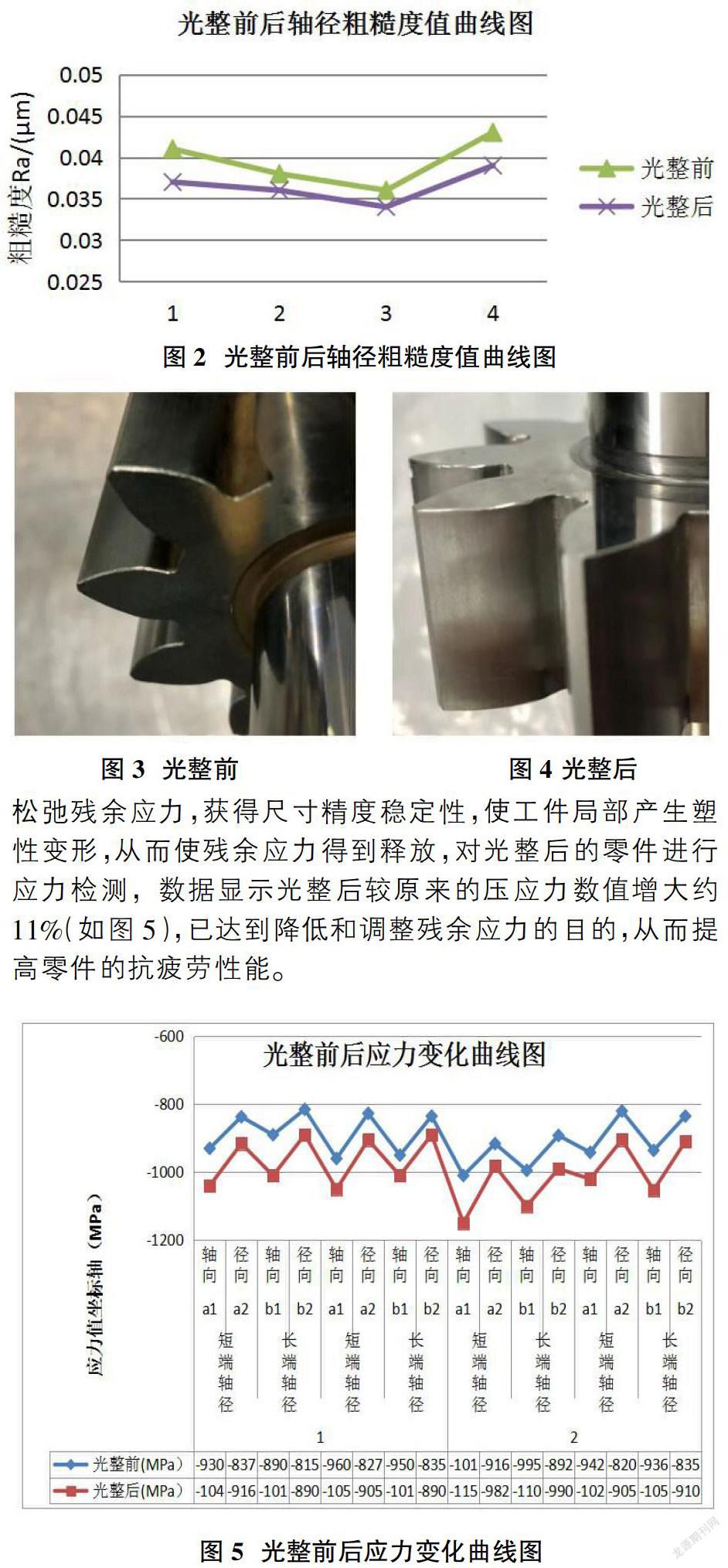

3.3 对表面残余应力的影响

精加工过程中,磨削时磨粒被支承在弹性基体上,同时,工件本身也是一个弹性体,因此,在单颗磨粒与工件的接触过程中,被加工表面产生弹性变形、塑性变形和切削。通过光整设备使磨具对零件表面进行碰撞、滚压和挤压,松弛残余应力,获得尺寸精度稳定性,使工件局部产生塑性变形,从而使残余应力得到释放,对光整后的零件进行应力检测,数据显示光整后较原来的压应力数值增大约11%(如图5),已达到降低和调整残余应力的目的,从而提高零件的抗疲劳性能。

4 结论

综上所述,通过对现有光整加工设备的磨料、磨液、以及加工参数的选择,对零件进行光整试验,并对光整前后齿形误差、表面粗糙度、表面应力等进行数据分析对比,得出光整加工对提高齿面表面完整性、抗疲劳强度和使用寿命都起到了明显的效果,并实现了油泵齿轮去毛刺机械化、高效化,在今后的加工中可作借鉴推广使用。

参考文献:

[1]许洪基.齿轮手册[M].北京:机械工业出版社,1980.

[2]石竖鲲,马艳玲,吴伟东.航空发动机零部件的抗疲劳制造技术[J].航空制造技术,2011,5:26.

[3]高玉魁,赵振业.油泵齿轮的表面完整性与抗疲劳制造技术的发展趋势[J].金属热处理,2014,4:1-6.