Cu含量对油船货油舱焊缝耐蚀性的影响

陈慧 罗宏 范银东 余祖孝 段松 朱宇霆

摘要:以不同Cu含量的CHE507RCW焊条熔敷金属为研究对象,采用金相显微镜观察分析熔敷金属的显微组织,通过模拟油船货油舱舱底所处的腐蚀环境进行失重腐蚀实验,初步分析了试样在强酸高Cl-浓度环境中发生的腐蚀行为,并结合电化学实验和扫描振动参比电极技术(SVET)研究了Cu含量对焊缝试样耐蚀性的影响。结果表明:熔敷金属的显微组织均由铁素体+少量珠光体+少量第二相质点组成;试样在反应初期发生析氢腐蚀,随着腐蚀时间的延长,发生点蚀;在一定范围内,随着Cu含量的增加,熔敷金属的显微组织趋于均匀细小,晶界析出物变少,自腐蚀电位逐渐正移,自腐蚀电流逐渐减小,耐蚀性增加,表面腐蚀产物变得致密,抗点蚀能力增强。

关键词:货油舱;焊缝;耐蚀性;Cu含量;SVET

中图分类号:TG422.1 文献标志码:A 文章编号:1001-2303(2020)08-0129-07

DOI:10.7512/j.issn.1001-2303.2020.08.26

0 前言

近年来,随着工业的发展,我国原油的需求量不断增大,原油的来源主要依赖进口,其中90%以上依靠海运,油船货油舱(COT)的安全问题一直是原油运输的关注焦点。油舱为油船上承载原油的主要容器,内部腐蚀环境复杂苛刻,尤其是货油舱的下底板长期处于高浓度Cl-强酸的环境中,极易发生局部腐蚀,因此研究油船货油舱用钢及其焊缝的耐蚀性具有重要的意义[1-4]。日本已研制出耐腐蚀性能良好的免涂装新型船板,以降低货油舱的建造、维护周期和成本,并大幅提高了货油舱的使用安全性;国际海事组织也通过了耐蚀钢强制性规范。目前我国油轮货油舱一般采用AH32-EH36级钢板制造,该钢板主要应用在货油舱的甲板、舱底和支撑架等部位[5-6]。油轮的结构基本上是由焊接完成,焊接接头各部分在成分和组织上的不均匀性、残余应力以及应力集中等因素的影响使得接头的耐蚀性低于母材,在整个焊接接头中焊缝往往是耐腐蚀性最差的部位[7]。焊接接头的腐蚀形式主要是不同程度的局部腐蚀,其危害性比全面腐蚀大得多,尤其是常在焊缝附近发生的沟槽状腐蚀,会导致非常严重的后果[8-10]。因此对于油轮货油舱而言,不仅要研究母材的耐蚀性,更要研究焊缝腐蚀行为。目前,已有许多针对油舱钢材耐蚀性的研究[11-12],但是对货油舱焊缝耐蚀性的研究相对较少[13]。文中主要研究货油舱配套CHE507RCW焊条熔敷金属试样在低pH、高Cl-浓度溶液中的腐蚀行为,并对在焊条中加入合金元素Cu对其耐蚀性的影响进行了研究。

1 实验材料及方法

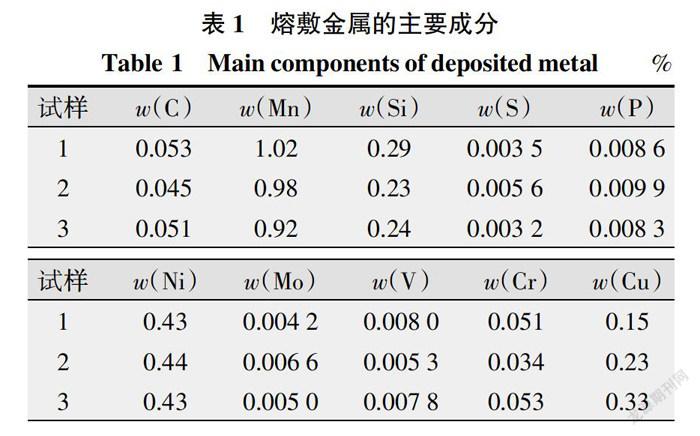

试板为Q235B钢板,尺寸300 mm×150 mm×20 mm,采用3种不同Cu含量的CHE507RCW焊条,熔敷金属化学成分如表1所示。采用焊条电弧焊进行多层多道焊,焊接电流160 A,电压25 V,热输入14~18 kJ/cm,焊接速度15 cm/min,对接坡口角度20°,底部间距20 mm。采用沿焊缝横向切取的方式取样,切取位置如图1所示。金相样品切取完成后,用金相砂纸由粗到细逐级打磨、抛光,采用3%硝酸酒精腐蚀液进行腐蚀,采用ZEISS Axio Vert.Al金相显微镜观察分析熔敷金属的显微组织。

失重腐蚀实验为:将1~3号试样各取两个用砂纸磨至试样表面光亮且无明显划痕,清洗吹干后用游标卡尺和电子天平分别测量试样的高、直径和质量。试样放在NaCl浓度为10%、pH=0.85的酸性溶液中(用HCl调节pH)中,用恒温水浴锅保持温度(温度30 ℃)进行2天的试验,腐蚀液每24 h更换一次。除去试样表面腐蚀产物后用电子天平称重,记录处理数据,取平均值计算失重腐蚀速率。

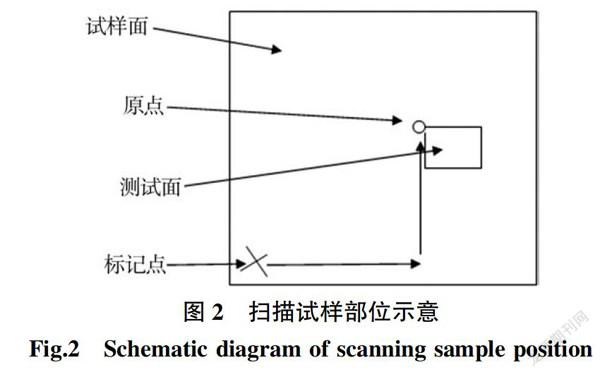

电化学实验利用CHI660E型电化学工作站,在NaCl浓度10%、pH=0.85的酸性溶液中进行,恒温水浴锅将试验温度控制在30±1 ℃范围内,采用三电极体系,熔敷金属试样作为工作电极,饱和甘汞电极作为参比电极,213型铂电极为辅助电极。开路电位采样间隔时间为0.5 s,测量时间为400 s,极化范围为-250~+250 mV,扫描速度为1 mV/s,交流阻抗(EIS)测量频率范围为0.01~100 000 Hz,振幅5 mV。测试试样分别在未浸泡、浸泡24 h和浸泡48 h三种条件下进行动电位Tafel极化曲线及交流阻抗测定。微区扫描采用VersaScan微区扫描电化学工作站,将试样按要求打磨光亮后抛光,放入NaCl浓度为10%、pH=0.85的腐蚀液中浸泡12 h和24 h。试样浸泡前找到适合测量原点,如图2所示。浸泡后进行扫描振动电极技术(SVET)测试,X-Y区域扫描,振幅30 μm,扫描面积为1 600 μm×1 600 μm,步长为40 μm。

2 实验结果与讨论

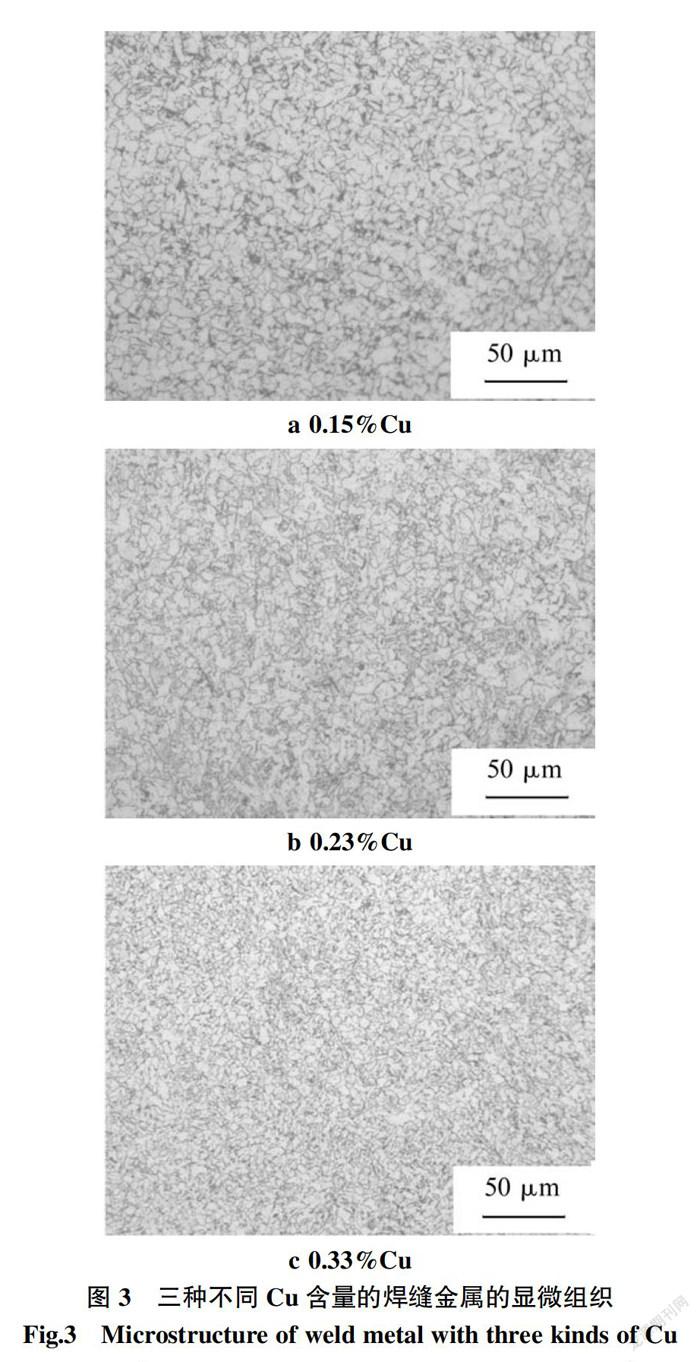

2.1 显微组织

三种不同Cu含量的焊縫金属显微组织如图3所示,主要由铁素体+少量珠光体+少量第二相质点组成。可以看出,1号试样[w(Cu)=0.15%]显微组织的晶界析出相较多,3号试样[w(Cu)=0.33%]的显微组织主要是晶内析出物,晶界析出物可能会使试样耐蚀性降低。随着Cu含量的增加,熔敷金属的显微组织趋于均匀、细小,这是因为多层焊的焊接方式使高温下固溶的Cu析出ε-Cu颗粒物,促进了针状铁素体的形成,起到了细化晶粒的作用[14]。

2.2 失重腐蚀实验

2.2.1 失重腐蚀速率

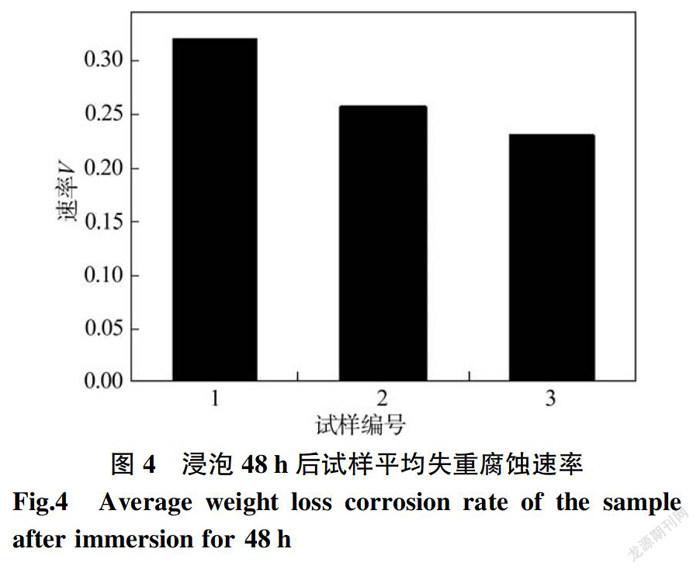

浸泡时试样表面开始出现气泡,浸泡24 h后试样表面出现大量气泡,这是因为在酸性介质中试样表面发生了析氢腐蚀,在浸泡48 h后拿出,试样表面黯淡无光,且有小孔分布在试样周围,试样发生了点蚀现象。根据计算的失重腐蚀速率绘制出1、2、3号试样经过48 h腐蚀后的平均失重腐蚀速率图,如图4所示。由图可知,1、2、3号试样腐蚀速率依次为V1>V2>V3,试样耐蚀性随Cu元素含量的增加而增强。

2.2.2 腐蚀形貌及产物分析

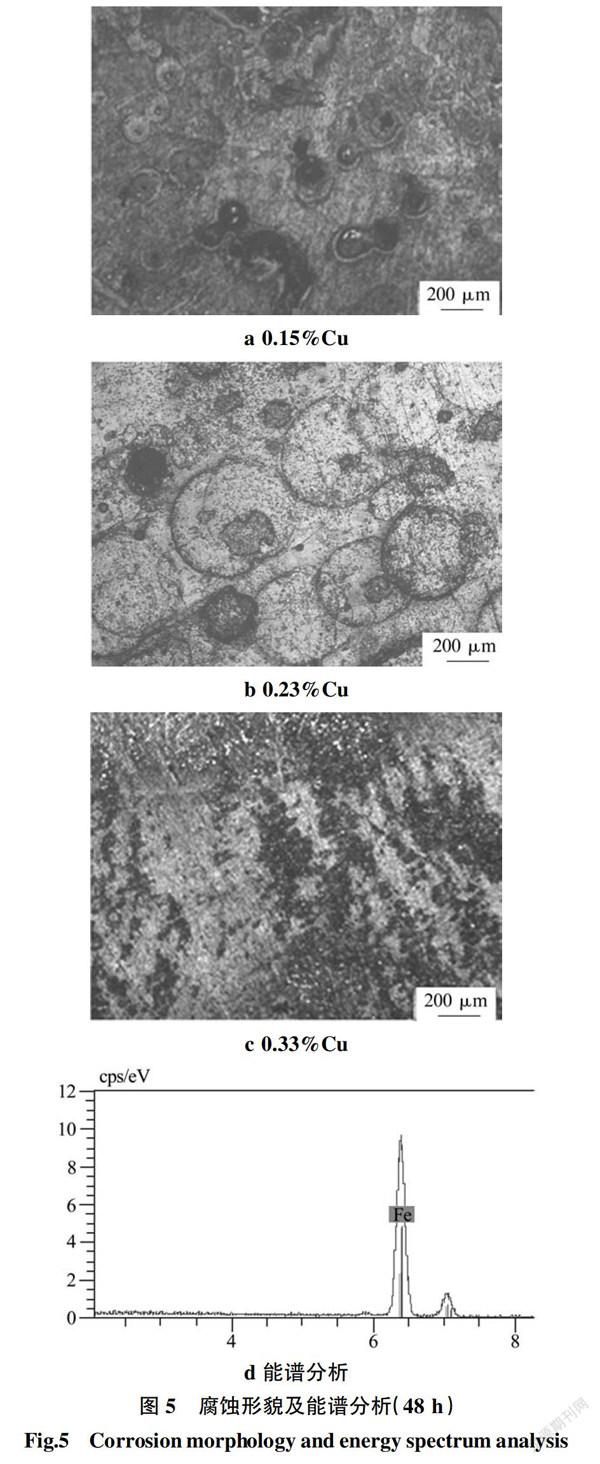

1、2、3号试样腐蚀48 h后的腐蚀形貌如图5所示。

1号试样腐蚀48 h后,表面出现肉眼可观察到的大量黑色细小孔洞,在显微镜下可见大量尺寸不同、形状各异、深浅不一的腐蚀坑,腐蚀产物呈片层状;2号试样腐蚀48 h后,表面出现黄色斑点,从腐蚀形貌图看,试样表面出现少许点蚀坑及尺寸较大的腐蚀斑;3号试样腐蚀48 h后,表面变得暗淡无光,腐蚀产物分布更致密,腐蚀更为均匀。对比发现:随着Cu含量的增加,腐蚀情况逐渐得到缓解,抵抗局部腐蚀能力增强。经能谱分析发现,腐蚀48 h后试样表面腐蚀产物主要是Fe的氧化物。

2.3 电化学实验

2.3.1 Tafel极化曲线测试结果

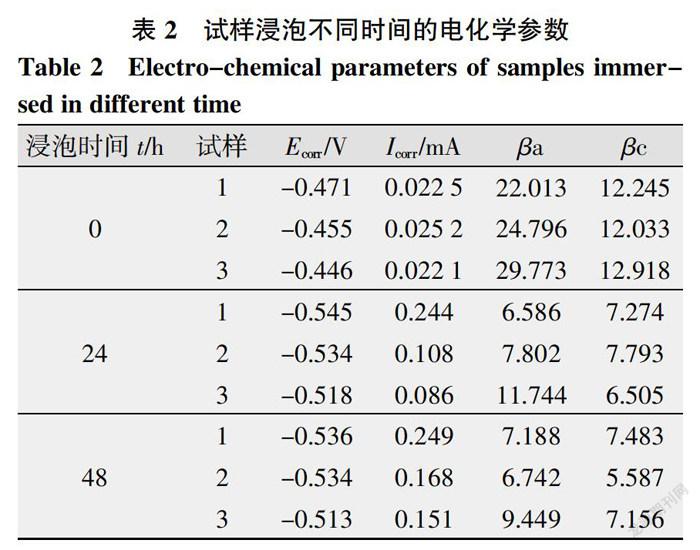

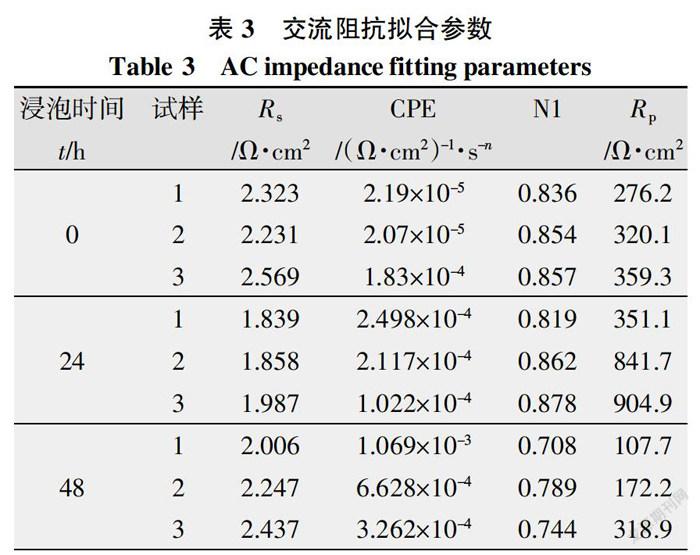

通过电化学试验测得了3种不同腐蚀时间各试样的线性极化曲线,Cu元素含量的变化对极化曲线产生了较为明显的影响,试样的Tafel曲线及电化学参数分别如图6和表2所示。

由图6、表2可知,随着浸泡时间的延长,试样的自腐蚀电流逐渐增大,可能是随着腐蚀的进行,试样表面逐渐有腐蚀产物生成,腐蚀产物作为阴极,基体材料作为阳极,发生电化学腐蚀导致腐蚀加剧;随着Cu含量的增大,试样的自腐蚀电位逐渐正移,自腐蚀电流逐渐减小,阴极斜率βc变化不大,阳极斜率βa增大,腐蚀倾向减小,阳极反应离子向腐蚀液扩散阻力增大,试样的腐蚀倾向逐渐减小,耐蚀性增强。

2.3.2 交流阻抗测试结果

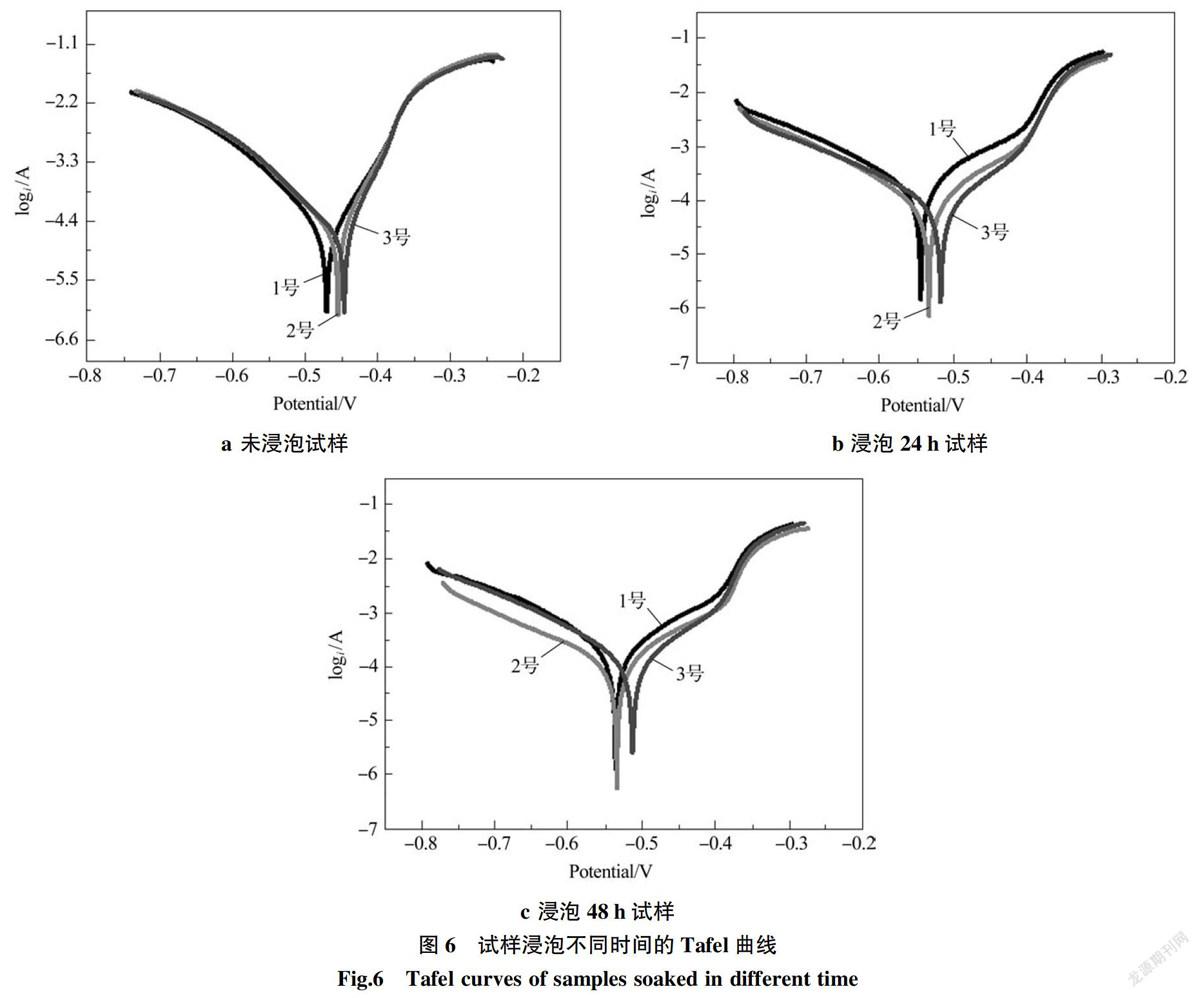

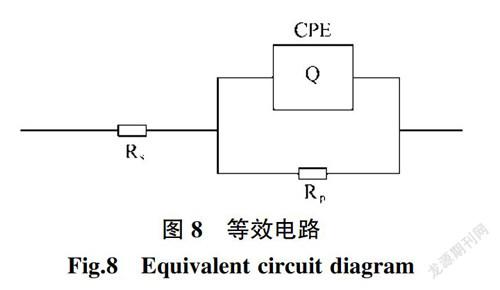

3种不同腐蚀时间的试样的交流阻抗谱如图7所示,可用只含有一个时间电容元件的拟合电路来进行拟合,如图8所示,用ZSimpWin软件进行拟合分析可以得出电化学交流阻抗参数,如表3所示。

由图7、表3可知,不同的浸泡时间,随着Cu含量的增多,容抗弧半径逐渐增大,说明随着Cu元素含量的增多,试样的耐蚀性逐渐增强,这与失重腐蚀实验、极化曲线测试的结果一致。

2.4 扫描振动参比电极技术(SVET)分析

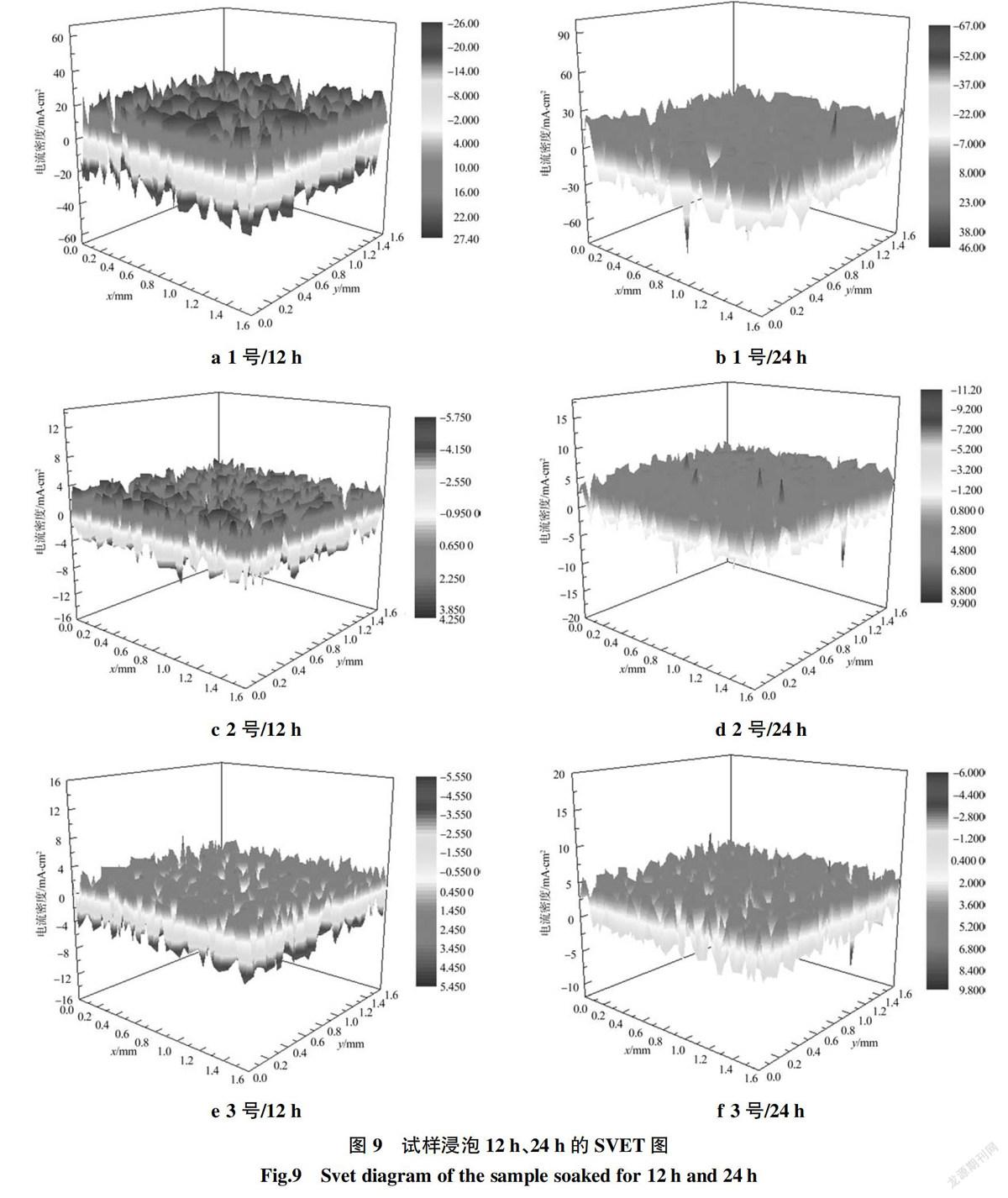

本次SVET实验主要探索Cu元素含量的增多对试样耐蚀性的影响,分别测试了腐蚀12 h和腐蚀24 h的试样表面电位的变化,微电极的电压与其位置相关,当微电极在不同位置振动时,即可记录下电势差ΔE。振动的波峰波谷之间的溶液阻抗R由公式R=d/k确定,其中d为微电极的振幅,k为溶液电导率。SVET电流值I可由公式I=ΔE/R确定[15],试样浸泡12 h、24 h的SVET图如图9所示。

由图9可知,随着腐蚀时间的增加,试样的腐蚀程度不断加剧,尤其是1号试样,电流密度从4 mA·cm2增大到48 mA·cm2,且浸泡时间相同时,1号试样的腐蚀电流密度最大,耐蚀性最差。图9a、9c、9e分别为三种不同Cu含量试样浸泡12 h测得的SVET图像,可以看出试样的表面活性有所增强,有活性点出现,且1号试样产生的活性点处的腐蚀电流密度最大,为4 mA·cm2。浸泡24 h后有点蚀发生(图中腐蚀电流密度突然增大处)。2号试样与3号试样的腐蚀电流密度相差不大,但2号试样的点蚀峰较3号多,说明3号试样表面腐蚀情况比2号更均匀,抵抗点蚀能力更强。

3 结论

(1)油船货油舱用耐蚀钢焊缝处在低pH、高Cl-浓度的腐蚀环境中主要发生的腐蚀行为是:刚开始发生析氢腐蚀,随着腐蚀时间的延长,发生点蚀。

(2)三种Cu含量的熔敷金属的显微组织均由铁素体+少量珠光体+少量第二相质点组成,随着Cu含量的增加,熔敷金属的显微组织趋于均匀、细小,晶界析出物变少。

(3)在一定范围内,随着Cu元素含量的增加,焊缝金属的自腐蚀电位逐渐正移,自腐蚀电流逐渐减小,腐蚀倾向减小,表面腐蚀产物更致密,抵抗点蚀能力变强。

参考文献:

[1] 冯向阳. 油船货油舱用耐蚀钢焊接接头耐蚀性的研究[D].陕西:西安建筑科技大学,2012.

[2] 杨建炜,许静,曹建平,等. 原油船货油舱用耐蚀钢及焊接接头腐蚀性能研究[J]. 腐蚀与防护,2012(S1):39-43.

[3] 张晓柏,李昊,蒋勇,等. 油船货油舱用钢及焊缝耐蚀性研究综述[J]. 山东化工,2018,47(8):84-85.

[4] 田海成,刘玉双,杨恒闯,等. 油船货油舱(COT)耐蚀钢用CJ507NS焊条的研制[J]. 焊接技术,2017(4):60-62.

[5] 李超,谭广杰. 油船货油舱用耐蚀钢研究进展[J]. 科技视界,2012(34):113-114.

[6] 谷森,张静,宋昌洪,等. 原油油船货油舱耐蚀钢配套药芯焊丝及焊接接头耐腐蚀性能研究[J]. 机械制造文摘(焊接分册),2014(3):4-9.

[7] 孔小东,杨明波,朱梅五. 不同合金化体系的合金钢焊接接头的耐蚀性比较[J]. 热加工工艺,2010,39(13):34-37.

[8] Kwok C T,Fong S L,Cheng F T,et al. Pitting and galvanic corrosion behavior of laser-welded stainless steels[J]. Journal of Materials Processing Technology,2006,176(1-3):168-178.

[9] Zubchenko A S,Kharina I L,Korneev A E. Effect of the structure of weld metal on the pitting susceptibility of welded joints of ferritic-austenitic steel[J]. Metal Science and Heat Treatment,2006,48(7-8):304-308.

[10] 景迪. 海洋工程鋼结构焊缝腐蚀与防护研究进展[J]. 中国建材科技,2018(1):63-64.

[11] 刘晓童,武会宾,刘星海,等. Mo对货油舱下底板用E36级船板钢耐腐蚀性能的影响[J]. 热加工工艺,2014,43(2): 1-4.

[12] 陈珊,李国明,王小燕,等. W与Sn对货油舱用钢在模拟环境中耐蚀性的影响[J]. 热加工工艺,2016(4):81-83.

[13] 崔丽,高艳,顾长石,等. 微量元素Cr对船用耐蚀钢焊接接头组织和性能的影响[J]. 北京工业大学学报,2018,44(6):158-165.

[14] 黄本生,陈鹏,陈扬,等. 焊条药皮Al、Cu含量对X80钢焊接接头组织与性能的影响[J]. 金属热处理,2016,41(4):11-16.

[15] Zhang G A,Y F Cheng. Micro-electrochemical character- ization of corrosion of pre-cracked X70 pipeline steel in a concentrated carbonate/bicarbonate solution[J]. Corrosion Science,2010,52(3):960-968.

收稿日期:2019-11-04;修回日期:2020-04-05

作者简介:陈 慧(1996— ),女,在读硕士,主要从事耐蚀金属材料的研究。E-mail:1098733236@qq.com。

通讯作者:罗 宏(1970— ),男,教授,硕士,主要从事金属热处理工艺及耐蚀金属材料的研究。E-mail:luohong28@163.com。