提高中型驱动后桥壳焊接接头疲劳寿命的方法

胡义华 柳明 黄志超 卢拱华 张玉宽

摘要:针对某中型驱动后桥壳总成发生垂直弯曲疲劳断裂的问题,分析了该中型驱动后桥壳总成在垂直弯曲交变载荷作用下Y型焊缝疲劳断裂的特征及原因。提出三种提高桥壳焊接疲劳寿命的方法:(1)变更设计方案,将三角板焊缝内移12.5 mm;(2)焊缝接头开坡口;(3)采用大熔深MAG焊恒熔深新工艺焊接Y型焊缝。通过上述方法保证了焊缝熔深以避免后桥壳总成Y型焊缝疲劳裂纹的产生,提高其疲劳寿命。

关键词:驱动后桥壳总成;数值模拟;疲劳寿命;大熔深焊接

中图分类号:U466 文献标志码:A 文章编号:1001-2303(2020)08-0106-04

DOI:10.7512/j.issn.1001-2303.2020.08.22

0 前言

汽车驱动桥处于传动系末端,是用来改变来自变速器的转速和转矩,并将它们传递给驱动轮的机构,在汽车行驶过程中同时还要承受作用于路面与车架或车身之间的垂直力、纵向力和横向力,以及制动力矩和反作用力,是汽车的关键零部件之一[1]。驱动桥一般由主减速器、差速器、半轴和驱动桥壳等组成。驱动桥壳是安装主减速器、差速器、半轴、轮毂和悬架的基础件,其主要作用是支承并保护主减速器、差速器和半轴等零部件。同时,它又是行驶系的主要组成件之一,还具有承重、固定车轮、承受驱动轮传来的各种反力、作用力和力矩等功能[2]。

汽车静态时,后桥总成所受载荷为静载荷;汽车行驶时,后桥总成所承受载荷为动载荷。汽车加速或制动时,既会导致载荷的重新分配,还要承受冲击载荷等,这些无规律且不断变化的载荷造成车桥不断变形,车桥的基本变形除了纯弯曲、纯扭转变形外,还有弯曲和扭转的复合变形[3]。由于车桥承受的是无规律的交变载荷,预防桥壳疲劳损坏断裂是桥壳生产质量控制的关键。

项生田[4]基于有限元理论并考虑了焊缝对疲劳强度的影响,对焊缝局部结构进行分析,研究表明:焊缝的疲劳强度低于母材的疲劳强度,这与焊接结构的疲劳强度通常取决于焊缝接头疲劳强度的实际情况是一致的。丁剑伟[5]等分析了焊接结构疲劳强度的各种影响因素,以焊接结构疲劳强度设计的一般原则为基础,提出了提高焊接结构疲劳强度的措施。

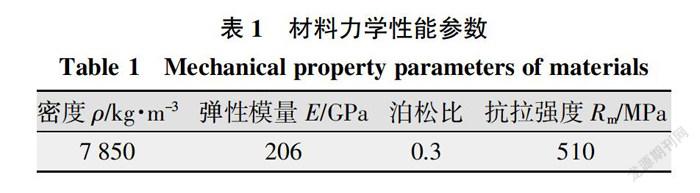

1 桥壳总成垂直弯曲疲劳Y型焊缝开裂的特征及原因分析

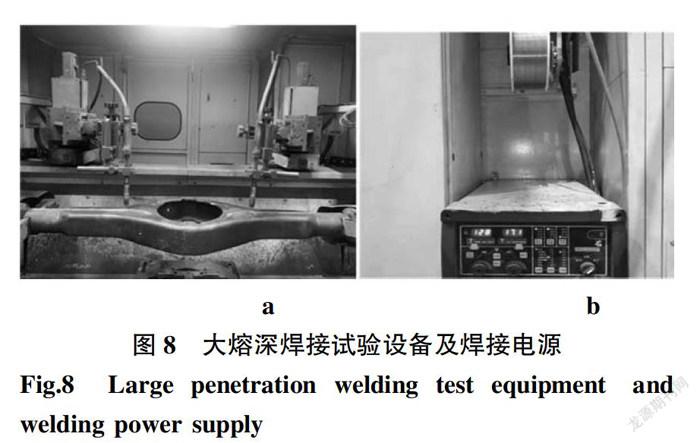

桥壳总成由半轴套管、桥壳本体总成、弹簧板座总成、加强环、法兰盘及气室支座,采用CO2气体保护焊焊接组合而成。其中,桥壳本体总成采用板厚10 mm的大梁板,材质为B510L,两端管径为120 mm,材料力学性能参数如表1所示,桥壳总成如图1所示。

通过对开裂故障桥壳失效图片的统计发现,其开裂部位相似,均为加强环面桥壳本体Y型焊缝处开裂,开裂起点为图1三角板尖点处,焊缝开裂为桥壳主要失效模式。通过焊缝断口分析,发现失效焊缝普遍存在熔深不足和不均匀现象。

由于该种桥壳总成结构的三角板焊缝距弹簧钢板座总成非常近,该焊缝不仅要承受垂直弯曲力,还要承受扭转力,在车辆实际运行过程中受力状况更加复杂,所以保证Y型焊缝的熔深非常重要[6-8]。

2 焊缝熔深与疲劳寿命的关联性试验及模拟分析

2.1 焊缝熔深与疲劳寿命的关联性试验

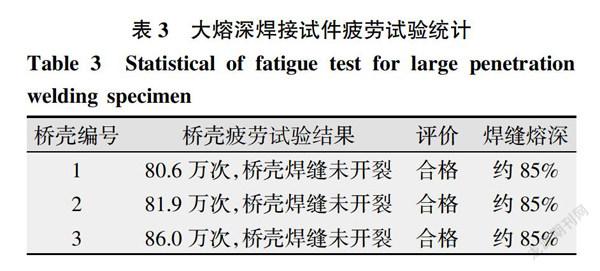

为了验证焊缝熔深和疲劳寿命的关系,制作了不同焊接熔深的桥壳,进行多次模拟使用状态下的疲劳试验。通过垂直弯曲疲劳试验发现:在2.5倍载荷作用下,该桥壳总成三角板区域焊缝开裂,其垂直弯曲疲劳寿命在45.6~65.9万次之间,未达到国家标准要求的80万次,具体试验情况如表2所示。

通过疲劳试验发现:Y型焊缝熔深增加,疲劳强度增加。焊缝熔深为桥壳本体板厚(10 mm)的60%以下,即熔深小于6 mm时,焊缝疲劳强度均为不合格。

2.2 焊缝熔深与疲劳寿命的数值模拟

运用FEMFAT软件进行疲劳强度分析,以找出能够满足疲劳强度的最小熔深值,理论计算结果与试验结果基本吻合,前处理:ANSA;求解器:ABAQUS、FEMFAT;后处理:ABAQUS、FEMFAT。

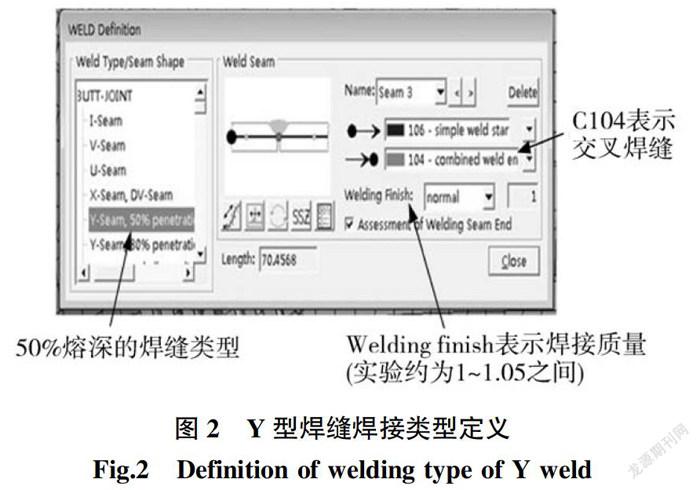

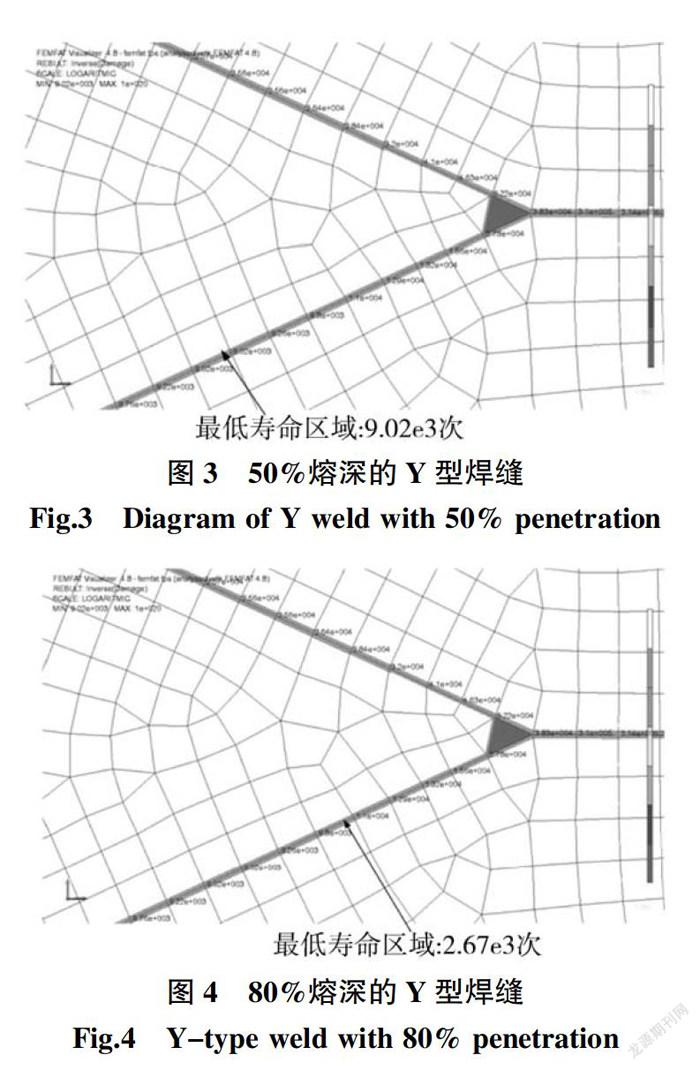

Y型焊缝在FEMFAT中进行分析必须具备以下条件:(1)正确定义Y型焊缝焊接类型及交叉点属性,如图2所示,焊缝周围应为四边形网格;(2)与试验结果进行对比,标定分析方法是否正确。只要数量级與试验结果相符,即可认为分析方法是合理的,计算结果是可信的[9-10]。Y型焊缝在FEMFAT中只有50%和80%两种熔深类型(见图3、图4)。实际生产中的Y型焊缝,其焊缝熔深最大不到70%。

分析图3、图4可知:(1)80%熔深的Y型焊缝计算的最低寿命为80.2万次;(2)50%熔深的Y型焊缝与试验结果最为接近。计算结果显示,开裂最可能发生在距离交叉点25~45 mm的下侧三角板焊缝上。交叉点上相对寿命高于试验要求。

3 桥壳总成垂直弯曲疲劳Y型焊缝开裂解决方法

根据FEMFAT软件分析结果,以及对失效焊缝金相组织分析,同时结合该种桥壳总成承载质量、焊缝开裂方式及该桥壳总成结构,得出三种可解决Y型焊缝处开裂问题的方法。

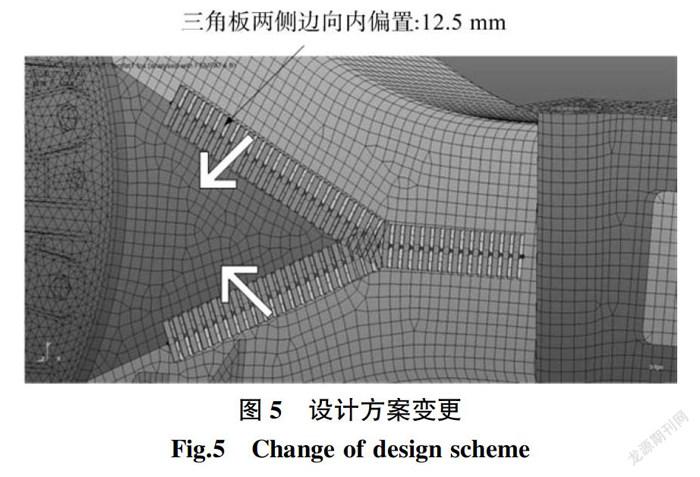

(1)设计方案变更,将三角板焊缝内移12.5 mm,如图5所示。

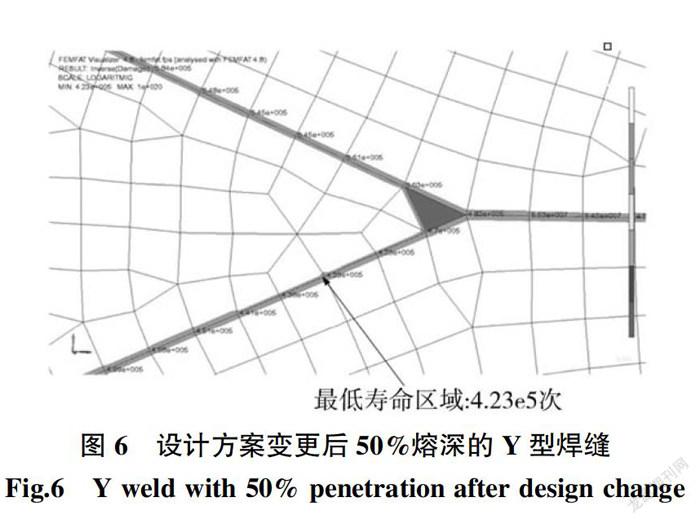

设计变更三角板焊缝位置后,模拟结果如图6所示,50%熔深的Y型焊缝的最低寿命为80.2万次,高于试验要求。

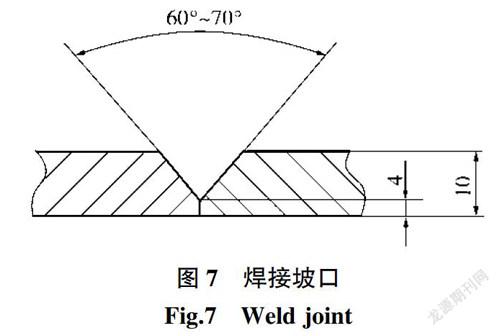

(2)焊缝接头开坡口,提高焊缝熔深。

为增加Y型焊缝熔深,该区域桥壳本体和三角板均需开坡口(见图7)。该区域分二层进行焊接,第一层采用φ1.2 mm的ER50-6实心焊丝,保护气体为CO2,气流量20~25 L/min,焊接电流180~240 A,电压25~29 V,焊接速度0.45 m/min;第二层采用φ1.2 mm的ER50-6实心焊丝,保护气体为CO2,气流量为20~25 L/min,焊接电流260~300 A,电压28~32 V,焊接速度0.60 m/min,焊接后焊缝宽14~18 mm,余高2~3 mm。第一层三角板两条焊缝焊接完成后,再焊接第二层焊缝。

桥壳本体及三角板开坡口处理的焊缝,焊接后经宏观金相检测熔深达本体材料厚度的80%以上,经垂直弯曲疲劳试验验证,疲劳寿命大于80万次,符合要求。由此可见,通过桥壳本体和三角板开坡口的方式,采用双层焊接方法提高焊缝熔深,可使桥壳疲劳寿命达到或超过标准要求。

(3)采用大熔深MAG焊恒熔深新工藝焊接Y型焊缝,提高焊缝熔深。

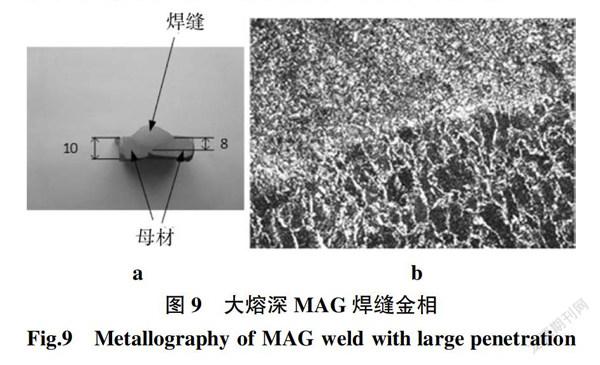

经反复查询比较国内外焊接新工艺,并考虑到桥壳本体材料B510L焊接性能良好,采用一种大熔深MAG焊新工艺[11-12]。焊接电源为松下生产的YM-500GL4多功能焊接电源,焊接材料为φ1.2 mm的ER50-6实心镀铜焊丝,保护气体为φ(Ar)80%+φ(CO2)20%混合气体,气流量20~25 L/min,焊接中厚桥壳本体不开坡口焊接,如图8所示。

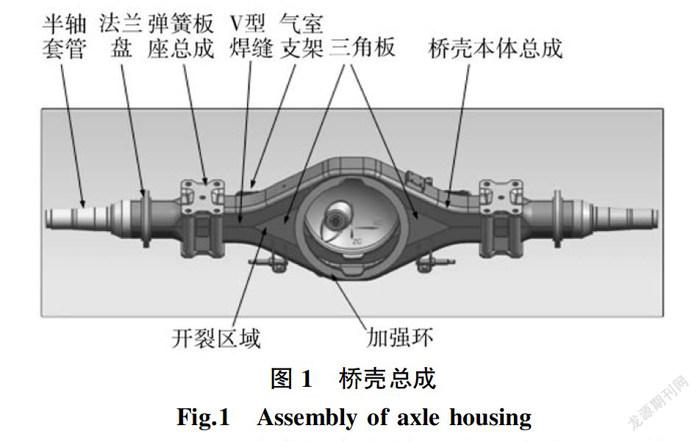

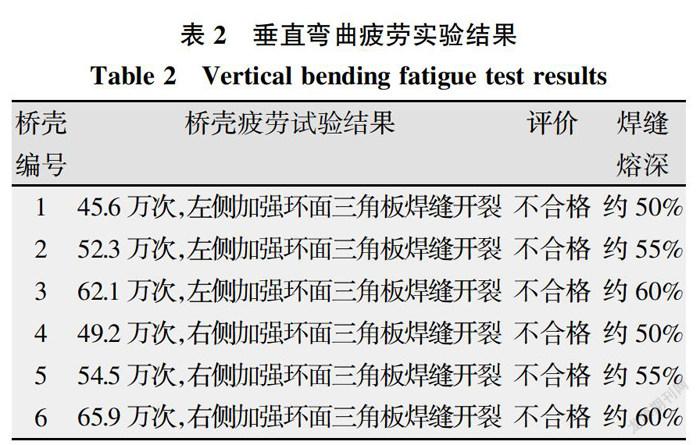

试验结果表明,该工艺焊接的焊缝熔深达80%以上,焊缝金相组织优于采用CO2气体焊接的焊缝(见图9);采用大熔深MAG焊新工艺焊接3台桥壳总成,疲劳试验均达到标准要求,如表3所示。

4 结论

针对文中提出的三种提高桥壳焊接疲劳寿命的方法,分析研究后得出以下结论:

(1)采用方法一,即设计方案变更,将三角板缩小,焊缝内移12.5 mm。但通过桥壳本体成型分析,因该设计更变,材料利用率由原来的79.5%减少至62.3%,每台桥壳增加制造成本近25.6元,同时现有模具需变更,需增加费用16万元。

(2)采用方法二,即焊缝接头开坡口,提高Y型焊缝熔深可使桥壳疲劳寿命达到或超过标准要求。但需购买设备加工坡口;经计算单台生产成本增加31.2元;但生产效率低,不适合大批量生产。

(3)采用方法三,即采用大熔深MAG焊接新工艺焊接Y型焊缝。以前的工序生产及模具均无需改变,直接利用焊接电源新开发的深透弧焊接工法,免开坡口,单道焊接即可获得较大的焊缝熔深,且熔深稳定一致、焊缝成形美观。

参考文献:

[1] 陈家瑞. 汽车构造[M]. 北京:机械工业出版社,2005.

[2] 张明. 空气悬架后桥托板焊缝失效研究[D]. 吉林:吉林大学,2018.

[3] 王显会,石磊. 某特种车架在冲击载荷下的瞬态响应分析及疲劳寿命评估研究[J]. 汽车工程,2009,31(8):769-773.

[4] 项生田. 装载机驱动桥壳疲劳寿命预测研究[D]. 浙江:浙江理工大学,2011.

[5] 丁剑伟,王敬源. 基于疲劳强度的焊接结构设计与分析[J]. 煤矿机电,2012,45(3):92-95.

[6] 吴道俊. 车辆疲劳耐久性分析、试验与优化关键技术研究[D]. 安徽:合肥工业大学,2012.

[7] 乔桂英,唐雷,张文雷,等. 铁素体/贝氏体双相X80管线钢疲劳性能研究[J]. 燕山大学学报,2015(6):502-505.

[8] Jinwoo Cho,Chin-Hyung Lee. FE analysis of residual stress relaxation in a girth-welded duplex stainless steel pipe under cyclic loading[J]. International Journal of Fatigue, 2016(82):462-473.

[9] 沙胜义. 输油管道环焊缝缺陷疲劳寿命评估[J]. 管道技术与设备,2017,12(2):28-31.

[10] 郭波,石永华,易耀勇. 基于电弧形态的熔滴过渡形式识别[J]. 焊接学报,2017,38(11):27-31.

[11] Gusatafsson D,Lundstrome. High temperrature fatigue crack growth behaviour of inconel 718 under hold time and ov- erload condition[J]. International Journal of Fatigue,2013(48):178-186.

[12] 李慧敏,凌泽民,朱进前,等. AISI304不锈钢管环焊缝和纵焊缝的焊接残余应力数值模拟[J]. 热加工工艺,2017,46(9):204-208.

收稿日期:2020-04-17;修回日期:2020-05-13

基金项目:江西省重点研发计划(20192BBEL50013,20181BBE50011)

作者简介:胡义华(1972— ),男,硕士,高级工程师,主要从事机械设计与制造的研究。E-mail:hyh@jlchassis.com。

通讯作者:黄志超(1971— ),男,教授,博士。E-mail:hzcosu@163.com。