工程机械液压缸焊接性能研究

杨明轩 李跃华 刘丹

摘要:针对液压缸零件焊接时焊缝数量多、焊接难度大、容易产生缺陷等问题,选用液压缸常用材料,用熔化极活性气体保护焊进行试验,为保证焊接质量,防止产生焊接裂纹等缺陷,针对不同材质制订相应的焊接参数,并配以适宜的工艺措施。在对焊后试件进行工艺评定时显示,焊缝成形好,焊接变形小,表面及内部缺陷少,超声探伤和力学性能检测均合格。结果表明,焊接质量好,焊接工艺合理、可行,完全能满足工程机械液压缸的工作要求。

关键词:液压缸;MAG;焊接性能

中图分类号:TG406 文献标志码:A 文章編号:1001-2303(2020)08-0118-06

DOI:10.7512/j.issn.1001-2303.2020.08.24

0 前言

在工程机械出现的意外事故或疲劳损坏中,由液压缸零件裂纹引起的居多,而裂纹几乎都出现在焊缝处,因此焊接对液压缸零件制造至关重要,将直接影响工程机械的性能。

1 液压缸的结构与材料

1.1 结构原理

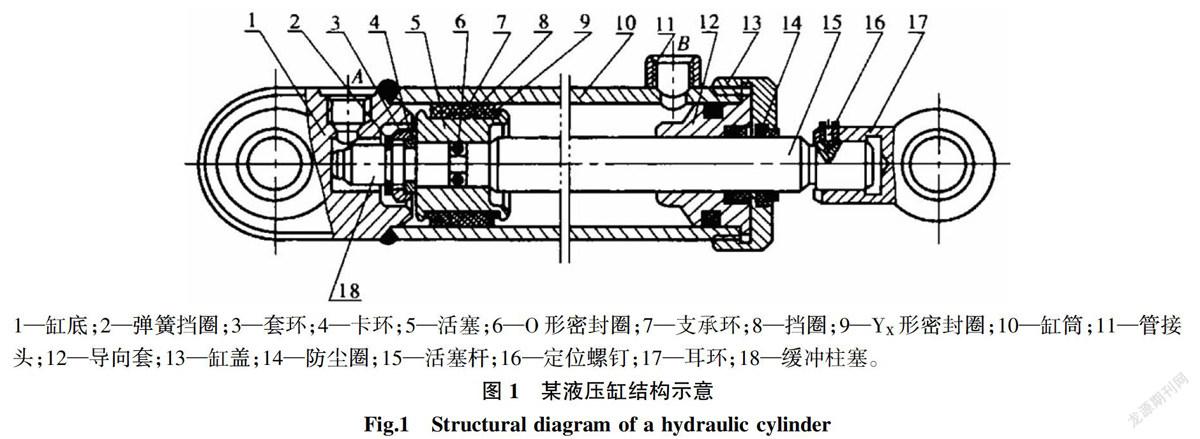

液压缸一般由缸体组件、活塞组件、密封装置、缓冲装置和排气装置等组成,如图1所示。在缸体组件与活塞组件形成的密封容腔中,活塞把液压缸体分成进油和出(回)油两腔,依据帕斯卡原理实现直线往复运动或小于360°的摆动,从而将液压能转换成工作机构的机械能,液压缸是工程机械实现机构运动的动力源。

缸体组件由缸筒和前后端盖等组成。如图1所示,缸筒10与缸底1在端面间对焊,是缸体最大、最重要的环焊缝;缸筒10与管接头11是马鞍型环焊缝,还有法兰与缸筒的角焊缝,活塞杆与叉头的焊接等。可见在液压缸中焊接的类型和部位多、难度大,而焊缝恰恰是薄弱环节,容易产生焊接裂纹等缺陷,工程机械的很多故障和用户反馈的质量意见都涉及液压油缸缸体的焊接部位[1]。

1.2 材料性能

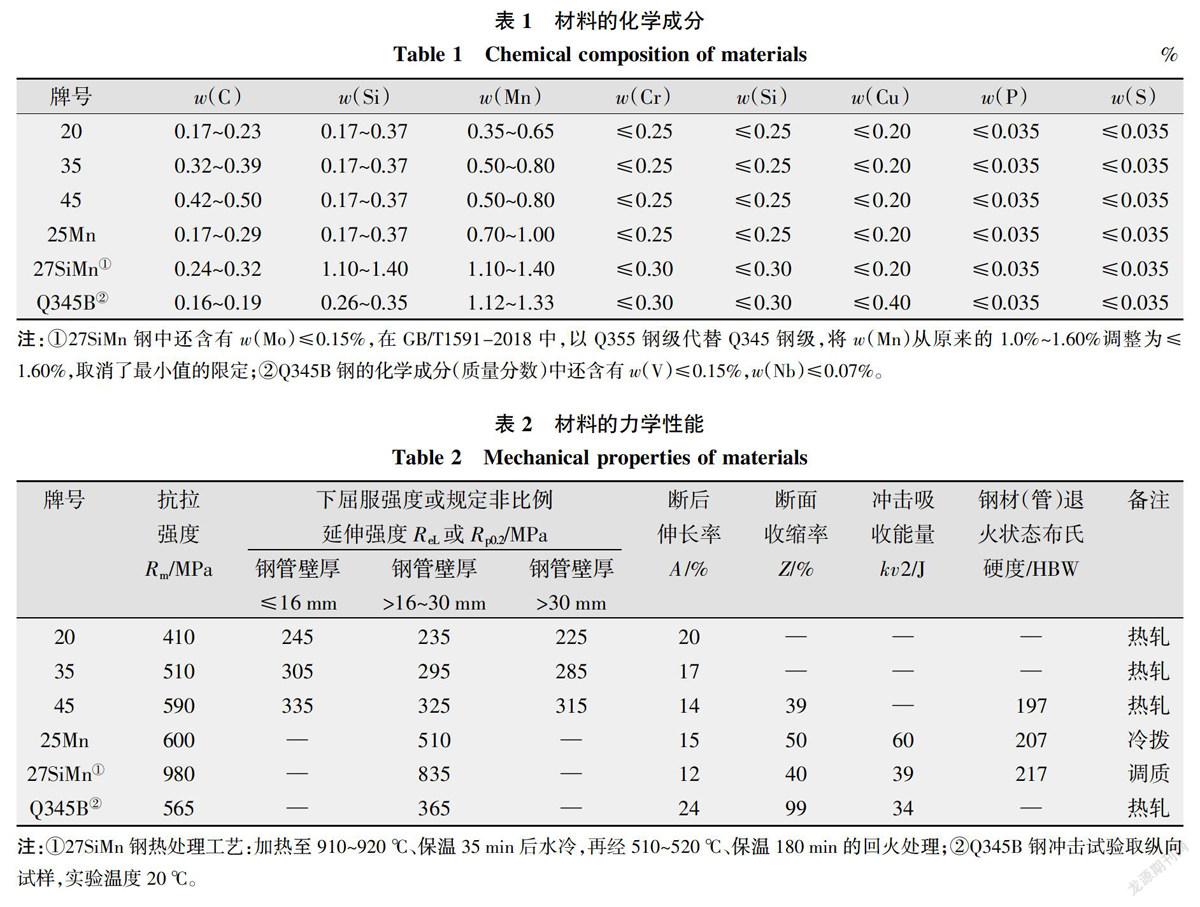

由于工程机械液压缸承压高,还伴随冲击负载的作用和严酷的工作环境,因此需要严格选择液压缸材料,材料与强度、韧性、密封性和加工工艺及经济性等密切相关[2]。根据GB/T17396-2009,对液压缸常用材料可选择20、35、45、27SiMn、25Mn、Q345B等材料。根据GB/T3077-1999、GB/T699-2015、GB/T17396-2009和GB/T1591-2018的规定,材料的化学成分和力学性能分别如表1、表2所示。

2 焊接工艺及评定

2.1 焊接工艺

2.1.1 焊前准备

(1)制备试件:以额定工作压力16 MPa的某液压前顶油缸为样,材质为35、45、25Mn、27SiMn、Q345B的无缝钢管,尺寸为D×t(φ108×12)制备试件。

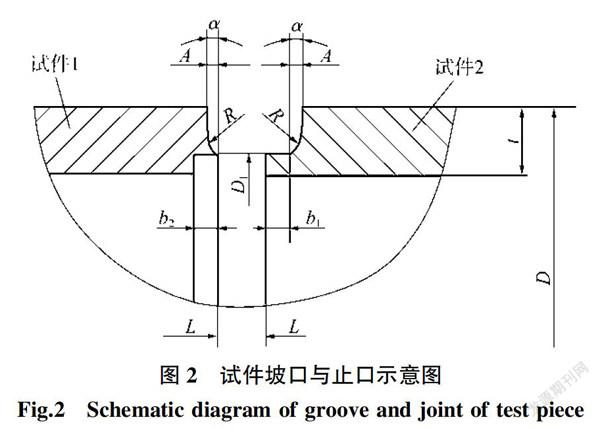

(2)坡口与止口。试件坡口和止口示意如图2所示,U型圆角半径R为4 mm,U型边倾角α为2°,上沿口宽A约4.3 mm,管长L≥150 mm。为方便试件1和2组对,将试件加工成凹凸对接的止口(定心轴径),止口轴向长度b1为5 mm,b2为6 mm,止口孔轴的基本尺寸为D1,D1为钢管内孔加5 mm,D1的配合公差为H10/f9,其倒角为0.2×45°,坡口钝边为1 mm,表面粗糙度为Ra1.6~3.2 μm。

试件开U型坡口。U型焊缝底部的圆弧比焊材大,底层焊接质量好,熔焊、保温性能优于V形,且焊接面积小,不易变形,可减少母材熔入焊缝金属的比例,减少焊缝含碳量,防止出现裂纹、未焊透和夹渣等缺陷[3-4]。

(3)试件装夹。焊前用焊接转台主动端气动三爪夹持试件1,从动端支撑试件2,中间用滚轮托架托起,为防试件在定位时因转动而发生轴向窜动,从动端用中心锥孔定位。

2.1.2 焊接工艺

(1)焊接方法。由表1和碳当量可知,试件45、27SiMn等材质的焊接性较差,有较强的冷裂纹敏感性。工程机械液压缸生产企业常采用焊条电弧焊(SMAW)和熔化极气体保护焊(GMAW),考虑到在相同电流下,GMAW熔深大于SMAW,效率高,可获得含氢量较低的焊缝金属,适用于焊接冷裂纹敏感的钢材[5]。因此,选择MAG工艺方法。

MAG焊可实现脉冲喷射过渡,熔滴细化,减少飞溅和烟雾,对热敏感性较强的材料能有效地控制热输入,且能观察到电弧及熔池加热熔化过程,及时发现与处理问题。而脉冲电弧具有较强的熔池搅拌作用,可以改变熔池冶金性能,提高熔池的抗氧化性和抗氮气孔能力,降低焊缝中氢、氧含量及夹杂物,提高焊缝金属的塑性、韧性及抗冷裂能力。

(2)焊接材料。对于碳钢及低合金高强钢焊接,要求焊缝与母材等强度时,按等强匹配的原则选择满足力学性能要求的焊材;不要求等强时,可选用强度级别低于母材的焊材,以提高焊缝的塑性和抗冷、热裂纹的能力;但不宜采用高强匹配[6]。因此,按低强匹配和等强匹配的原则,依MAG焊选φ1.2 mm的实心焊丝ER55-G和ER50-G,其化学成分及力学性能如表3所示。

(3)焊接设备。按MAG焊选择NZC型环缝自动焊接机,直流反接(DCEN),保护气体为φ(Ar)80%+φ(CO2)20%,流量15~25 L/min,焊丝干伸长为12~18 mm,焊丝前倾角10°~15°,焊接速度8.5~7.3 (°)/s,线能量为15~20 kJ/cm。

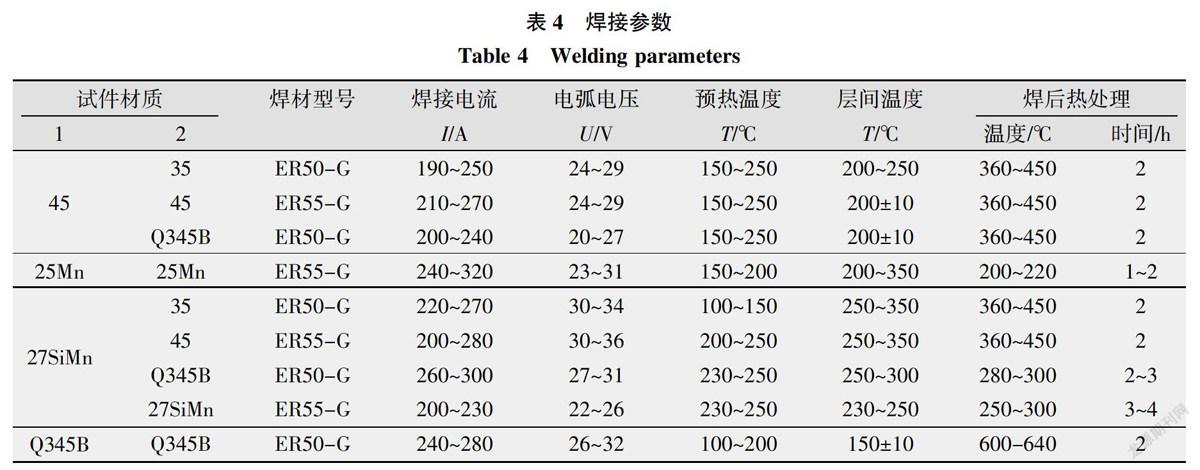

(4)焊接过程。焊前先去除距焊缝边缘100 mm范围的铁锈、油污、尘土和水分等杂物,再用氧-乙炔焰对试件坡口两侧100 mm范围内预热,然后均匀焊4个定位点。为减少焊接应力和变形,采用对称施焊,等速送丝。定位后随即进行打底焊,为保证背面焊道质量,使用小电流焊接,控制道间温度;打底焊后立即进行填充焊,可用较大的电流来熔合;盖面焊时,为防咬边和保证焊道成形美观,焊接电流稍小。不同材质MAG焊工艺参数如表4所示。对多层多道环缝焊,通过旋转配合自动焊接,可减少偏析,确保焊缝组织均匀[7]。

2.1.3 焊后处理

焊缝中高含量的扩散氢是产生冷裂纹的主要原因之一,为使氢充分从熔敷金属中扩散逸出,在焊后用石棉布包裹缓冷,以减少冷裂纹的产生。

2.2 焊接性能分析

焊接35、45、27SiMn、Q345B等钢时,若焊接工艺不当,将导致焊缝产生淬硬组织,降低焊缝金属的塑性和韧性。

2.2.1 碳钢焊接

20钢含碳量为0.17%~0.23%,属于低碳钢,锰、硅含量少,其焊接性能优良,但力学性能低,又不能调质,且25Mn与其焊接性能相当,冲击韧性好,在相同壁厚的条件下,25Mn冷拔管的强度比20钢大幅提升,能承受较大冲击载荷,因此可用25Mn替代20钢[2]。

35钢的含碳量为0.32%~0.39%,属于中碳钢,焊接性能尚好、可调质,因此有较多的液压缸零件选用35钢。

45钢的含碳量为0.42%~0.50%,属于中碳钢,因含碳量高,焊接性能变差,但调质性能好,塑性韧性好,强度硬度高,是液压缸的主选材料,特别是大型缸体的优选材料。

2.2.2 合金钢焊接

对于合金钢,常用碳当量(Ceq)来评价其焊接性。当Ceq<0.45%,板厚<20mm时,淬硬倾向不大,焊接性能良好,焊前不预热;当Ceq=0.4%~0.6%时,尤其Ceq>0.5%时,焊接性能变差,焊前需预热。

27SiMn钢碳当量为0.574%~0.737%,大于临界值0.45%,焊接性能变差,但其调质态下强度较高,适用于耐压强度较高的液压缸选材[2]。

Q345B钢的碳当量不高(0.484%~0.549%),且w(C)<0.2%,其焊接性能与20钢接近,热轧态的屈服强度与45钢相当,常温下冲击功大,抗拉强度高于35、20钢,不低于45钢,具有优良的综合性能,因此可用Q345B代替行业大量使用的45钢[1-2]。

2.2.3 异种钢焊接

由于熔化焊有部分母材熔入焊缝,在熔敷金属与两侧焊接热影响区及异种钢母材间存在化学成分与金属组织的不均,使接头各区域的力学性能不同[8]。因此,为获得良好的焊接接头,既优选焊接材料又严格控制焊前、焊中、焊后各参数,如表4所示。

2.3 焊接工艺评定

2.3.1 外观检验

试件焊完后,先用低倍(5×)放大镜或肉眼检查焊缝外部成形情况。经查焊缝表面无气孔、裂纹、咬边等缺陷,焊缝周围无飞溅、凹坑、电弧擦伤等缺陷,焊接变形很小,在许可范围内;用焊接检验尺测量焊缝余高,没有超过规定;焊后24 h,焊缝表面无延迟裂纹。焊缝与母材间过渡良好,焊缝高低整齐、宽窄一致,波纹均匀美观,焊缝表面充分熔合。试件外观检查合格。

2.3.2 焊缝无损检测

焊后24 h,经外观检验合格后,用超声探伤内部情况。因超声对材料的缺陷和缺陷的定位准确,特别是对裂纹检出敏感,属无损检测技术,因此用单面单侧接触法探伤,检测范围为100%焊缝(WM)+焊接热影响区(HAZ)+临近母材(nPM),未发现内裂纹、未熔合、未焊透等缺陷,达Ⅱ级中的A级标准。试件无损检测合格。

2.3.3 力学性能检验

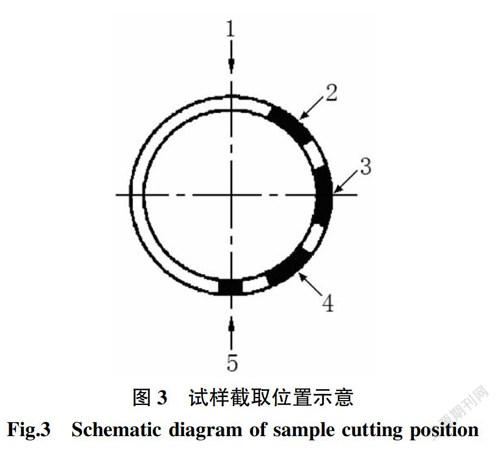

焊后48 h,试件经外观检验和无损检測合格后,做力学性能检测。试样按GB/T19869.1-2005在规定的位置截取,如图3所示。

拉伸试验:根据GB/T2651-2008要求,将管顶端1固定,在如图3所示的部位2和4各取一个试样用于做拉伸试验,其结果如表5所示。

弯曲试验:根据GB/T2653-2008要求,在如图3所示的部位2和4各取两个试样,用于做背弯和面弯试验,其结果如表5所示。

冲击试验:根据GB/T2650-2008要求,在如图3所示的部位3取试样,尺寸10 mm×10 mm×55 mm,用于在室温中做冲击试验,以焊缝中心切V型缺口,缺口面平行于焊缝表面,其结果如表5所示。

硬度试验:根据国标GB/T2654-2008要求,在如图3所示的部位5取一个试样,用于做维氏硬度试验,测试点包括母材区、热影响区及焊缝区。经测试焊缝区与母材区硬度值相当,而热影响区的硬度值略高于母材区,但相差不大,其结果如表5所示。

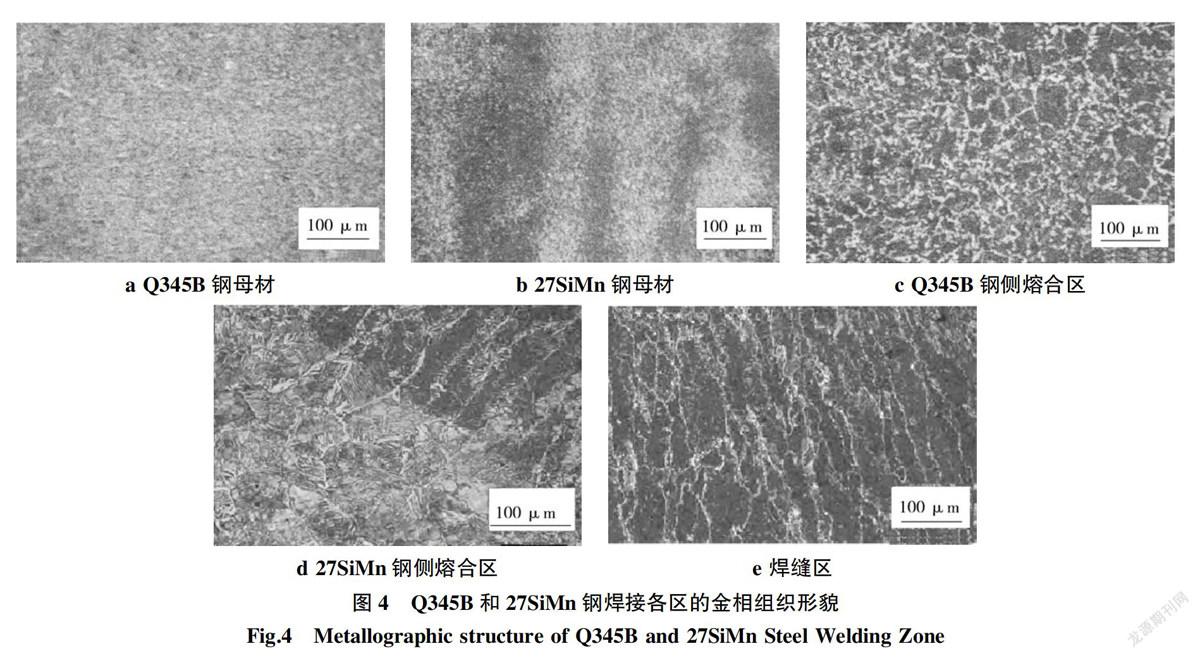

金相组织检验:在如图3所示的部位5取两个试样做金相组织检验,限于篇幅,在此仅给出Q345B和27SiMn钢焊接各区的金相组织形貌,如图4所示。

由表2可知,Q345B钢为热轧态,其组织为铁素体+珠光体;27SiMn钢为调质态,其组织为索氏体,如图4a、4b所示。图4c、4d为熔合区组织形貌,图4e为焊缝区组织形貌。两区组织均呈柱状晶,晶界处为铁素体,晶体内为索氏体和针状网状分布的铁素体,且细小的先共析铁素体沿柱状晶向外析出,白色区域为铁素体,黑色为索氏体。

通过对Q345B和27SiMn钢焊接各区金相组织分析可知,没有生成粗大的马氏体组织,熔合区和焊缝区组织接近,则过热区与母材组织的应力小,产生焊接缺陷的危险性小,最终形成微裂纹的倾向也小。因此,金相组织检验最能直观验证材料的焊接性能。

3 结论

对液压缸常用材料20、35、45、27SiMn、25Mn、Q34B等进行MAG焊试验,通过焊前预热、焊后缓冷工艺,避免马氏体生成,从而降低热影响区的淬硬性,焊后经消氢处理,加速氢的扩散与逸出,防止产生焊接冷裂纹。结果表明,坡口设计合理,焊接工艺评定的各项性能指标均达标,焊接工艺参数匹配,可用于实际焊接生产。

参考文献:

[1] 王家聪,生敏,刘庆教,等. 用Q345B钢管生产工程机械液压油缸缸筒[J]. 钢管,2012,41(6):45-49.

[2] 陈登民,王家聪. 工程机械液压缸缸筒材料选择之探讨[J]. 液压气动与密封,2013(12):81-85.

[3] 郑国珍. 缸筒对接焊坡口设计[J]. 现代制造工程,2002(3):52-53.

[4] 周阿芳,罗海霞,韦金钰,等. ER55-G焊丝MAG焊45钢管无预热及热处理工艺研究[J]. 机械制造文摘-焊接分册,2013(4):31-35,40.

[5] 沈贵祥,李楠,刘金娜. 焊接冷裂纹产生原因及防止措施[J]. 科技与企业,2013(17):269.

[6] 戴为志,李华,何乔生,等. 高强钢焊接前沿技术的开发研究[J]. 电焊机,2014,44(5):42-50.

[7] 郑洋. 27SiMn和Q345异种钢的焊接工艺研究[J]. 科技创新与应用,2017(27):48,50.

[8] 孙咸. 异种钢焊缝中熔合区裂纹与低氢工艺的关系[J].机械制造文摘-焊接分册,2015(3):17-23.

收稿日期:2020-04-02

基金项目:南充市科学技术和知识产权局2017年度应用技术研究与开发项目(17YFZJ0077)

作者简介:杨明轩(1964— ),男,教授,主要从事机械设计与制造的研究与教学。E-mail:yanmxnc@163.com。