LNG储罐9%Ni钢立缝SMAW焊接质量安全健康隐患

韦宝成 杨尚玉 孙昕辉

摘要:着重讨论目前大型LNG储罐内罐9%Ni钢壁板立缝焊条电弧焊中存在的质量隐患、安全隐患及健康风险,通过分析和现场施工经验发现,造成这些隐患的原因在于焊接工艺可复制性差、焊工手工操作、碳弧气刨清根、大量打磨、监管不充分、高空作业难度大等,建议采用一种高效率的交流钨极氩弧自动焊工艺来代替传统焊条电弧焊,这种焊接工艺应具有焊接质量高、适应性强、清洁,且自動焊设备性价比高等特点。

关键词:9%Ni钢;焊条电弧焊;质量隐患;碳弧气刨;渗碳层

中图分类号:TG408 文献标志码:B 文章编号:1001-2303(2020)08-0110-08

DOI:10.7512/j.issn.1001-2303.2020.08.23

0 前言

近年来,我国大力推广清洁能源战略,国内中海油、中石油、中石化等大型能源公司和许多地方政府都开始了大型液态天然气低温(LNG)储罐的建造。国内外普遍采用9%Ni钢作为LNG储罐内罐材料,设计工作温度在-196~-165 ℃的超低温范围内。

9%Ni钢内罐在超低温复杂苛刻条件下工作,对其钢板及焊缝的质量要求很高。9%Ni钢板的生产制造工艺较为成熟,板材的质量控制较好,因此9%Ni钢内罐建造的质量控制主要集中在焊接质量上。目前LNG内罐焊接的横焊缝基本全部采用埋弧焊,立焊国外约80%采用手工电弧焊(SMAW),而国内基本全部采用SMAW。

立焊缝与横焊缝结构相比载荷复杂,焊接质量控制标准更高;立焊缝性能要求高,焊接难度大,低温韧性要求高,在焊接时容易出现脆硬组织。SMAW焊全部是手工操作完成,人为可变因素多,加之焊接方法自身存在的缺陷、工艺技术水平以及现场施工条件等的限制,使得焊接接头性能一致性差,质量风险增加;施工现场无损探伤(NDT)均采用射线探伤(RT),RT对内在气孔、夹渣之类的体积缺陷较为敏感且容易检出,而对在坡口面上的未熔合或与射线透照方向垂直的裂纹等面缺陷有时是不易检验出来的(据调查焊接缺陷检出率约为80%);且施工中实际的焊缝不会像工艺评定一样进行性能检测;上述因素为立焊缝的质量检测和控制埋下隐患。同时,SMAW焊在施工安全、健康环境危害等方面也有不可忽视的影响。

文中结合大型LNG储罐建造的现场施工实际状况,探讨了SMAW立焊焊接的质量隐患。

1 质量隐患

1.1 焊条管理

目前国内大型LNG储罐9%Ni钢立焊缝全部采用SMAW工艺,焊接时会使用大量的焊条。焊条在储存、运输期间药皮会吸潮,增加药皮中的水分,因此焊条使用前必须进行烘干,烘干的目的为:(1)减少焊接过程中的飞溅,使焊接电弧能够稳定燃烧;(2)防止在焊缝中产生气孔;(3)防止在焊接某些低合金钢时产生氢致延迟裂纹。

焊条的药皮容易吸潮,易引起焊接缺陷,因此其管理和使用必须有严格的规定,包括焊条的烘干温度、时间、烘干记录、烘干时焊条堆垛层数、再烘干次数、储存的环境温度、湿度等。一般SMAW要求焊工必须将焊条存于通电的保温桶内;若保温桶长时间未通电或者下班后未使用的焊条,必须回收到焊材库重新进行烘干处理。但在LNG储罐现场焊接施工作业中,施工范围大、焊位分散、手工立焊劳动强度大、持续高强度劳动作业的状态,再加上有些焊工责任心缺乏、赶工期、懒惰、怕麻烦等,导致焊条回收再重新烘干的管理规定难以得到有效地执行。若某一段焊缝使用了药皮返潮的焊条,导致氢致延迟裂纹的产生,储罐服役后,在超低温、高压工况下应力集中,使得微裂纹扩展,可能造成储罐泄露,面临造价昂贵的罐体整体报废的重大风险。

1.2 焊工技能水平

全球焊接行业正面临焊工资源急缺的危机,优秀焊工更是紧缺,美国未来2年焊工缺口约80万,中国约为120万,行业焊工平均年龄超过40岁,而焊工的现场作业年龄惯例要求小于35岁,因而施工方必须面对焊工越来越短缺的难题。

SMAW的焊接质量高度依赖焊工技能水平、责任心、经验、体力消耗、情绪和施工环境等。目前在焊工极度短缺的现状下,LNG储罐9%Ni钢立焊缝SMAW焊接施工现场优秀焊工缺乏,焊工技能水平参差不齐,绝大部分焊工操作水平有限,经验不足,直接影响和制约着焊接质量的提高。

1.3 焊接工艺执行

(1)层间处理不彻底,容易造成夹渣等焊接缺陷。SMAW焊接时会产生药皮附着在焊道表面,焊接下一层前须完全清理掉药皮才可施焊,药皮是否容易清理干净与焊条的脱渣性关系密切。目前市场上各厂家的焊条脱渣性参差不齐,对于脱渣性不好的焊条,需要焊工焊后使用砂轮机进行大量的打磨方能完全去除。有些焊工责任心较差,层间处理打磨药皮不彻底,可能会造成夹渣等焊接缺陷。

(2)焊接热输入过大,影响焊缝-196 ℃低温冲击韧性。LNG储罐9%Ni钢材料及焊缝对-196 ℃低温冲击性能要求很高,为了确保其韧性,必须严格控制焊接热输入。焊接热输入过大,会导致焊缝及热影响区晶粒粗大,焊缝的低温韧性变差,如果低温韧性达不到标准规范要求,LNG储罐的安全性及使用寿命都会受到极大的影响。

随着人力资源成本的不断提高,很多大型企业不愿意花大量成本养焊工,有项目时将焊接工作以很低的价格分包,分包商为了控制成本,基本上全部采用按照工作量计薪的方法施工。施工现场的焊工为了每日获得更高的报酬,大幅改变焊接工艺参数,采用很大的焊接热输入以提高每层的焊接厚度和熔覆效率,而很少考虑焊缝质量,他们的目标是只要射线检测能通过即可。焊接参数超出焊接工艺规范要求,焊接工艺规范(WPS)无法得到严格执行,导致实际施工焊缝性能与工艺评定记录(PQR)中的焊缝性能指标不一致,而现场施工中的无损探伤只能检测焊接缺陷,没有对焊缝性能进行检测和控制的有效技术手段,因此造成焊缝性能质量风险。目前普遍存在施工所使用的焊接参数与焊接工艺评定是两张皮的现象和质量忧患。

(3)局部连续多层焊,导致层间温度过高、性能恶化。LNG储罐9%Ni钢立焊缝SMAW焊接时,焊工在焊接吊架中作业,焊接吊架极其简陋,焊工站立的位置和身体活动范围很有限,焊工要移动到更高的位置或者变换操作姿势非常不方便(见图1),所以在实际现场施工中几乎不可能实现像焊接工艺评定时一样,一层焊接完后再焊接下一层;实际情况是焊工操作时,在很有限的焊缝长度上连续多焊几层,尽可能减少操作姿势的转换和操作者高低位置的变换。在很小的区域内连续焊接,热量持续输入,局部层间温度会非常高,一般标准规范都严格控制9%Ni钢的焊接层间温度不超过100 ℃。一道9%Ni钢立焊缝一般长3.5 m,焊工按照上述方法焊接,整道3.5 m长的焊缝可看作是由每一段的层间温度超标、经过不同冷热循环形成的短小焊道连接而成,因而所得焊道的各个区域组织不均匀、性能恶化、差异大,且一致性差。

(4)焊接参数差异大造成焊缝性能不均匀。整个LNG建造施工周期较短,但SMAW焊接效率低,所以在9%Ni钢立焊缝焊接时参与的焊工数量较多,各个焊工操作习惯不同,所使用的焊接参数差异也很大。大的焊接参数差异导致整个罐体的各区域各个焊道性能质量差异很大,这对整个LNG储罐的质量和寿命极为不利。

1.4 碳弧气刨清根

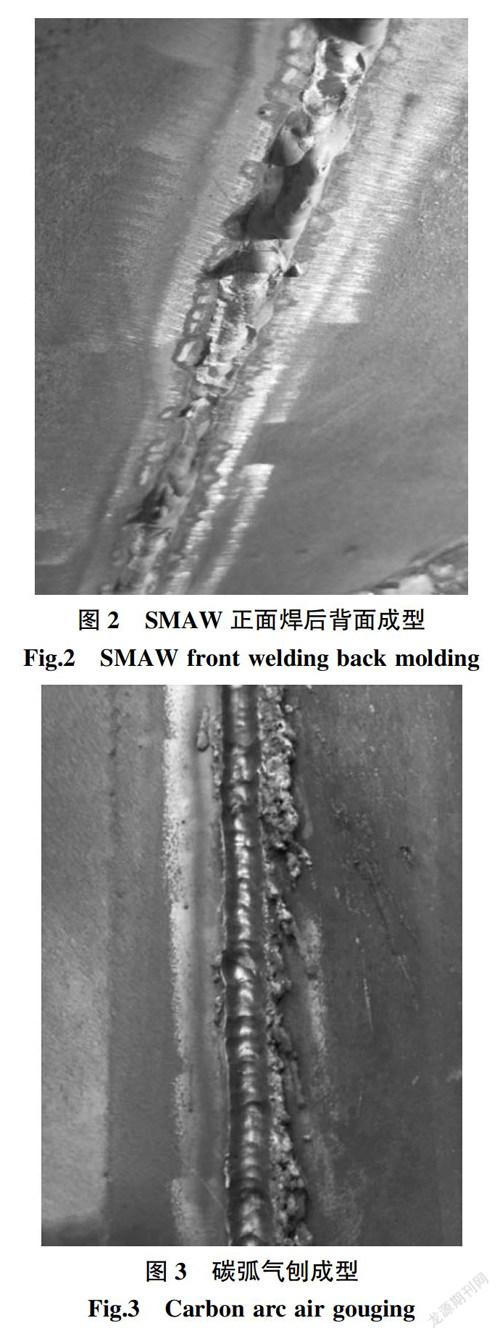

立焊缝SMAW打底焊时,先从正面进行打底焊,打底焊对焊接工艺及焊工的技能水平要求最为严格,根部极易产生各种焊接缺陷,如气孔、夹渣、凹坑、未焊透、焊瘤等(见图2),因此在正面施焊完成后、背面施焊之前,需要从背面对焊缝进行碳弧气刨清根处理,清根深度要求不小于打底焊的焊接厚度。焊縫清根质量的优劣直接影响焊缝性能,目前国内焊缝清根主要采用手工碳弧气刨方法。碳弧气刨具有设备结构简单、操作灵活等优点,被广泛应用于焊接生产中,常用来进行焊缝背部清根、返修时去除焊接缺陷等。

碳弧气刨清根过程中,受操作工技能水平、刨削速度和碳棒送进速度不稳、压缩空气压力偏小、碳棒镀铜质量不好等因素影响,容易引起夹碳、粘渣、铜斑及渗碳等问题,影响焊缝的性能质量。

(1)粘渣、夹碳。

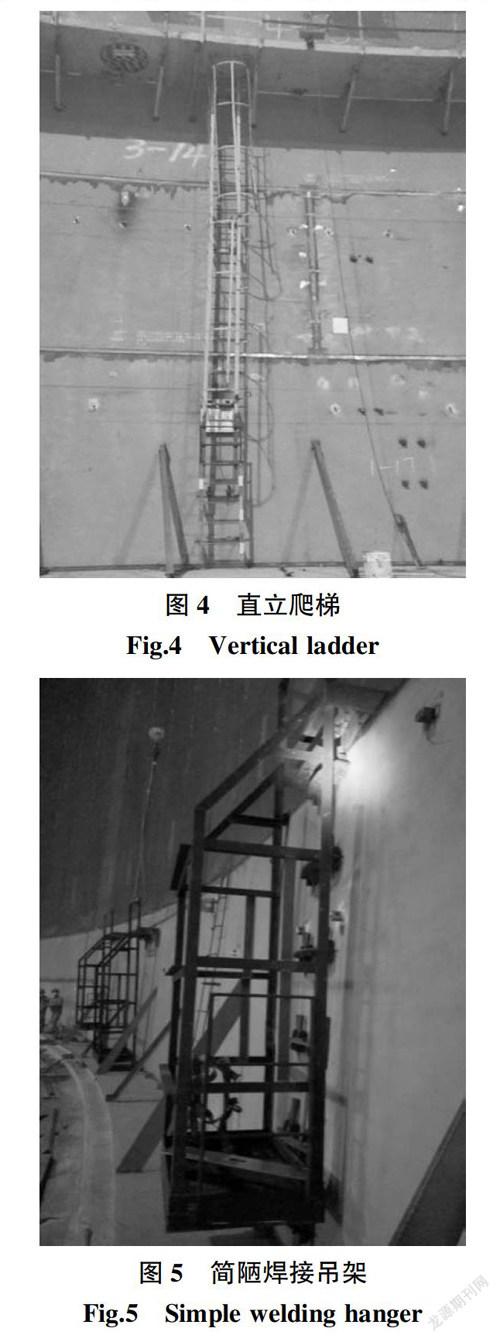

碳弧气刨清根为手工操作,操作角度、弧柱的高低、操作的稳定性都较难控制,操作技术要求较高,这些因素直接影响气刨槽的尺寸、形状和质量。电弧电压的稳定最为关键,显然人工操作无法保证其稳定性(见图3)。

碳弧气刨时,采用大电流可提高刨削速度,但电流过大时碳极烧损蒸发快,刨槽表面粗糙,且易发生渗碳;电流过小时气刨过程不稳定、效率低、且容易造成粘渣现象。刨削速度太快会造成碳棒与金属相碰,使碳粘在刨槽的顶端形成所谓“夹碳”缺陷。LNG储罐施工现场,碳弧气刨工的技术水平和经验不足,碳弧气刨的工艺参数几乎无监管和控制,完全依靠个人经验选择,导致粘渣、夹碳等现象常见,质量风险较高。

(2)夹铜引起热裂纹风险。

由于碳棒表面镀铜,若镀铜不好,电流过大,碳棒表面铜皮可能会成块剥落熔覆到刨槽表面处形成铜斑,若后续打磨处理不彻底,焊接时该部位焊缝金属的含铜量增加,在焊接结晶过程中偏析出低熔点的铁-铜共晶,由于其熔点较低,在结晶过程中以液态间层存在,与此同时四周铁水结晶形成的拉伸应力开始作用,当拉伸应力达到一定时低熔点共晶间层无法承受即形成焊接热裂纹[1]。

(3)渗碳。

碳弧气刨后刨槽表面出现明显的碳富集现象,形成硬化层,硬化层厚度约0.2 mm。硬化层的形成主要有三方面原因[2]:a. 碳弧气刨过程中的碳或石墨电极会随刨削的进行而不断烧损,电极中的碳元素会以细颗粒状渗入被刨金属中,增加刨槽表面碳含量。b. 同时渗入刨槽表面的部分碳元素会与母材或焊缝中大量存在的Cr等元素结合,在随后冷却过程中形成脆硬的金属间化合物,脆硬的金属间化合物危害巨大,此化合物析出后会使晶界附近区域贫铬,导致材料性能变差,使材料在服役过程中过早失效[2]。c. 碳弧气刨时高温的表层金属被急速冷后容易形成马氏体组织,硬度较高。

硬化层硬度分布极不均匀,在很大范围内波动。其厚度与工艺参数、操作手法、碳棒材料等有关,碳含量越高硬化层的硬度越大,气刨电流越大硬度越高。

(4)组织性能改变。

虽然碳弧气刨的热输入量较大,但被刨金属从加热熔化到被压缩空气吹走整个过程极短,电弧对被刨材料作用时间短,因此在正常工艺参数下,碳弧气刨后刨槽周围会形成宽度约1 mm的较窄热影响区[2]。

碳弧气刨过程中温度场变化十分剧烈,由于使用的工艺参数很大,导致热影响区的晶粒变大,同时冷却速度很快,最终形成脆硬的粗晶组织形态。碳弧气刨电流越大,焊缝的硬度越高,韧性和延展性也变差[3]。

(5)磁偏吹风险增加。

9%Ni钢是一种极易被磁化的材料,在9%Ni钢焊接施工时有大量的碳弧气刨清根工作,碳弧气刨一般都采用直流电源,工作电流约300~400 A,大量的直流电持续作用在焊缝上,以及气刨清根后大量的砂轮机打磨,都会对焊缝附近区域9%Ni钢进一步磁化,增大焊接区域磁性,导致焊接时可能出现磁偏吹现象,容易产生气孔、未熔合等焊接缺陷。

上述组织性能的改变在碳弧气刨过程中均可能发生,因此在采用碳弧气刨后必须将刨槽表面粘渣、夹碳、夹铜、硬化层、热影响区等去除干净,避免碳富集、脆硬组织及金属间化合物大量残留在材料中,降低焊缝性能质量。一般焊接工艺中会要求碳弧气刨清根后使用砂轮机打磨约2 mm直至完全露出金属光泽;但在LNG储罐9%Ni钢焊接施工中,碳弧气刨清根都是高空作业,施工环境简陋、作业和监管难度大,导致气刨清根后的打磨状况和质量无法保证,存在很大的质量隐患。

1.5 高空焊接作业,监管不充分

LNG储罐施工时所有的操作都是大范围、高空作业,焊工通过直立爬梯(见图4)爬到圆形操作平台,然后进入焊接吊架(见图5),站立在吊架中作业,吊架中基本只够一名焊工活动,所以现场施工管理、监理等人员很难靠近焊接区域,形成监控盲区。

2 安全隐患

综合近年来焊接事故发现,LNG储罐立焊缝SMAW的安全隐患主要集中在高处坠落、物体打击、火灾爆炸、触电、窒息、灼伤等方面,其中高处坠落和物体打击是比例最高的焊接事故。主要存在以下几方面的安全隐患:

(1)焊接吊架简陋,焊工站立位置危险,晃动较大,容易踩空等。

(2)焊接吊架无处摆放工机具,周围基本无护栏等,高空坠物风险大。

(3)增加了砂轮机、气刨等方面的危险事故发生的概率。

LNG储罐内罐的建造过程是从低到高逐层建造的,最高到达40~50 m,焊接作业大都在搭设的脚手架平台、升降平台、吊篮上进行,属于高处作业,发生高处坠落的风险高。内罐建造工序复杂,施工作业人员多,罐底部、施工平台上、焊接吊蓝中等不同的工序在不同高度同时立体交叉作业,极易发生物体打击事故。一般焊接吊架中的焊工处于最高处作业点,由于焊接吊架简陋、无处安放常用工具、焊接材料等(见图5),而且焊接吊架未搭设安全防护网,容易发生物体高空坠落,很可能引起物体打击事故的发生。

SMAW焊接会产生大量的飞溅、焊渣、熔渣等,高处焊接交叉作业时极易落在下面操作者身上,发生灼伤。SMAW施工工艺中有大量的碳弧气刨清根和砂轮机打磨,碳弧气刨熔渣、砂轮机打磨的金属颗粒、以及砂轮片破损等造成的风险因素无处不在。整个罐体为金属结构,焊接作业容易发生触电事故,在吊架内操作时, 操作人员活动受到空间限制,身体容易接触舱壁, 构成焊接回路引发触电事故,尤其在更换焊条时要特别注意防止触电。

3 健康环境危害

3.1 危害源

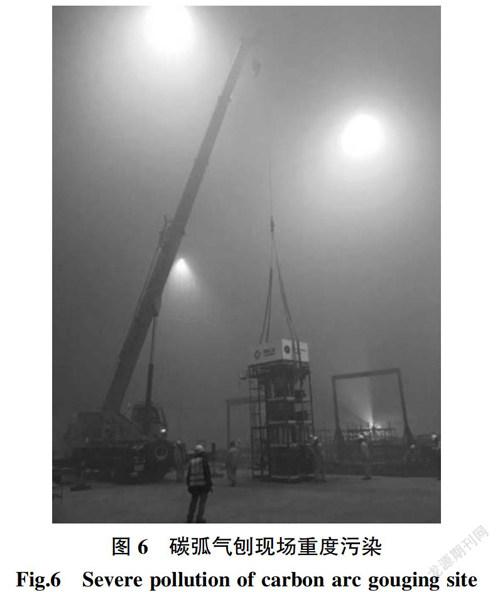

在LNG儲罐立焊缝施工中,SMAW焊接工艺带来的健康环境危害主要有以下三方面:(1)碳弧气刨清根带来大量的金属粉尘、噪声、及有害气体污染;(2)过渡打磨,包括层间处理、清根后打磨、盖面余高打磨等造成的粉尘、噪声污染;(3)焊接产生的有害气体、烟尘污染。

罐内施工时约90%的重度烟雾、粉尘和噪声污染(见图6)均来自碳弧气刨和打磨,碳弧气刨和打磨工遭受粉尘污染的危害远大于焊工,不容忽视。

3.2 密闭环境

受LNG储罐建造工序的影响,在内罐焊接时,储罐的外罐及顶部已经完成,仅有进物料口,可以说内罐的焊接几乎是在密闭空间中进行。由于储罐的建造周期较短,所有工序几乎同时进行,大量的焊接、气刨清根及打磨产生的烟尘、粉尘、有害物质、噪声等在密闭空间内很难及时排出(SMAW焊接烟尘特别大,且内罐所有焊口都需要背部碳弧气刨清根;SMAW焊层间清理、焊缝余高打磨(射线检测,内罐中大量的辅助件、支撑件等的焊接的打磨)。造成罐内有毒气体、烟尘等有害物质浓度极高,采用一般的通风措施无法解决问题,严重危害罐内作业人员的身心健康。

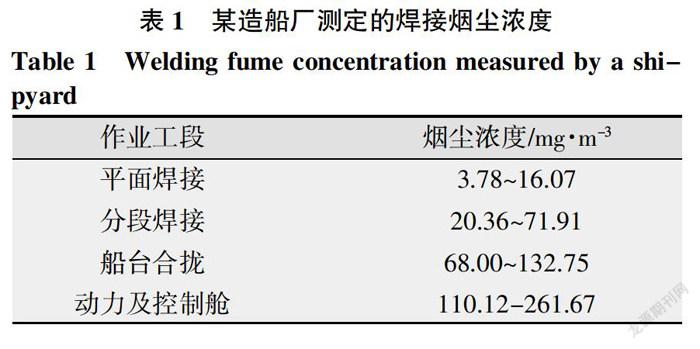

作业人员接触的烟尘浓度往往高于作业工段环境中烟尘的平均浓度。有研究对比船厂各个作业面的烟尘浓度(见表1[4]),发现船体合拢、控制仓等密闭空间的烟尘浓度是开放空间的10倍以上。因此需要高度重视密闭空间的烟尘浓度问题。

3.3 职业病危害

据统计,全球每年消耗的金属焊接材料约为100万t,其中约有 0.5%(约5 000 t)的金属焊接材料转变为焊接烟尘[5]。

焊接、碳弧气刨及打磨等产生的粉尘、烟尘和有害气体是作业人员面临的重要职业危害风险因素。焊接最常见的职业病包括焊工硅肺、锰中毒、氟中毒、金属烟热、神经衰弱及电光性眼炎等。有害气体、烟尘及粉尘可能引发哮喘、支气管炎症、肺炎、肺水肿、急性中毒、神经系统疾病,甚至可能引发尘肺、金属烟热、呼吸功能改变及癌症等疾病,国外尚有报道帕金氏综合症在电焊工人群中的发病年龄明显比普通人提前约20年,近10年来国内外展开生殖毒性研究,发现电焊作业对男女生殖系统有不利影响[4]。

3.4 Ni、Cr、Mn元素对健康的影响

流行病学的研究显示焊工及相关作业人员为呼吸道疾病的高发人群,报道的疾病涉及呼吸道受刺激、支气管炎、金属热、肺炎、呼吸功能改变及癌症等。近20、30年来,人们的研究重点已移向了焊接烟尘对人体健康影响的长期效应上,Cr6+、Ni在其他行业中已被证实是致癌的,美国职业安全与卫生监管局及美国政府工业卫生专家协会已建议大大降低焊接烟尘中 Ni、Mn及Cr6+的容许极限。流行病学的研究显示Cr、Ni是对身体最具伤害力和最危险的元素,长期接触Cr、Mn、Ni等成分的焊接工人患癌症(主要是肺癌)的风险比普通人群高约30%[6]。

对焊接过程中烟尘散发的研究表明,形成焊接烟尘的高温蒸气主要来自焊条或焊丝端部的液态金属及熔渣、过渡的熔滴及飞溅颗粒,数据表明近90%的焊接烟雾来自于填充金属,来自母材的占约10%[6]。而LNG储罐9%Ni钢中母材的Ni含量约为9%,SMAW常用的焊材ENiCrMo-6中Ni含量约60%、Cr含量约15%,母材和焊材中都含有大量的Ni、Cr元素,即意味着LNG储罐9%Ni钢焊接,碳弧气刨清根及打磨的烟尘、粉尘中的Cr及Ni元素含量要远高于普通材料,因此9%Ni钢焊接、气刨和打磨的施工人员其致癌风险也远高于其他材料施工人员。

3.5 各焊接方法产尘率对比

在焊接作业过程中,焊条中的焊心、药皮和金属母材在电弧高温下熔化、蒸发、氧化、凝集,产生大量金属氧化物及其他物质的烟尘。当这些有害物质超过容许浓度时,就会危害工人的身体健康。

焊接烟尘粒子尺度范围可达 10-3~102 μm 5个量级,按其粒径大小可分为三类:超细颗粒物(0.01<d≤0.1 μm)、细颗粒物(0.1<d≤2.5 μm)、粗颗粒物(d>2.5 μm)。国外学者 M. Oprya等的研究表明,焊接烟尘一般由超细颗粒物和细颗粒物组成。国内的饶良平研究结果表明,粒子直径小于 0.2 μm的焊接烟尘微粒占粉尘总数的 50% 以上,约95%(质量分数)烟尘微粒的粒径小于7 μm。沈晓勤[6]等研究发现,粒径小于 10 μm的微粒可以进入气管和支气管,小于 2 μm的微粒可以进入呼吸系统内部,并且不容易被排出体外。大部分的焊接烟尘都可以进入人体呼吸系统,其在肺部的沉积率高达 50% 以上。

焊接过程中产生的烟尘量大小用两种方法来度量,一种是以焊接过程中单位时间产生的烟尘量来度量,用FFR(g/min,mg/s)来表示;另一种是以熔化单位质量焊丝产生的烟尘量来度量,用FGR(mg/g,g/kg)来表示。各主要工业发达国家都已制定了焊接烟尘的卫生标准,总的焊接烟尘的时间加权平均容许浓度大都为5 mg/m3。我国焊接烟尘卫生标准(GB16194-96,GBZ2-2002)中规定总的焊接烟尘的最高容许浓度是 6 mg/m3,时间加权平均容许浓度4 mg/m3[6]。

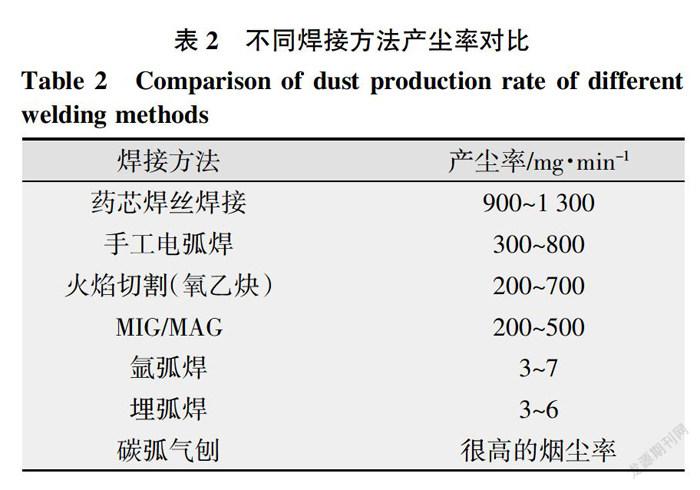

不同焊接方法、保护气氛围、极性的改变、电流电压的变化、焊接材料、表面涂覆情况以及送丝速度等都会对产尘率和焊接烟尘的化学成分产生影响。在其他因素不变的情况下,烟尘总量和输入的能量有明显的正相關联系,即烟尘总量与焊接热输入有明显的正相关系。各种焊接方法所产生的烟尘量差异较大,如表2所示。

4 大型LNG储罐内罐立焊缝普遍采用SMAW的原因分析

4.1 现有立焊自动焊接系统适应性差

目前,现有的自动焊技术对组对和坡口加工精度要求高,难以适应现存板材预制加工和安装组对精度的现状。

(1)现场施工建造时,大尺寸板材预制加工误差、坡口加工误差、高空安装组对误差等误差累积,导致焊缝坡口开口宽度误差和错边量误差范围大,因此在建造施工中,焊缝组对误差大是自动焊必须要面临的一个很大挑战。

(2)普通的自动钨极氩弧焊(GTAW),全位置焊接能力强、质量高、成型好,但焊接效率太低(熔敷率约0.7 kg/h);为提高效率,采用窄坡口,但现有的横摆自动焊造成的侧壁未熔合问题无法解决,同时对坡口的组对精度要求高,现有加工组对精度水平难以满足,焊接适应性差。

因此对于焊缝组对误差的适应性是评价自动焊接系统的一个关键因素。

4.2 9%Ni钢焊接工艺加磁导致磁偏吹问题

9%Ni钢在焊接过程中对焊接电流磁场敏感,特别是在自动焊接时,长时间连续焊接使得焊缝周围工艺磁性累加导致电弧偏吹,因此如何稳定控制电弧,减少工艺加磁,成为LNG储罐9%Ni钢自动焊接的挑战。

4.3 安装焊接工程建造预算费用低

大型LNG储罐的焊接和安装的预算一直保持在约整罐建造费用的25%,而实际施工中焊接人工和安装费用近两年增长了约50%,施工承包方为了压缩成本,通常采用简陋传统的焊接装备,SMAW的焊接装备每台造价只有几千元,虽然自动焊接系统的焊接质量高,质量控制有保证,但是每台的造价上百万;而业主对高质量的焊接技术和工艺的采用没有额外的预算鼓励措施,造成施工方采用高质量、先进自动焊接技术的动力不足。相比几亿元造价昂贵的LNG储罐工程,在关键核心质量环节的低预算费用却承担了无法与之匹配的高风险。

5 解决问题的建议

针对以上采用SMAW焊接工艺所造成LNG储罐9%Ni钢立焊缝的诸多质量、安全、健康及环境隐患,目前亟需一种高质量、高效率,适应性强,性价比高、清洁的焊接系统和工艺方法来替代手工电弧焊,此设备系统和工艺应具备以下几方面功能特点。

5.1 采用焊接质量高、清洁的焊接工艺方法

采用焊接成型好、质量高、单面焊双面成型的焊接工艺来替代传统SMAW,消除因碳弧气刨清根、打磨和层间清理打磨等造成的焊接质量风险。

钨极氩弧焊(GTAW)是全位置焊接能力和焊接质量俱佳的非熔化极焊接方法,但焊接熔敷效率太低;焊接效率高的焊接方法目前最常见的埋弧焊(SAW)和熔化极气体保护焊(GMAW),但埋弧焊不能实现单面焊双面成型,而且目前技术水平只能实现平焊(1G)和横焊(2G)位置的焊接;熔化极气体保护焊焊接电弧不稳定,焊缝性能和焊接质量差,一般重要结构的焊接都不采用GMAW焊。

因此基于目前的各种焊接方法的技术现状对比,GTAW焊接过程产尘率最小,而且可实现单面焊双面成型,无需碳弧气刨清根和层间打磨,唯一缺点是焊接效率低,若有焊接熔敷效率接近SAW和GMAW焊的新GTAW焊接技术和工艺,就能实现LNG储罐9%Ni钢立焊缝高质量、高效率,清洁的焊接工艺。

5.2 实现自动化焊接

在实际施工中,用自动焊接设备系统来严格复制和完整执行焊接工艺评定所制定的焊接工艺参数,只有授权工程师才能通过密码修改焊接工艺参数,避免焊工为了提高焊接速度,随意改变焊接工艺参数的情况发生,以保证实际施工和焊接工艺评定的接头理化性能的高度一致性。采用自动化焊接系统,降低焊接质量对焊工技能的高度依赖;在改善焊工劳动条件、降低劳动强度的同时,又提高了工作质量。

5.3 焊接过程在线数字化监控、管理

大型LNG储罐的焊位分布范围大、分散、高空作业,工程监理很难实时监理,自动焊接系统是实现将焊接过程的数据在线传送到施工监理和管理者终端的基础条件,监理和管理者能在线实时监理焊接施工状态,并能随时查看每一道焊口存储的全部焊接施工参数,使焊接全过程处于严格管理和受控状态,从而保障罐体总体焊接质量水平。

5.4 坡口加工、组对精度适应性强

现有的自动焊对坡口加工和组对精度要求高,一般要求组对间隙0~1 mm,错边量<1.5 mm,需要采用专用设备进行加工。LNG储罐用9%Ni钢板板幅大(12 m×3.5 m),高空组对困难,坡口组对间隙和错边量较大,现场条件不能满足一般自动焊工艺要求。因此要求采用的自动焊工艺必须适应LNG储罐9%Ni钢板的坡口加工精度、现场组对间隙和错边量。建议LNG储罐9%Ni钢立焊缝自动焊的坡口加工、钢板弯曲在钢厂进行预制,现场设置与弯曲弧度相同的装置存放钢板,保证组对前钢板弧度满足设计要求,提高组对精度。

5.5 安全性高的焊吊架

针对目前SMAW焊接吊架简陋、存在的安全隐患等的问题,可设计一款能搭载焊接设备系统,同时能实现焊工操作平台自动升降,且可防止高空坠物的自动化程度高、安全性高的焊接吊架。

6 结论

综上所述,LNG储罐9%Ni钢立焊缝焊条电弧焊在焊接质量、安全、健康、环境方面存在重大隐患。建议采用一种高质量、高效率,适应性强,性价比高、清洁交流钨极氩弧自动焊接设备系统和工艺方法来替代传统手工电弧焊。

参考文献:

[1] 张宗宝. 不锈钢焊缝碳弧气刨清根讨论[J]. 工程建设与设计,2017,31(2):1-6.

[2] 徐祥久,黄超. 碳弧气刨对P91钢及其焊缝的影响[J]. 焊接,2013(10):65-68.

[3] Budiarto,Kimar,Turnip,Hantariksa. The effect of current gouging arc welding analysis of A283 Gr C steel to the tensile strength,hardness and microstructure[J]. IOP Conf. Series:Materials Science and Engineering,2018(420): 012055.

[4] 欧泽兵. 焊接作业的呼气防护[J]. 安全,2018(2):32-35.

[5] 王汉青,李铖骏,谢东,等. 受限空间焊接烟尘通风净化研究进展[J]. 湖南工业大学学报,2017,31(2):1-6.

[6] 沈晓勤,蒙继龙,宋永伦. 焊接过程中有害物质问题的研究及进展[J]. 焊接,2005(7):5-8.

收稿日期:2020-03-23

作者简介:韦宝成(1965— ),男,学士,主要从事新型焊接设备与工艺的研究和工程应用。E-mail:weibc@cooec.com.cn。