非直线型厚壁大直径椭圆截面筒体对接环缝自动焊应用

黄军

摘要:壳牌带废锅流程气化炉具有能源煤种适应性广、碳转化率高、单系列生产能力大、运转周期长等优势,但其基础投资大、制造难度大、制造精度要求高,制造技术被国外垄断,国内无制造经验。提出了针对壳牌气化炉及化工容器产品中非直线型厚壁大直径筒体对接环缝的自动焊工艺方法。从产品结构特点、产品重心、装配尺寸要求、自动焊焊接特点等方面介绍了如何实现非直线型厚壁大直径筒体椭圆截面的自动焊。该工艺成功应用于工程实践,效果良好。

关键词:非直线型;椭圆截面;装配要求;产品重心

中图分类号:TG409 文献标志码:B 文章编号:1001-2303(2020)08-0096-05

DOI:10.7512/j.issn.1001-2303.2020.08.20

0 前言

近20年来,我国煤气化以传统技术为主,工艺落后、环保设施不健全、煤炭利用效率低、污染严重,甚至每种气化工艺只能适应相应的某些煤种。壳牌煤气化技术是目前世界上先进的洁净煤气化技术之一,具有煤种适应性广、单系列生产能力大、碳转化率高、产品气体质量好、气化氧耗低、热效率高、运转周期长、负荷调节方便和环境效益好等特点[1-8]。

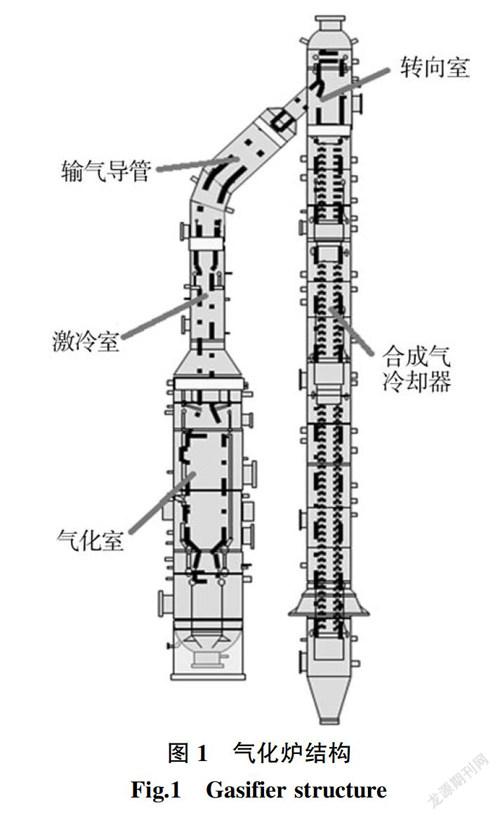

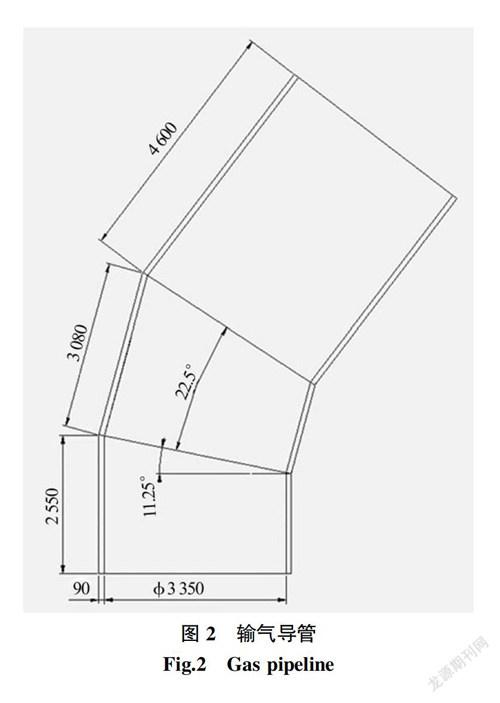

壳牌带废锅流程气化炉分为气化室、激冷室、输气导管、转向室、合成气冷却器上段、合成气冷却器下段六大组件,其中输气导管壳体直径达到3 m以上,属于厚壁筒体范畴,其筒节与筒节之间夹角为非180°直线角,呈一定角度分布,其截面为椭圆形。在壳牌带废锅流程气化炉中,输气导管的角度要求高,且作为压力容器外壳,对焊缝质量、成型外观都有检验要求。文中从产品结构特点、产品重心计算、装配位置要求、自动焊焊接特点、焊接效率等方面介绍了如何实现输气导管壳体筒节之间环缝的自动焊。气化炉结构如图1所示,输气导管如图2所示。

1 产品的结构特点及精度要求

以东方锅炉股份有限公司承制的某项目气化炉为例,该气化炉高约65 000 mm,总吨位接近2 000 t,其中输气导管壳体内径3 350 mm,壁厚90 mm,筒节间角度为157.5°(见图2)。制造技术要求为:

(1)筒节间角度偏差要求±0.25°。

(2)筒节间环焊缝合格率99%。

(3)筒节焊缝检测100%射线探伤合格,100%超声波探伤合格,100%磁粉探伤合格。

在压力容器制造中,对于相邻两筒节间构成非180°夹角这种环缝焊接,通常采用手工焊,焊接周期长、工人劳动强度高、焊缝坡口宽、焊缝返修工作量大且质量不易保证。

2 自动焊的必要性及可行性

随着焊接技术的发展,自动焊焊接已批量用于压力容器制造行业。

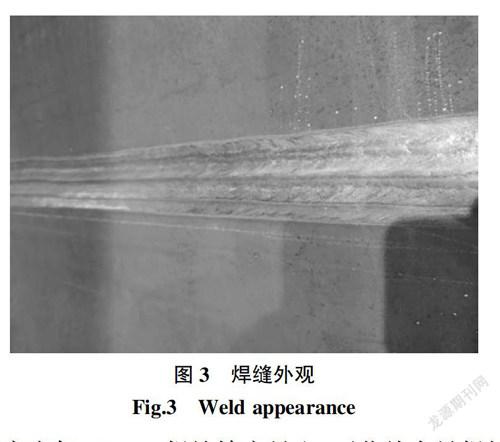

埋弧自动焊具有以下特点:(1)生产效率高。可采用较大的电流,焊缝熔深大、热量集中、焊接速度快,每个班焊缝填充金属可达25 kg,生产效率为手工焊接的5倍以上。(2)埋弧自动焊焊缝金属质量好,性能稳定,且外表成型美观,如图3所示。(3)節约焊材。窄间隙埋弧焊的根部坡口仅为20 mm,顶部宽度仅28 mm,焊缝填充量少,可节约大量焊接材料。(4)改善劳动条件,降低工人劳动强度。

手工焊接具有以下特点:(1)生产效率低。每个班焊接焊条为8~10 kg,焊缝填充金属约5 kg。(2)焊缝质量不稳定且焊缝成形不美观。(3)焊工连续作业,劳动强度大。

在本项目中壳体焊缝厚度达到90 mm以上,手工焊须采用全位置焊接,焊缝质量极难保证,且焊接周期需7天,而自动焊仅需2天。

针对此类特殊结构的变坡口、非正圆结构的工件,如何从下料、成型、矫正方面提升精度并特制工装以适应自动焊的要求是项目的核心所在。

3 单筒节角度的控制

由于输气导管壳体采用钢板卷焊制成,为保证其角度尺寸及椭圆截面的偏差,应控制好筒体圆度。

3.1 下料、卷板成型控制

为保证筒节下料尺寸的精确性,应确保钢板对边平行和钢板对角线长度相等,偏差控制在2 mm以内。

钢板采用冷卷成型,预弯时应找正,使钢板中心线与卷板机辊子的母线垂直,防止卷圆时产生腰鼓及大小口形状。筒节校圆时,控制筒节的椭圆度不大于3 mm。并确定卷板伸长量,相邻两节成角度的筒体卷板伸长量保持一致。

3.2 筒体坡口加工

由于装配角度精度要求高,因此筒节端面坡口采用数控镗铣床加工,以确保筒节端面与筒体周旋角度为11.25°,环缝采用非对称式X型坡口,坡口内主要焊缝金属朝外侧。

首先在立车上加工平筒体一端面的坡口(作为基准面),之后将筒体放置在划线工作平台之上,放样划11.25°端面坡口线,并预留20 mm二次机加余量,采用半自动火焰气割去除大部分多余金属。再在数控镗铣床回转工作台上找正垂直,采用数控分层铣削方式加工出端面“U+V”型窄间隙坡口。

4 椭圆环缝自动焊工装设计

4.1 自动焊焊接实现条件

首先,椭圆截面环缝必须垂直于地面,即与环缝自动焊焊机机头平行;其次,产品转动时不攒动,不发生轴线位移;最后,环缝焊接椭圆截面的长轴与短轴之差不能超过焊机机头的调整行程。

4.2 工装设计理念

(1)筒节的重心落入其上工装的旋转面上,使得单独筒节能够放置在滚轮架上绕工装中心轴平稳自转,两节筒节装配拼合后在焊接时,待焊接端面在旋转焊接时就能够具有更好的相对间的稳定性。

(2)既要将筒体放置在滚轮架上匀速转动,又要保证工装结构简易方便,同时也须考虑两筒体偏心滚动时的安全性。

(3)同时,为了保证产品安全及操作安全,工装直径必须大于筒体椭圆截面的长轴值,工装宽度必须大于滚轮架转胎宽度,且留有攒动量,以防止产品转动时脱离滚轮架。

5 筒节间自动焊实现的方法

5.1 筒节间重心位置的计算

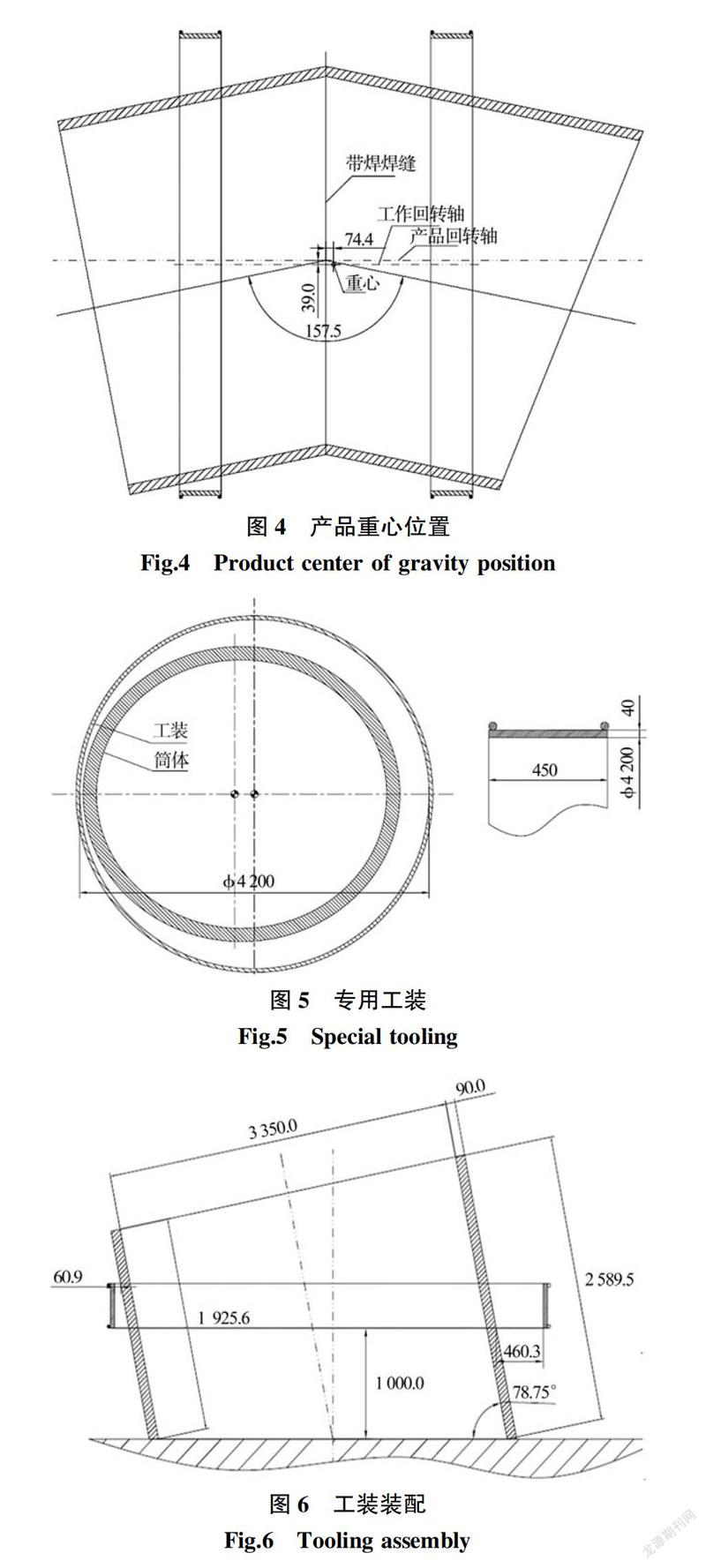

利用软件建立产品三维模型,分析计算产品的装配后的重心位置及偏移方向。经计算产品重心位置回转轴线与焊接时回转轴线间坐标位置为:X=74.4 mm,Y=39.0 mm,Z=0,如图4所示。

5.2 设计专用工装

通过专用工装及筒节转动特性间配合来实现:两筒节上的工装同心,工装带动筒体在滚轮架上以工装中心轴为自转轴自转,且工装中心轴与筒体重心重合,由此确保筒体在自转时的稳定可靠,确保焊接质量,如图5所示。

5.3 专用工装的装配

标记筒体的四中线,在装配平台上放地样,通过计算分别测量筒体四个象限点与工装的距离,间接包装工装位置与两筒体重心位置相重合,并通过加强拉筋连接工装与筒体之间,如图6所示。

5.4 产品的试转动

考虑到产品的偏心和装配误差,为保证产品转动和操作者的安全性,产品组件的试转动是非常有必要的。将组件放置在滚轮架上,行车辅助,试转动,调整专用工装与筒体之间的距离,保证滚动时组件在滚轮架上不攒动,如图7所示。

6 筒节间自动焊的操作方法

文中筒体材料为SA387Gr11CL2,母材类别Fe-4,焊接前焊接工艺评定,合格后方可正式施焊。

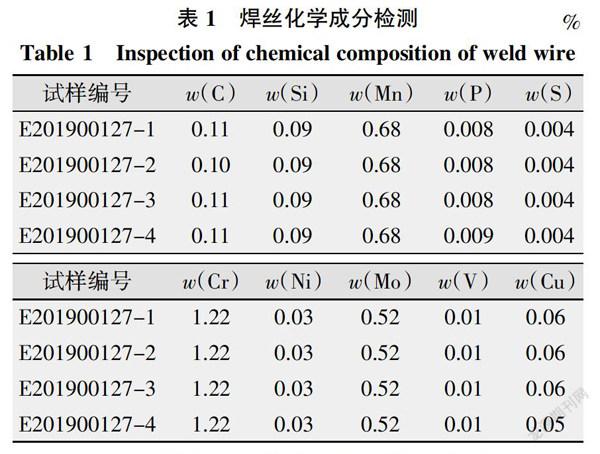

焊接材料的选用:焊材牌号EB2R,回厂后对其进行化学成分分析(见表1),满足标准及本项目专用采购技术协议后方可使用。

配套焊剂的选用:焊剂采用烧结型,焊剂牌号F55P-EB2R-B2。焊机回厂后对焊剂进行P、S、水及杂物进行鉴定,结果如表2所示。

焊接前清理焊缝,采用火焰专用喷枪进行150 ℃预热(见图8),焊接过程中最大道间温度250 ℃,焊后后热消氢300~400 ℃/3~4 h。焊接电流采用直流反接,电流范围500~600 A,焊接速度35~50 cm/min,线能量不大于35 kJ/cm。

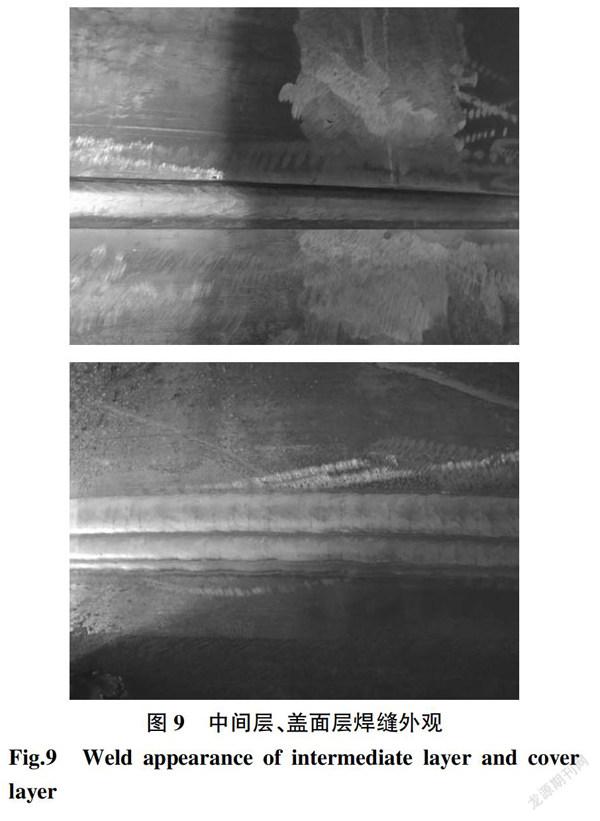

根据ESAB十字臂埋弧焊焊机的原理及焊接速度,环缝焊接时采用设备自动跟踪和手工调节相结合的方法实时调整机头位置,保证机头与筒体之间的相对距离。焊接过程中对焊缝中间层、焊缝盖层进行VT检测(见图9)。

环缝焊接完成后,进行100%射線检测,环缝射线检测时工装暂不拆除,待整个产品合格后再行拆除。对焊缝进行100%射线+100%超声波+100%磁粉检测,一次性合格,焊接效率较手工焊提高400%,同时由于焊缝金属填充量小,产品角度尺寸更易得到保证。

7 结论

在带废锅流程的壳牌气化炉中,输气导管壳体属于压力容器外壳。由于结构特殊,手工焊接无法保证其产品质量,制造难度大。经实际工程验证,采用文中所述的工艺方法可实现非直线型厚壁大直径椭圆截面对接环缝的自动焊,有效保证了产品焊接质量,减少了生产车间工人劳动强度,焊缝质量也满足产品要求,该工艺工装设计技术还可推广应用于类似结构的其他产品。

参考文献:

[1] 赵英权. 多喷嘴水煤浆气化炉烧嘴法兰制造技术[J]. 压力容器,2017(5):75-79.

[2] 李文静,蔡超,李国骥. 四喷嘴气化炉烧嘴接管关键加工工艺技术研究[J]. 压力容器,2017(5):70-74.

[3] 李盛英,管学诗,李欣. 气化炉制造技术研究[J]. 锅炉制造,2009(6):49-51.

[4] 王玉梅,李慧玲,张连仲,等. 气化炉制造工艺研究[J]. 石油化工设备,2009(9):29-32.

[5] 吴一飞,傅强,戚家程. 基于被动视觉的球罐环缝自动焊接技术[J]. 电焊机,2019,49(9):91-94.

[6] 吴瑞萍,李斌,阙卫平. 厚壁筒体卷制成型辗长量的形成原因及工艺优化[J]. 电焊机,2019,49(12):107-111.

[7] 高玲丽,高良. 埋弧焊焊接质量控制的四大基本要素[J].电焊机,2016,46(5):67-72.

[8] 李汉胜,唐识. 窄间隙MAG焊在压力容器中的应用[J].电焊机,2016,46(12):108-111.

收稿日期:2019-12-05;修回日期:2020-06-01

作者简介:黄 军(1986— ),男,学士,主要从事压力容器的焊接与研究工作。E-mail:huangj@dbc.com.cn。