一种面向MEMS矢量水听器的硅纳米线制备方法

史一明, 齐秉楠, 白建新, 宋金龙, 王卫东, 王任鑫

(中北大学 仪器科学与动态测试教育部重点实验室, 山西 太原 030051)

0 引 言

水听器作为水下目标探测的核心器件, 一直以来都是科学家们研究的重点[1-2]. 而MEMS矢量水听器, 以其体积小、 灵敏度高、 能探测水下目标矢量信息的优点, 更是未来水听器的发展方向. 由于对水下目标探测距离要求的提高, 目标空间复杂性的增大, 对水听器的灵敏度提出了高要求. 为此本文提出了以硅纳米线为压敏单元的MEMS矢量水听器, 水听器结构如图 1 所示, 主要结构为十字梁加纤毛结构, 同时梁上为全桥惠斯通电桥电路(图中梁上电路长方形结构为压阻区). 硅纳米线(Silicon Nanowires, SiNWs)作为一种纳米级尺寸的材料, 在物理、 电学和光学方面均展现出一般晶体不具备的一些特殊性质[3], 如量子隧道效应、 量子尺寸效应以及库伦阻塞效应等多种特殊的性质[4]. 经过研究, 科学家们发现了硅纳米线具有体硅材料的半导体性质, 且其性能更加出色, 同时它能够与现有半导体加工工艺结合, 使其可应用在太阳能电池、 传感器等方面[5-7], 实现高性能器件的设计制造.

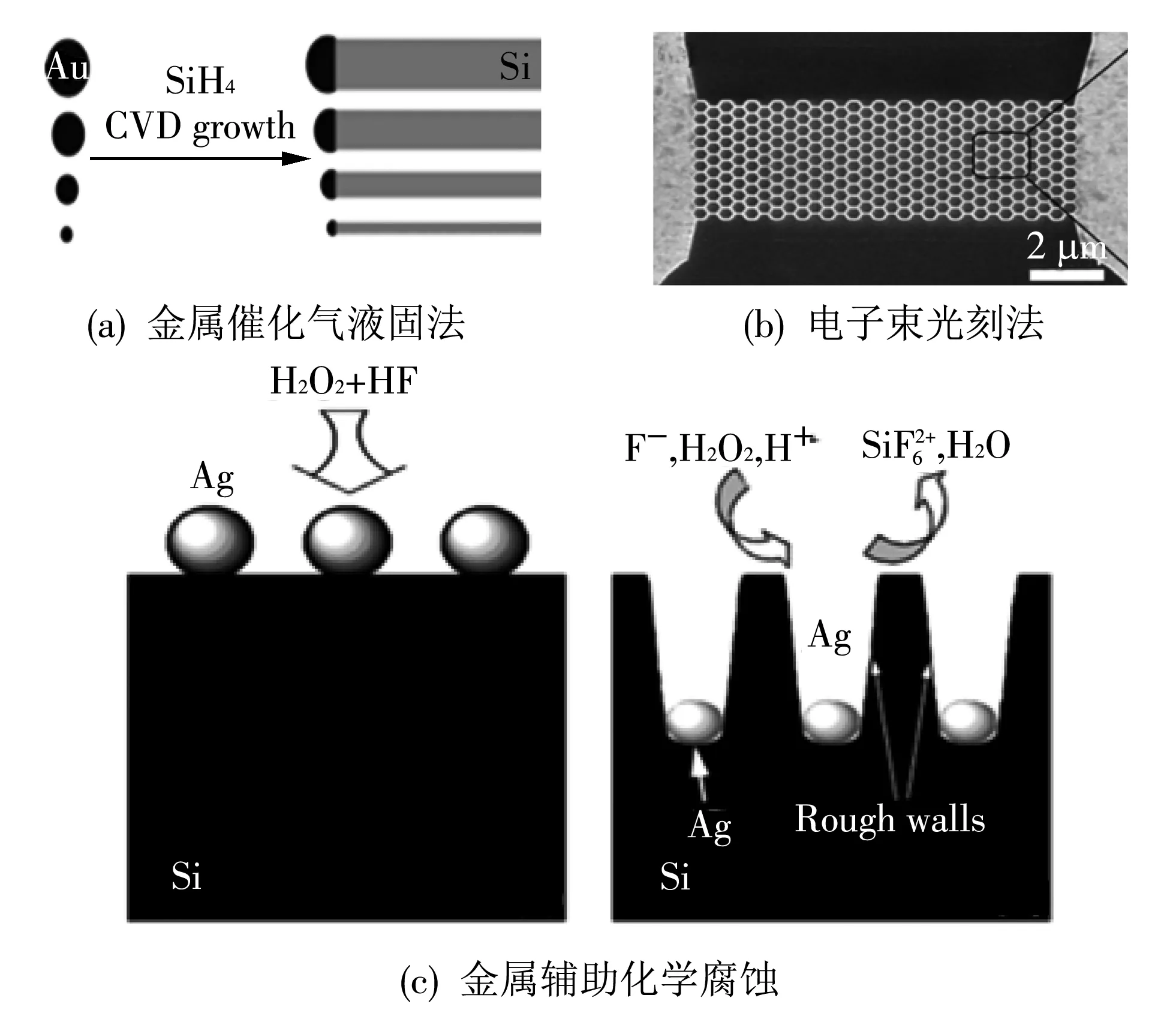

2006年, 硅纳米线巨压阻效应[8]报道的出现为压阻式传感器的发展开拓了新的思路. 硅纳米线的压阻系数非常高, 所以对于硅纳米线的制备方法, 科学家们也进行了大量的研究, 而自下而上法和自上而下法制备的硅纳米线均有相关报道. 自下而上是指从衬底上通过化学或物理气相淀积生长硅纳米线, 其中最常用的是金属催化气液固法[9-10], 如图 2(a) 所示, 用Au作为催化剂, SiH4作为反应气体, 在硅衬底上进行合成, 它的缺点是难于精确定位, 给大规模集成带来困难. 自上而下是指在硅衬底上通过去除多余硅材料来得到纳米线, 主要包括高精度光刻如电子束光刻法[11], 如图 2(b) 所示, 采用电子束曝光得到了纳米线阵列, 它的优点是线宽精度高, 一次成型, 缺点是制作成本昂贵, 生产效率低; 图 2(c) 为金属辅助化学腐蚀法[12], 通过金属Ag辅助, 实现在H2O2与HF水溶液中对硅的诱导腐蚀, 它的优点是无需光刻, 工艺简单, 缺点是竖直生长, 不兼容半导体工艺, 不易实现双端电读出.

图 2 几种硅纳米线制备工艺对比Fig.2 Comparison of preparation processes of several silicon nanowires

本文通过结合半导体加工工艺, 运用自上而下的加工方法, 基于TMAH腐蚀工艺与干法刻蚀工艺在SOI晶圆上进行硅纳米线的制备.

1 实 验

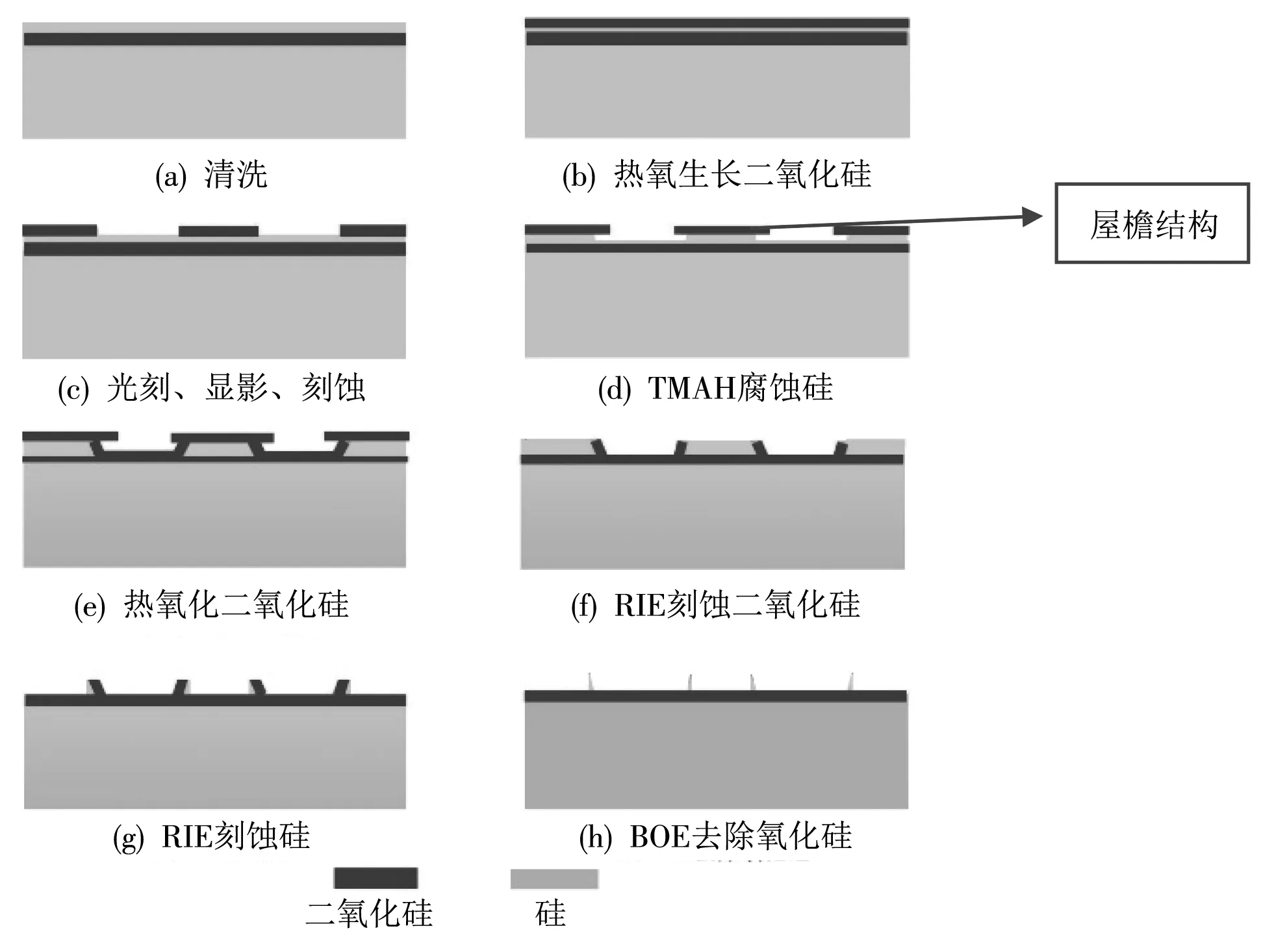

本文运用MEMS工艺(TMAH腐蚀法+干法刻蚀法)来制备硅纳米线, 并将其整合到了压阻式MEMS矢量水听器的惠斯通电桥中. 下面对该制备方法进行相关实验. 所设计的工艺方法如图1所示. TMAH腐蚀法的核心是利用TMAH溶液的各向异性腐蚀形成梯形屋檐结构, 然后利用干法刻蚀形成氧化硅掩模图形以及在二氧化硅掩模下刻蚀出硅纳米线.

TMAH腐蚀法+干法刻蚀法制备硅纳米线, 包括的工艺主要有清洗、 氧化、 光刻、 RIE刻蚀、 湿法腐蚀等. 具体设计步骤如下:

首先选取合适类型的SOI晶圆. 根据所设计MEMS矢量水听器, 以及制备硅纳米线的尺寸范围要求, 最终确定晶圆为4英寸(1英寸=2.54 cm)双面抛光, P型掺杂, 〈100〉晶向, 电阻率为0.01~0.02 Ω·cm-1的SOI晶圆, 其器件层厚度为220 nm, 埋氧层为2 μm, 衬底层为500 μm. 如图 3(a), 第一步需要对SOI晶圆进行常规清洗, 对于新SOI片的清洗, 我们先使用丙酮进行超声振荡5 min, 再把SOI晶圆放入异丙醇中超声振荡5 min, 去除SOI晶圆上残余的丙酮, 并用去离子水吹干, 目的是去除晶圆表面有机物等污渍; 如图 3(b) 所示, 第二步需要对SOI片进行器件层热氧化, 热氧化的目的主要是形成一层氧化层, 为后面形成氧化硅阻挡层作准备; 第三步需要进行光刻、 刻蚀等, 光刻的目的是为了形成方块电阻图形, 也就是后面所形成的屋檐结构, 对光刻图形采用RIE( Reactive Ion Etching)干法刻蚀, 如图 3(c), 刻蚀出二氧化硅形成方块结构图案; 第四步进行湿法腐蚀, 腐蚀采用TMAH腐蚀液进行腐蚀, TMAH腐蚀硅具有晶向选择性, 我们利用这一点对器件层上硅进行腐蚀, 形成梯形屋檐结构. 如图 3(d). 第五步进行表层二氧化硅的生长, 使梯形结构完全被二氧化硅覆盖. 操作步骤同第二步一样, 放入氧化炉中, 生长约 100 nm 二氧化硅, 形成二氧化硅对梯形两斜边器件层硅的阻挡, 如图 3(e). 第六步进行RIE刻蚀, 用RIE刻蚀机刻蚀屋檐结构, 去除顶层二氧化硅, 如图 3(f). 第七步进行硅的刻蚀, 同样采用RIE干法刻蚀, 此步刻蚀是利用RIE刻蚀各向异性好的特点, 实现梯形两边硅纳米线的保留, 如图 3(g), 此时形成了硅纳米线.

图 3 纳米线制备工艺流程图Fig.3 Flowchart of silicon nanowires preparation process

2 实验过程分析

首先对SOI晶圆进行清洗, 清洗完毕后, 放入氧化炉中进行热氧化, 热氧化完毕, 用膜厚仪测出氧化后的二氧化硅厚度约为200 nm; 对氧化后的晶圆进行光刻显影并刻蚀, 在晶圆器件层上每隔2 000 μm的方形区域内形成了8个长为30 μm, 宽为10 μm长方形结构图案.

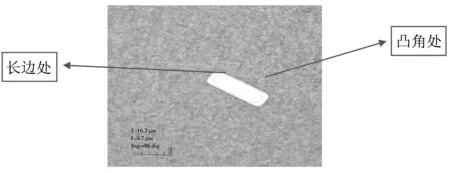

完成了刻蚀, 下一步作为形成屋檐结构的关键步骤, 我们采用TMAH腐蚀液, 利用其各向异性腐蚀的特点对器件层〈100〉晶向进行湿法腐蚀, 腐蚀掉整个器件层上的硅. 通过实验最终确定了TMAH水溶液的腐蚀速率, 在80 ℃的TMAH(20%重量百分比水溶液)中, 对〈100〉晶向腐蚀速率约为10 nm/s. 把刻蚀完的SOI晶圆放入腐蚀液中, 然后用去离子水漂洗, 腐蚀出梯形屋檐结构, 共聚焦显微镜下效果图如图 4 所示, TMAH湿法腐蚀过程中, 对于凸角处, 腐蚀斜面主要由(311), (411)等快腐蚀面构成, 这部分的倾角处在欧姆接触区, 对硅纳米线性能(结构)基本没有影响. 对于矩形长边处, 腐蚀斜面主要是(111)慢腐蚀面构成, 倾角与(100)晶面呈54.7°, 这直接决定着纳米线的尺寸结构. 由于光刻对准以及晶圆晶向精度, 矩形长边与〈100〉晶向会有一定偏差, 导致小部分腐蚀斜面由其他腐蚀面构成, 最终导致纳米线不是严格地沿着〈100〉晶向的直线. 为解决这个问题, 实际操作中从两个方面进行处理: 1) 在开始工艺流片时, 在光刻标记区域, 用TMAH做一个开口槽, 对晶圆〈100〉进行标定, 以标定后的〈100〉晶向作为后续工艺的对准晶向; 2) 适度增加TMAH腐蚀时间, 使得长边腐蚀完全自停止, 由(111)慢腐蚀面构成.

图 4 TMAH溶液腐蚀后的形貌图Fig.4 Morphology after corrosion by TMAH solution

通过显微镜观测可以明显看出屋檐结构, 并可以看出两个宽边腐蚀速率较快, 长边腐蚀速率较慢, 且较均匀, 形成的腐蚀边较直, 也是后面刻蚀形成纳米线的区域, 腐蚀完成继续对腐蚀后的SOI晶圆进行氧化炉氧化, 热氧约100 nm二氧化硅, 热氧过程中温度、 硅晶向和气体分压对氧化速率有一定程度的影响, 温度均匀性由氧化炉温控系统保证, 屋檐结构下的硅晶向主要为(111). 由于屋檐结构下的间隙仅为100 nm, 氧化剂输运是决定二氧化硅生长速率的重要因素. 为保持屋檐结构下的约100 nm二氧化硅的均匀性, 将氧化剂浓度调高, 使得氧化剂输运饱和, 氧化反应处在化学反应控制阶段, 此时, 保证温度均匀性即可保证氧化速率的均匀性.

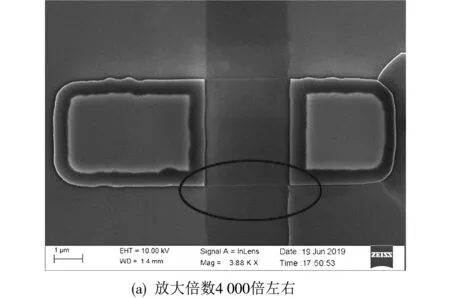

为了对硅纳米线结构进行电阻测试, 我们对方块结构两端进行遮挡, 也就是对欧姆接触区进行保护, 并采用RIE刻蚀的方法, 分别对二氧化硅、 器件层的硅进行刻蚀, 刻掉了屋檐部分二氧化硅与未被二氧化硅掩模的器件层硅. 此时形成了硅纳米线结构, 同时作为掩模的二氧化硅起到了对硅纳米线的保护作用. 完成后, 继续对结构两端遮挡区进行了光刻显影, 由于在常温下进行显影, 显影液中TMAH浓度很低且显影时间较短, 显影过程中对于硅纳米线结构基本没有影响, 显影完毕形成欧姆接触区图案, 并用RIE刻蚀机对欧姆接触区两端刻蚀, 去除两端遮挡区的二氧化硅, 形成了扩散窗口, 效果如图 5 所示.

图 5 刻蚀后的扩散窗口Fig.5 Diffusion window after etching

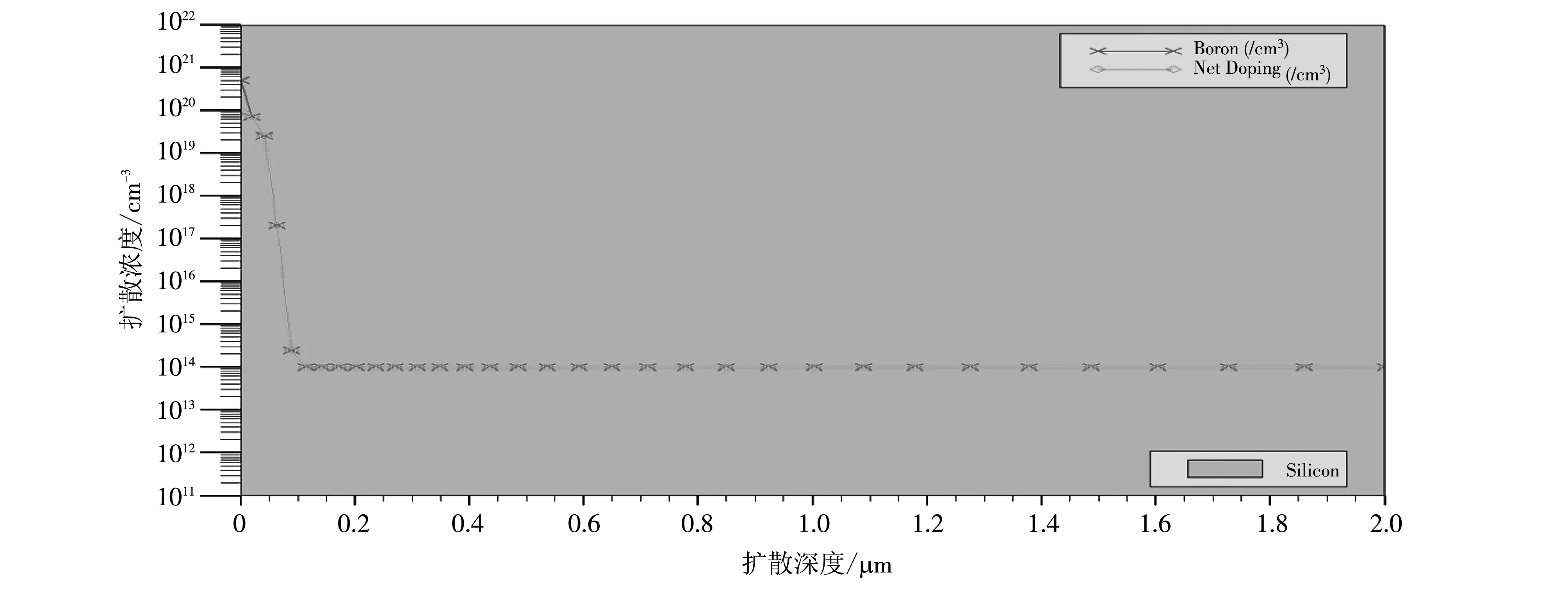

最后对欧姆接触区重掺杂, 由于经过以上工艺步骤, 所剩器件层硅的厚度约为100 nm, 经过实验, 我们最终采用扩散工艺实现欧姆接触. 使用Silvaco TCAD对扩散深度进行仿真, 在预扩散900 ℃, 5 min不推进条件下的数值仿真结果如图 6 所示.

图 6 预扩散900 ℃, 5 min的扩散参数仿真图[13]Fig.6 Simulation diagram of pre-diffusion parameters at 900 ℃ and 5 min

从仿真结果可以看出, 当扩散浓度变为 1014cm-3时, 扩散达到稳定状态, 向P型SOI晶圆注入硼离子不会形成结深, 因此此时稳定点的位置, 也就可以看作是扩散深度. 采用仿真后的参数进行扩散工艺, 完成了前期硅纳米线的制备.

3 实验结果

通过以上的实验过程, 我们完成了硅纳米线制备的工艺流程, 为了验证加工后的实验效果, 对硅纳米线进行验证分析.

3.1 扫描电子显微镜

扫描电子显微镜(Scanning Electron Microscope, SEM)是材料表征常用的一种表征方法. 其工作原理是通过高能电子束扫描样品, 激发出样品的各种物理信息, 经过信息放大处理, 显示出样品形貌图像. 对于硅纳米线这种纳米结构, 非常适合采用SEM进行表征[14].

对实验所得到的样品进行扫描电子显微镜的观测, 采用ZEISS公司的场发射扫描电子显微镜, 型号为SUPRA-55, 如图 7(a) 所示, 在放大倍数为4 000倍左右时, 可以看到图中所标圆圈中的线结构; 继续放大至9 000倍左右, 如图 7(b), 可以明显看到纳米线结构, 可判定形成了硅纳米线; 继续放大至2万倍左右, 如图 7(c) 所示, 测量线宽为167 nm左右.

图 7 硅纳米线电镜图Fig.7 Electron microscopy of silicon nanowire

考虑硅纳米线压阻系数在一定范围内随尺寸的减小呈现增大的趋势[15], 以及工艺水平与加工难度后, 所制备的硅纳米线满足MEMS矢量水听器设计要求, 能够实现与MEMS水听器工艺兼容.

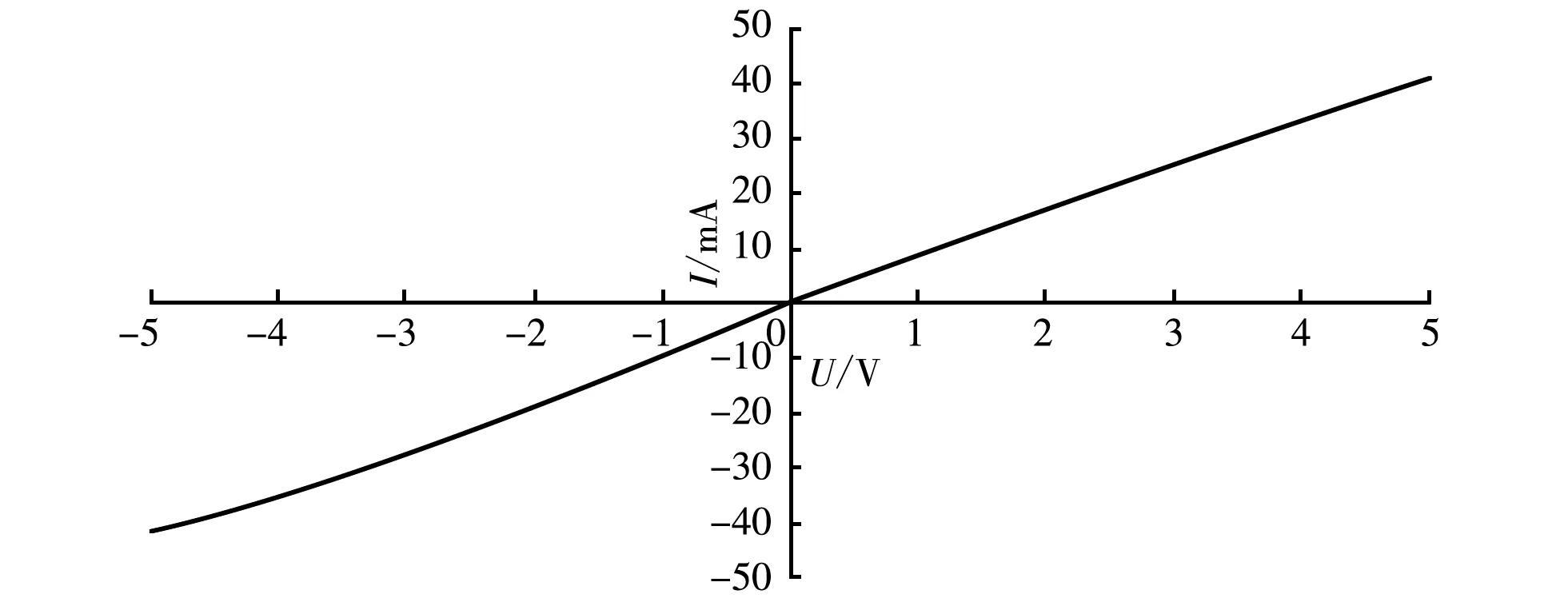

3.2 探针台电阻测试

为了了解所制备的硅纳米线电阻的大小, 采用常温探针台(SPS150TRIAX)和半导体参数分析仪(4200-SCS)对硅纳米线电阻进行了测试, 探针台测试的电阻结果如图 8 所示.

图 8 硅纳米线压阻测试结果Fig.8 Piezoresistive test results of silicon nanowires

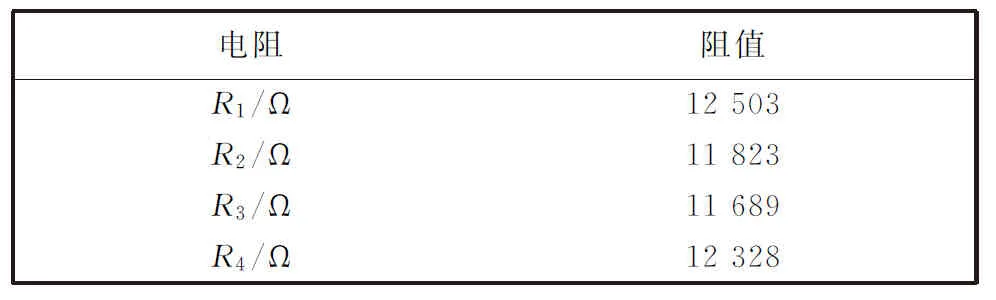

测试结果见表 1. 通过图表可见测试的电阻结果为12±0.5 kΩ, 从数值上可知均在12 kΩ附近, 可见所制备的硅纳米线压阻一致性良好, 而且由于硅纳米线具有巨压阻效应, 有很高的压阻系数, 所以此电阻范围可满足使用要求, 符合接入惠斯通电桥的条件, 满足在MEMS矢量水听器上的应用要求.

表 1 电阻测试结果

4 结 论

本文通过实验验证了所提出的基于TMAH腐蚀法+干法刻蚀法的硅纳米线制备工艺, 其中制备的关键点在于合理调整TMAH腐蚀液、 干法刻蚀腐蚀时间以及刻蚀速率, 最终经过实验得到了所需的硅纳米线, 并且通过测试该硅纳米线, 发现其能够形成良好的电阻, 且一致性良好, 并能实现半导体工艺的整合, 使其能作为敏感压阻单元应用到MEMS矢量水听器中, 由于硅纳米线具有巨压阻效应, 将其引入到矢量水听器中, 必然会进一步提高其灵敏度. 本文验证了TMAH腐蚀法+干法刻蚀法制备硅纳米线的可行性, 同时进行了相关测试, 为提高MEMS矢量水听器性能, 完善相关制备工艺打下了基础, 同时为更多新型压阻式传感器提供了技术验证.