基于微反应器制备ABS树脂的可能性分析

陆书来,于 建

(1.中国石油ABS技术中心,吉林 吉林 132021;2.中国石油吉林石化公司 合成树脂厂,吉林 吉林 132021;3.清华大学化工系 高分子研究所,北京 100084)

丙烯腈-丁二烯-苯乙烯共聚物(ABS树脂)是丙烯腈(AN)、丁二烯(BD)和苯乙烯(St)三种单体共聚而成的热塑性聚合物[1-3]。其兼具有聚丁二烯橡胶(PB)的韧性和低温抗冲击性,聚丙烯腈树脂(PAN)的耐热和化学稳定性,及聚苯乙烯树脂(PS)的刚性、光泽性和加工流动性,因而广泛应用于电子、电器、汽车、机械、仪器、仪表、纺织和建筑等工业与民用领域[4-6]。

ABS树脂是在PS改性的基础上发展起来的。经过多年的实际运行和市场考验,乳液接枝-本体SAN掺混法(乳液-本体法)和连续本体法这两条技术路线成为目前生命力最强的ABS技术路线[7]。乳液-本体法因具有原料来源丰富、产品光泽度高、产品方案多样化等诸多优势,成为当今ABS最主流的生产工艺,目前全世界有85%以上的ABS生产装置均采用此法。

微反应器是起源于20世纪90年代的一种新型反应设备,是实现化工过程安全、高效和绿色的重要方法之一[8]。相对于传统反应器,微反应器内流体的流动和分散尺度要小1~2个数量级,这使得微反应器具备了很多独特而优异的性能,其内部流体的流动或分散尺度在微米级[9],可实现可控的多相微尺度流动[10-11],能够强化聚合反应中的混合、传质和传热过程[12-13],在控制聚合物相对分子质量分布[14]、提高反应选择性[15]、调节聚合物分子结构[16]、控制聚合物微球粒径和形貌[17-18]等方面展现出了诱人的应用前景。

本文对照乳液-本体法ABS树脂生产工艺流程,逐个单元探讨了ABS树脂制备技术与微反应器结合的可能性,以期为未来开发基于微反应器的ABS树脂生产技术寻找方向。

1 乳液-本体法ABS生产技术简介

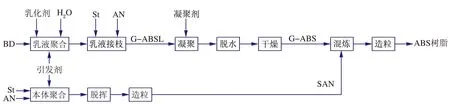

典型的乳液-本体法ABS生产工艺的基本过程为:先采用乳液聚合制备聚丁二烯胶乳(PBL),再以PBL粒子为种子进行乳液接枝聚合,在种子胶乳粒子上接枝St和AN两种单体,获得ABS接枝乳液(G-ABSL),然后G-ABSL经凝聚、干燥等后处理过程得到ABS接枝粉料(G-ABS),再与本体聚合生产的SAN树脂进行掺混,得到ABS树脂,其生产工艺流程见图1。

图1 典型的乳液-本体法ABS树脂生产工艺流程简图

通常,乳液-本体法ABS生产过程划分为四个单元:PBL合成单元、G-ABS合成单元、SAN合成单元和共混包装单元。其中,PBL合成单元又分为300 nm大粒径PBL(PBL-300)合成和残余丁二烯脱除两个工序;G-ABS合成单元又分为G-ABSL制备、G-ABSL凝聚和G-ABS湿粉料干燥三个工序;SAN合成单元又分为本体聚合SAN合成、熔体SAN脱挥和熔体SAN冷却切粒三个工序;共混包装单元又分为胶粉输送与计量、G-ABS/SAN共混挤出和熔体ABS冷却切粒与成品包装三个工序。

2 乳液-本体法ABS技术升级的必要性

目前,乳液-本体法ABS生产技术日臻成熟,可以说已经能够满足大规模、多品种产业发展基本需要。也正因为乳液-本体法ABS生产技术已经很成熟,使得该工艺技术的进步空间已经越来越小。近年来,该法ABS生产技术的发展均为现有工艺框架内的控制精细化、产品多样化、节能降耗减排等方面的小幅进步。

从整个材料发展的角度来看,ABS面临着诸如聚丙烯(PP)、高抗冲聚苯乙烯(HIPS)、聚碳酸酯(PC)等其他多种材料的竞争压力和替代挑战。想要在未来的品类竞争中胜出,ABS就要实现大幅度技术进步,甚至是升级换代。而实现大幅度技术进步的目标,不改变现有工艺技术框架的限制,可以说几乎是不可能的。

现有ABS乳液-本体法生产技术最大的问题是工艺流程过于冗长,特别是(1)PBL合成单元采用间歇聚合工艺,聚合时间长,生产效率较低,且回收BD中二聚物含量高,回用困难;(2)SAN合成单元因SAN熔体黏度高,本体聚合过程中需要加入溶剂,转化率控制较低(通常低于80%),脱挥负荷大,且回收单体和溶剂中含有SAN低聚物,回用影响产品色度,需定期排放重组分。因此,解决这两个单元的瓶颈问题,是实现乳液-本体法ABS大幅度技术进步的关键问题。

微反应器具有其自身独特的技术优势,是改变ABS技术走向、带动ABS技术革命的重要选择。因此,本文对照ABS生产工艺流程,对未来开发基于微反应器技术的ABS生产技术的可能性进行了探讨研究。

3 微反应器应用于制备ABS树脂的可能性

3.1 PBL合成单元应用微反应器的可能性

如前述,PBL单元包括乳液聚合一步法PB-300合成和残余BD脱除两个工序。显然残余BD脱除工序因工艺过程简单,不需要考虑微反应器技术,而PB-300的合成则是考虑的重点。

相对于传统的一步法PB-300合成技术(转化率约为90%,固含量不低于55%,聚合时间为25~30 h),目前PB-300合成比较先进、有应用先例的技术是两步法生产工艺。即第一步先采用乳液聚合生产100 nm的小粒径PBL胶乳(PB-100,转化率约为99%,固含量约为40%,聚合时间为10~12 h),第二步以醋酸为附聚剂(本质上就是凝聚剂),采用附聚技术(本质上是一种控制凝聚程度的凝聚技术)生产PB-300。

与乳液聚合一步法相比,两步法因生产PB-100的聚合时间短,转化率高,可提高PBL合成单元生产效率80%左右。这意味着如果新建20万t/a的ABS装置,采用原来一步法PB-300合成技术,若一步法PBL合成单元需要7台60 m3的聚合釜,而采用两步法工艺则只需4台同体积聚合釜,将节约投资40%。同时,两步法生产工艺因聚合转化率高,不需要进行单体回收,既可以缩短流程,省去残余单体脱除工序,降低回收能耗,又可以省去残余单体脱除工序的投资。但是,目前两步法生产工艺存在明显的技术问题,主要是附聚过程中附聚程度不易控制,有凝聚物产生。主要原因是作为附聚剂的醋酸还与PB-100混合时存在局部过浓问题,使得作为附聚剂的醋酸还来不及分散,其与阴离子乳化剂发生的酸碱中和反应就已经结束了。醋酸局部过浓不仅产生凝聚物,还使得附聚后的大粒径胶乳粒径分布宽,远大于一步法生产工艺。因此,解决醋酸的快速、均匀分散问题成为改进两步法技术的关键。

醋酸与阴离子乳化剂发生的酸碱中和反应是一个快速反应,其核心和关键是二者按固定比例快速混合。鉴于前述微反应器的快速分散技术优势,如果在微反应器中进行醋酸与PB-100的混合,则可以实现醋酸在胶乳中的均匀分配和瞬时分散,有效甚至彻底避免醋酸局部过浓问题。同时,也可以缩窄附聚后胶乳的粒径分布。因此,如果能够实现微反应器在附聚增大粒径过程中的应用,则可以将现有PB-300生产工艺变为两步法生产工艺,在提高生产效率的同时,还可省去残余单体脱除工序。考虑到微反应器的放大难度,即使不能采用目前学术界严格意义上的微反应器(微通道10~500 μm),也可借鉴微反应器的思想,采用毫米级的微反应器(Milli-reactor,暂定义为毫微反应器),实现醋酸与胶乳的混合是很有可能的。此外,如果能够实现附聚剂在PB-100中的瞬时分散,则附聚剂可以放弃选择醋酸,而选用硫酸之类的强酸,甚至是氯化钠、碳酸钠之类的常用无机盐。目前已有且比较成熟的附聚技术之所以选择醋酸做为附聚剂,就是利用了醋酸水溶液的弱酸性和水中的部分解离及电离平衡,来降低凝聚发生的强度和减缓中和的速度,给酸与胶乳的充分混合赢得尽可能多的时间。

另外,PB-100的制备过程也可以考虑使用微反应器,或借鉴微反应器思想,采用毫微反应器进行制备。其工艺过程是:在微反应器/毫微反应器中,将预乳化的BD乳液进行强化反应,使之快速达到50%以上的转化率(由于微反应器的本质安全性,可忽略传统BD聚合过程中因爆聚产生的超压可能),然后转入传统的聚合釜中完成接下来的聚合反应,直至聚合终点,即“微反应器+传统聚合釜”的两段聚合工艺。BD聚合转化率超过50%以后,理论上单体珠滴已经消失,则在传统聚合釜中完成的第二阶段聚合反应可以采用升温强化,提高聚合速率,缩短反应时间。因此,若能实现采用微反应器/毫微反应器制备PB-100,将打破原有PB-100的技术路线,形成全新的技术路线,聚合反应时间也将成倍缩短,技术升级将是革命性的。

综上所述,在PBL合成单元采用微反应器或借鉴微反应器思想是可能的。

3.2 G-ABS合成单元应用微反应器的可能性

如前述,G-ABS合成单元又分为G-ABSL制备、G-ABSL凝聚和G-ABS湿粉料干燥三个工序。G-ABSL制备工序是一个乳液接枝聚合反应过程,为半连续聚合过程,目前聚合时间为3.5 h,接枝聚合反应结束时G-ABSL的粒径一般为400 nm。其基本工艺过程是以PB-300为种子,以AN、St为接枝单体,将AN/St混合单体预乳化后连续滴加到PB-300种子胶乳中。由于接枝聚合结束后G-ABSL的粒径(400 nm)还远远小于目前意义上微反应器(微通道10~500 μm)的上限,显然应用它是可能的。若能实现,将强化接枝聚合过程,并大大缩短反应时间。基于微反应器,设想的乳液接枝聚合工艺过程是类似于微反应器/毫微反应器制备PB-100的“微反应器+传统聚合釜”两段聚合工艺。

综上所述,若暂不考虑生产规模和微反应器的放大问题,在G-ABSL制备过程中应用微反应器/毫微反应器是可能的。

关于G-ABSL凝聚和G-ABS湿粉料干燥两个工序,不适合应用微反应器是显而易见的,限于篇幅,不再赘述。

3.3 SAN合成单元应用微反应器的可能性

如前述,ABS装置的SAN合成单元又分为本体聚合SAN合成、熔体SAN脱挥和熔体SAN冷却切粒三个工序。该单元存在的问题是SAN熔体黏度高,本体聚合过程中需要加入溶剂,转化率控制较低,反应终点需要脱除溶剂和未反应的单体,且回收溶剂和单体中含有SAN低聚物,回用影响产品色度,需定期排放重组分等。

因本体聚合SAN合成过程中SAN熔体的高黏度,显然目前采用微反应器/毫微反应器都是不可能的。但是,采用Buss-SMS-Canzler合作开发的双轴、高扭矩捏合机反应器(见图2)则是有可能的。

图2 Buss-SMS-Canzler合作开发的双轴、高扭矩捏合机反应器

双轴、高扭矩捏合机反应器是巴斯夫公司与拜耳技术服务公司(BTS)在F3工厂(Flexible,Fast and Future Production Processes)中定义的一种微反应器(已在巴斯夫的德国勒沃库森INVITE工厂成功实现了验证),可在无溶剂条件下生产高黏度聚合物,可处理的物料黏度最高达到10 000 Pa·s,而上述SAN熔体黏度最高只达到500 Pa·s,因此,该微反应器是完全可以胜任的。而若采用该捏合机反应器,将可实现SAN树脂的无溶剂合成,并实现接近100%的转化率,省去溶剂回收工序,减少重组分排放。设想的可能工艺路线是“传统聚合釜+捏合机反应器”的两段聚合工艺,即先在第一阶段的传统聚合釜中进行St/AN的本体聚合,达到一定聚合转化率(例如50%)后转入第二阶段的捏合机反应器中继续聚合,直至聚合结束。而熔体SAN冷却切粒工序显然不适合应用微反应器技术,本文不再赘述。

综上所述,在SAN合成单元的本体聚合工序实现微反应器的应用是可能的。

3.4 混炼包装单元应用微反应器的可能性

如前述,ABS生产装置的共混包装单元分为胶粉输送与计量、G-ABS/SAN共混挤出和熔体ABS冷却切粒与成品包装三个工序。对照前述微反应器的独特优势,很显然这三个工序都不适合采用微反应器技术。

4 结束语

(1)ABS树脂若要在未来与以PC、HIPS、PP为代表的品类竞争中胜出,就要实现大幅度技术进步。而要实现这一目标,必须改变现有工艺技术框架的限制和束缚。微反应器以其独特的优势可能成为改变ABS技术走向、带动ABS技术革命的重要选择。

(2)在PBL合成单元PBL-300合成工序,采用微反应器技术或借鉴微反应器思想是可能的。如果能够实现微反应器在附聚增大粒径过程中的应用,技术升级将是革命性的。一是可以将现有一步法PB-300生产工艺变为“PB-100+附聚”的两步法生产工艺,并放弃醋酸作为附聚剂,而选用硫酸、常用无机盐等强电解质作为附聚剂,在提高生产效率的同时,还可省去残余单体脱除工序;二是PB-100的制备可能采用的技术路线是“微反应器+传统聚合釜”的两段聚合工艺,这将打破原有技术路线,形成全新的技术路线,使聚合反应时间成倍缩短。

(3)若暂不考虑生产规模和微反应器的放大问题,在G-ABS合成单元的G-ABSL工序应用毫微反应器是可能的。设想的工艺过程类似于微反应器/毫微反应器制备PB-100的“微反应器+传统聚合釜”两段聚合工艺,将大大强化聚合过程,并大大缩短聚合反应时间。基于微反应器/毫微反应器的特性,G-ABSL凝聚和G-ABS湿粉料干燥两个工序均不适合微反应器的应用。

(4)在SAN合成单元的本体聚合SAN合成工序实现微反应器的应用是可能的。设想的工艺路线是“传统聚合釜+捏合机反应器”的两段聚合工艺,这一工艺路线将实现SAN树脂的无溶剂合成,转化率接近100%,省去溶剂回收工序,并实现重组分排放减排。

(5)对照微反应器的独特优势,共混包装单元的胶粉输送与计量、G-ABS/SAN共混挤出和熔体ABS冷却切粒与成品包装三个工序,都不适合采用微反应器技术。