阀岛在胺液净化撬装设备上的应用探讨

刘明慧 秦统昌

中国石油天然气第一建设有限公司 河南洛阳 471023

在醇胺法脱硫装置中,基于离子交换的胺液净化系统可有效净化胺液,因而得到了越来越广泛的应用。胺液净化撬装设备内仪表较多, 仅气动控制阀门就多达18 台;每一个气控阀门都需要单配3 根电气管线和1 根仪表风线,线路敷设繁琐;且撬装框架空间大小仅为2m(长)×2.5m(宽)×2.3m(高),布线空间狭小,实施难度大。因此,急需采用一种省时、省料、省空间的仪表设计方案,而阀岛的出现解决了这一难题。阀岛与胺液净化撬装设备的数字化控制相适应,其控制系统采用了电控气的集成控制系统,该控制系统不仅节省了阀门布线空间(省去以往大量的电路、气路控制管线材料及安装连接步骤),而且提高了胺液净化撬装设备的自动化程度。

本文以胺液净化撬装设备为例,介绍了阀岛的特性、组成、选型及在撬装设备气控系统中应用的优点。阀岛外观实物如图1 所示。

图1 阀岛外观实物图

1 阀岛的工作原理

阀岛是一种集气动电磁阀、控制器、电信号输入/输出模块于一体的整套系统控制单元。阀岛可以将气动电磁阀、控制器及电信号输入/ 输出模块以多种组合方式灵活地组装成为一个整体,用户端只需将控制总线与阀岛电信号输入/ 输出模块相连,再用气管将电磁阀的输出口连接到相应的气动阀门执行机构上,通过上位机对其进行程序编辑,即可完成阀门所需的控制任务。

2 阀岛的基本特性

阀岛的基本特性如下:

(1)自动化程度高。阀岛具有可调节喷射脉冲,同一阀岛可以输出多种不同的压力,并且采用集中供气、集中排气,减少了进、排气时间。

(2)接口形式多样,方便用户选择。可适用于各种流行的工业现场总线,如AS-i 接口、多针插头接口、PROFIBUS DP 接口等,方便现场设备与上位机之间的通讯。

(3) 故障诊断迅速。阀岛具有自诊断功能,可准确预测或寻找故障,提高了系统的可靠性及可控性。

(4)功耗低、响应快速。阀岛控制功率大部分在1~2W,最小为0.35~0.5W;响应时间10~20ms,可满足各工况条件下对阀门起停时间的要求。

3 阀岛的组成及选型

本文所述阀岛是目前最新形式——模块式阀岛。阀岛由控制器模块、电磁阀、电信号输入/ 输出模块组成。阀岛中央为控制器模块;阀岛右侧为电磁阀,每1个或2 个电磁阀装在带有统一气路、电路接口的阀座上,阀座的次序可以自由选定,个数可增减;阀岛左侧为电信号输入/ 输出模块,提供完整的电信号输入/输出接口。以下就阀岛模块化电信号输入/ 输出元件接口形式和阀岛模块化气动元件的组成做详细说明,并以胺液净化撬装设备的阀岛选型为例,探讨如何对阀岛进行选型。

3.1 模块化电信号输入/ 输出元件接口形式

模块化电信号输入/ 输出元件一般指阀岛电信号输入/ 输出模块与上位机接口的连接形式,接口有多种形式,包括单个接口、多针插头接口、AS-i 接口、CPI现场总线接口等。

(1)单个接口:是指单块气路板,用于远离阀岛的驱动器,通过标准4 针M8 插头(EN 60947-5-2)建立电气连接。单个接口的阀岛通用性强,对控制器无特殊要求,并且其驱动器具有极性容错功能。阀岛插座上带有LED 显示器和保护电路,分别用来显示阀的工作状态和防止过电压保护。在工程上单个接口的阀岛成本比较高,通常不被选用,一般用单个电磁阀和单气路管线代替。

(2)多针插头接口:通过多芯电缆连接多针插头的接口形式,将上位机的控制信号传输到阀岛,大大减少了安装时间。多针插头接口的阀岛可配备最多24 个电磁线圈,相当于4~24 片单控阀或2~24 片双控阀或两种规格的组合。其顶盖上不仅有电气多针插头,而且还带有LED 显示器和保护电路。

(3)AS-i 接口:其显著特点是数据信号和电源电压由同一根2 芯电缆同时传输。电缆形状、颜色有不同标识,方便用户排除极性错误。对于AS-i 接口形式,每个模块通常提供4 个地址,因此一个AS-i 阀岛可安装4 个单控阀或2 个双控阀。

(4)CPI 总线形式:用于CPI 安装系统的阀岛带CP 接口用于连接上位机现场总线节点或控制模块。一个总线接口可实现分散输入/ 输出单元的驱动,其阀岛的驱动有多种协议,常采用PROFIBUS DP 总线协议与上位机通讯。CPI 总线设备将分散的输入/ 输出单元串接起来,最多可连接4 个分支。每个分支可包括16 路输入和16 路输出,并且通过总线电缆可以同时输出电源和控制信号。CPI 总线形式一般用于阀门集中(最多可用于64 个阀门)的开关控制。

(5)阀岛模块化电信号输入/ 输出元件的选型原则为:根据用户所需控制接口、通讯接口的形式及控制阀门的数量来确定模块化电信号输入/ 输出元件的型号。胺液净化撬装设备有18 台阀门需要逻辑控制,根据控制阀门数量、通讯接口形式,阀岛模块化电信号输入/ 输出元件选型为经济型的多针插头接口。多针插头接口形式的阀岛最多可以控制24 路输出,满足18台电磁阀的控制需求。所以此撬的阀岛选用多针插头接口,顶盖上的多针插头采用27 芯EXAIIT4,其作用是将上位机控制信号通过多芯电缆传输到阀岛,控制阀岛完成各项预设功能。

3.2 模块化气动元件

模块化气动元件俗称气路系统,由气路板和电磁阀组成。各气路板由螺丝连接在一起,构成阀体的支撑,气路板主要用作阀岛进气和排气的通道,以及每片阀驱动气缸的工作气路。气路板之间一般由3 个螺栓紧固连接,单个端子部分可以隔离,通过旋开螺丝可以增加气路板,确保快速可靠地扩展阀岛。

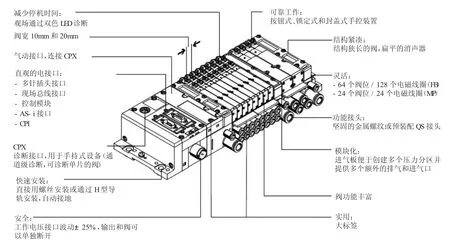

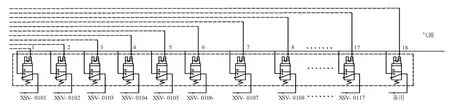

阀岛模块化气动元件的选型原则为:根据撬装设备内控制阀的数量来确定模块化气动元件的功能阀片、气路板等数量。因胺液净化撬装设备内有18 台阀门需要控制,阀岛选择由9 组功能阀片、气路板、安装附件组成。功能阀片的每一片代表2 个二位三通电磁阀,该阀岛共有18 个二位三通电磁阀。气路系统功能图如图2 所示。

图2 阀岛气路系统功能图

4 阀岛应用的场合及优点

4.1 阀岛应用的场合

阀岛一般应用在控制阀门比较密集、数量较多(5台以上)、气路管线敷设长度不超过5m、现场施工操作空间狭窄、自动化控制要求较高的场合。

4.2 阀岛应用的优点

以往装置内的气动控制阀控制配线多,同时采用电缆及仪表风两种管配线方式。控制电缆由接线箱分别引出到控制阀门自带的电磁阀上,电缆敷设多采用穿管或者槽盒敷设,占据大量空间,且电气材料种类、用料较多。仪表风由总仪表风管线分支到气源分配器,再由气源分配器分配到控制阀自带的过滤器上,仪表风线配线繁琐,风线节点多存在漏气点,风线管件繁多,施工环节繁琐。对照传统控制阀的电路与气路配线方式,以阀岛在胺液净化撬装设备的应用为例,对其优点进行分析。

4.2.1 节约电磁阀成本

以往有多个控制阀分散在同一个区域时,随着单配电磁阀防尘、防爆等要求的提高,电磁阀的成本相对也越来越高。而阀岛可以把电磁阀集中成排安装在防水、防尘、防爆的PLC 柜或控制箱内,从而降低了对电磁阀的要求,即大大降低了电磁阀的成本。

4.2.2 节约过滤器、压力表、减压阀成本

以往18 台控制阀门,每一台都需单配压力表、过滤器、减压阀。而阀岛只需在撬装风线主管线进气端加装一套过滤器、压力表、减压阀,即可满足全撬18 台控制阀仪表风的过滤、控制要求,从而大大节约了成本。

4.2.3 节省现场电缆、电气配管材料,简化施工流程

以往18 台阀门每个控制阀需单配电磁阀电源电缆、阀位显示电缆。而使用阀岛,则只需PLC 通过1 根总线电缆与阀岛控制器通讯,再由控制器来控制18 台阀门的进停气。因此,阀岛的应用节省了电缆及保护管的材料,省去电缆敷设、电气配管等施工工序,缩短了施工工期。

4.2.4 节省空间

撬装设备要求结构紧凑,空间小,而仪表设备配线空间不足。阀岛只需将1 根风线软管连接到控制阀门气缸进气接口上,就能满足对阀门的控制,节省了电磁阀、电缆敷设、过滤器、减压阀和仪表管支架的空间。

4.2.5 实现集中控制

阀岛通过其控制器就可以集中控制18 台电磁阀的起停工作,集中控制快速、便捷,故障率低。

4.2.6 节约安装成本

原有布设方式,需要大量的电缆敷设、电缆格兰安装、电缆穿线配管安装、仪表风线镀锌钢管安装、各类线管支架的预制安装,大大增加了人工成本。而阀岛的应用可以减少这些安装步骤,将18 台电磁阀集成在一个阀岛模块内,通过1 根总线与PLC 通讯,通过逻辑控制每一气路的开关,气路软管和快速接头将阀岛与控制阀连接,构成集中控制,连接管路简单,从而节约安装成本。

4.3 阀岛的适用范围

因阀岛气路采用塑料软管敷设,如果长距离供气,其气损耗量势必加大,引起气压降低过多,致使末端气压不足,达不到阀门开启的条件。故不适宜控制距离过长、阀门分散的情况。推荐在短距离范围内、阀门较集中的情况下使用阀岛,比如撬装设备。

5 结束语

在胺液净化撬装设备中,采用阀岛对气控阀门进行集中控制,可以节省大量空间,降低现场设备的初始安装费用,节约昂贵的电缆、格兰、电磁阀、过滤器等材料费用及施工费用,增强了现场控制的灵活性,提高了信号传输的精度,减少了系统运行维护的工作量,可给生产带来巨大收益。