钢筋混凝土预制方桩在新疆库尔勒地区的工程应用

于帅宾 王卫红 王 覃

中化二建集团有限公司 山西太原 030021

随着工程建设领域技术水平的高速发展,地基处理工程施工工艺和机械设备不断更新,高强钢筋混凝土预制桩地基处理方法应用越来越广泛。尤其是在偏远地区的地基处理中,与传统的地基处理方法(灌注桩、CFG 桩)相比,高强钢筋混凝土预制桩地基处理具有突出的优势。

1 设计及施工工艺

从区域地质看,新疆库尔勒地区位于塔里木地台和天山地槽两大构造之间,项目场地为山前洪积平原,勘察查明深度50m 范围内,场地各地层由粉土、粉细砂和粉质黏土构成,地基土同时存在液化、湿陷性、盐碱性等多种不良地质现象。中国石油塔里木油田分公司乙烷制乙烯项目60 万t/ a 乙烯装置工程,位于新疆巴音郭楞蒙古自治州上库综合产业园区石油石化产业园。该乙烯装置包含裂解炉急冷区、分离一区、分离二区、制冷压缩区和主管廊等。为了节约成本,压缩工期,更好地为地基处理设计提供依据,试桩设计采用边长400mm 和500mm 两种钢筋混凝土预制方桩,设计桩身混凝土强度为C45,每种桩型各7 根,其中I 型桩边长500mm、桩长24m,II 型桩边长400mm、桩长16m。由于试桩场地存在两层中密粉细砂,成桩过程中锤击数较多,故采用锤击沉桩工艺,停锤标准:I 型边长500mm 方桩全面进入⑥层持力层厚度不小于1.5m;II型边长400mm 方桩全面进入层持力⑤层厚度不小于1.0m。当桩端标高无法达到时,应继续锤击3 阵,且每阵10 击的贯入度不大于30mm,方可停止锤击。详见表1。

2 施工过程

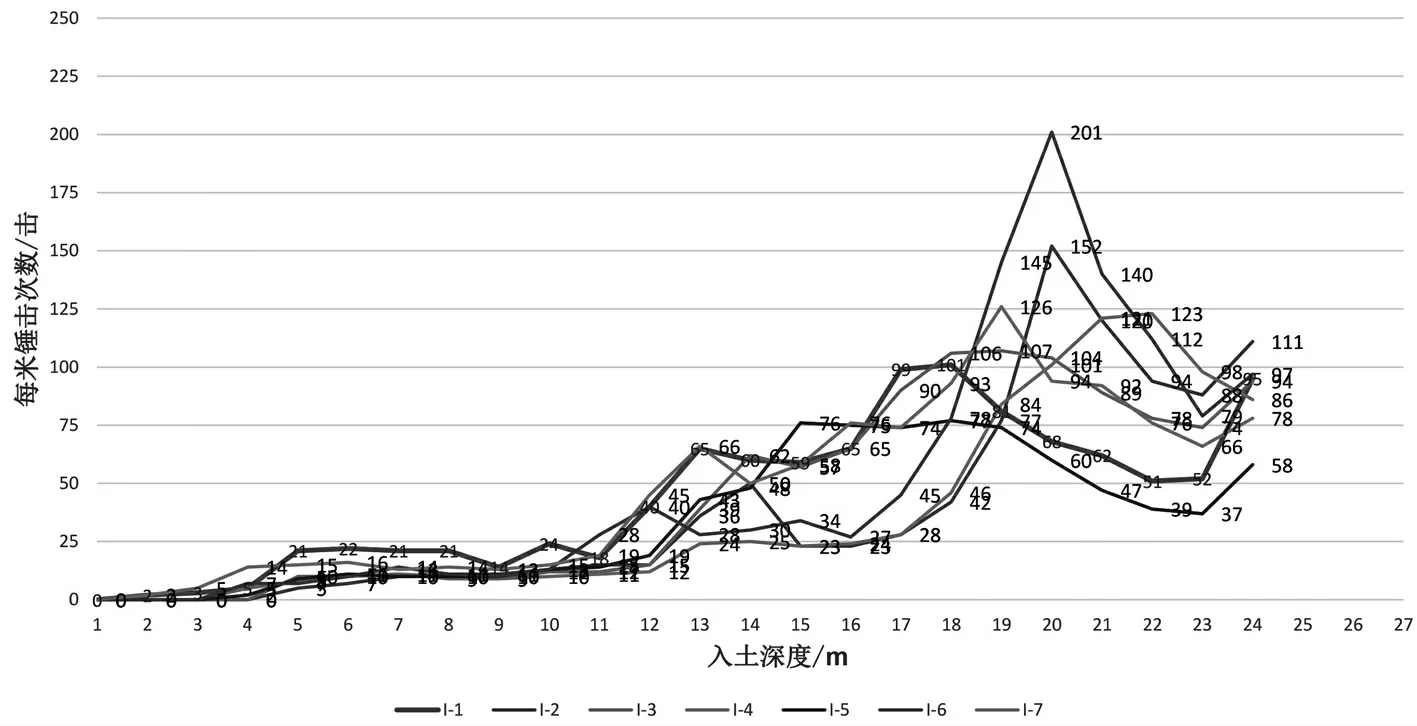

在施工过程中,7 根500mm 预制钢筋混凝土方桩施工采用的桩锤冲击部分质量为10t。表层3m 以上土层密实度相对较差,锤击数0~5 锤;12~14m 密实度有所增加,18~20m 区间地层密实度明显增加,比对地勘报告属于⑤1 层粉细砂;穿过⑤1 层粉细砂锤击数有所降低,最终顺利达到设计桩顶标高。每根桩沉桩用时约25min,最后1.3m 锤击数平均68 击,推算每阵(10击)贯入度约140mm。详见图1。

图1 500mm 预制方桩每米锤击数与入土深度折线图

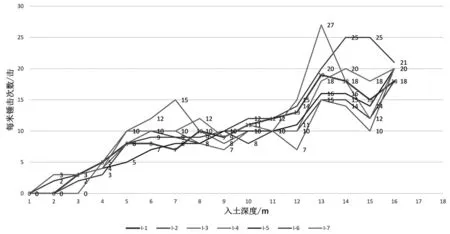

7 根400mm 预制钢筋混凝土方桩施工采用的桩锤冲击部分质量为8t。施工过程中,表层3m 以上土层密实度先对较差,锤击数0~5 锤;12~14m 有密实度有所增加,比对地勘报告应该属于④层粉细砂;穿过④层粉细砂最终顺利达到设计桩顶标高,每根桩沉桩用时约6min。详见图2。

图2 400mm 预制方桩每米锤击数与入土深度折线图

整个施工过程较顺利,可以实现整根预制桩施工,大大节约了施工进度,且桩顶不需要设置桩帽。图3 为柴油垂基沉桩图。

图3 柴油锤击沉桩图

3 结果分析与评价

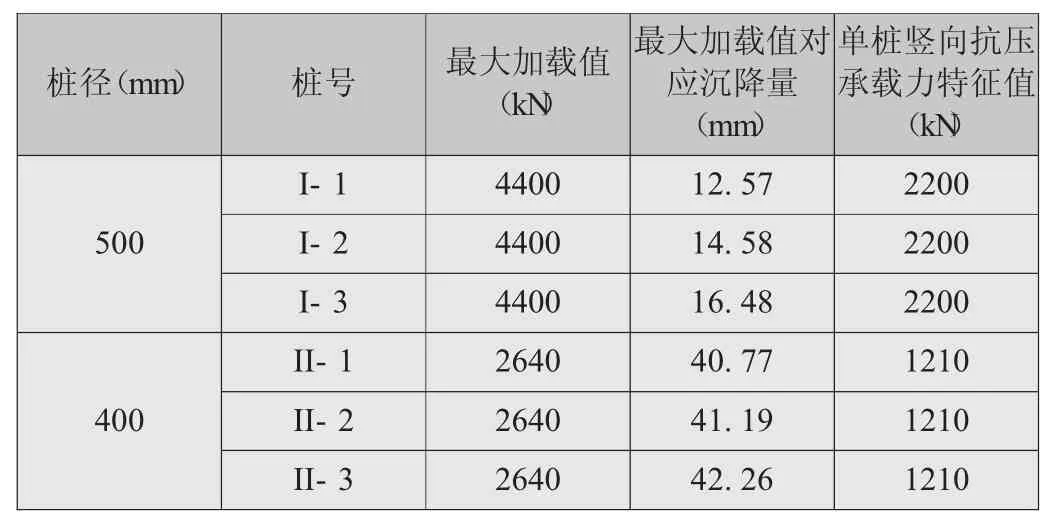

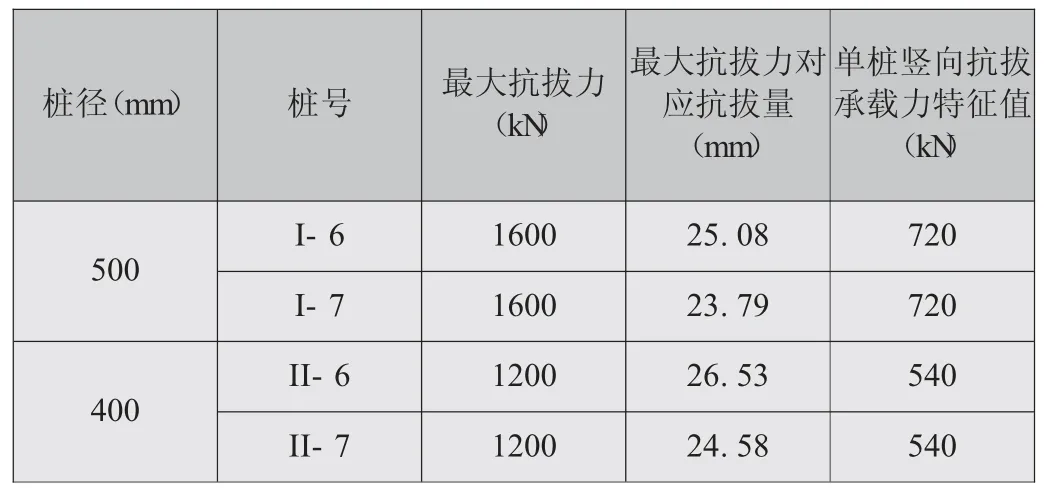

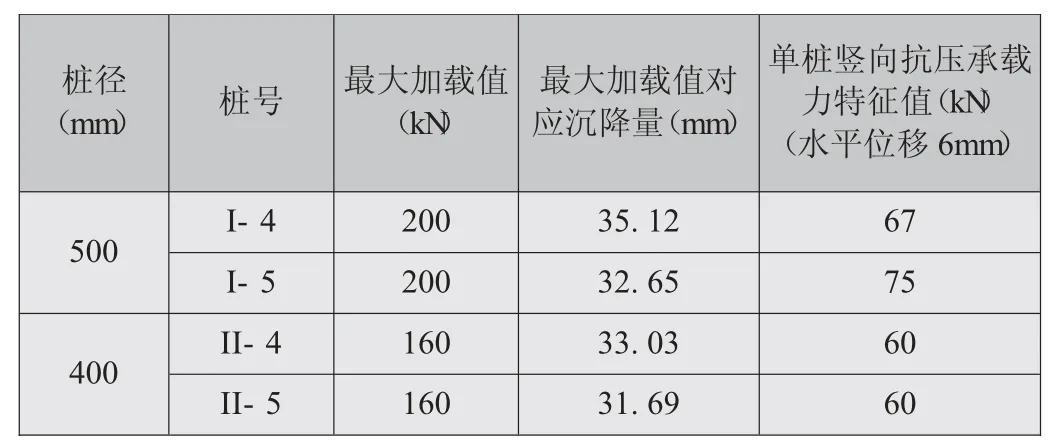

根据设计要求的基桩承载力值,对两种桩型的桩基分别进行了单桩竖向抗压静载试验、单桩竖向抗拔静载试验及单桩水平抗拔静载试验,两种规格方桩的检测结果见表2—表5。

表2 单桩竖向抗压静载荷试验结果统计表

根据试验结果可以看出,基桩的实测承载力值均大于设计预估承载力值,故该基桩的设计参数均能满足建筑物的载荷及变形要求,可以在工程桩的设计中引用。

4 对比分析

4.1 工期

预制方桩桩体为工厂预制,可实现24h 作业,缩短施工工期。且成桩后无需养护,节约验桩时间。从成桩速度上说,预制方桩成桩工序少,操作简单。

4.2 施工质量

表3 单桩竖向抗拔静载荷试验结果统计表

表4 单桩水平静载荷试验结果统计表

表5 基桩承载力值对比(预估/ 实测值)

预制桩是预制成型,桩体强度较高,可达C80。灌注桩成孔时,尤其是冲击成孔须采用泥浆护壁,桩体外侧的泥皮厚,使桩的承载能力难以发挥。而方桩由于是实心桩,故抗剪力可达到管桩的2~3 倍,抗震性能优越。

4.4 环境

预制方桩施工过程中无湿作业,无成孔护壁工艺,不需要清运泥浆,避免了扬尘和道路抛洒等环境污染现象。

4.5 造价

根据以往施工经验,获得相同的承载力值,预制桩要比灌注桩节省约50%的桩基工程费用。方桩在选型时可选用比管桩较小的截面尺寸,承台尺寸可进一步减小,也不需要进行桩孔灌注,经过设计测算可节约15%左右的造价。

5 结论

本课题的研究和实施证明,新疆库尔勒地区采用预制方桩对保证工程质量、进度、环保和节省投资均有积极作用,可成为该区域桩基工程的首选桩型。该课题为今后该地区的地基处理提供了可靠的桩基设计参数和详细的施工工艺,桩基检测的结果可供该地区特殊性地质条件的桩基施工质量控制参考。