关于特殊情况下的石油化工装置排污管的设置

郑家才 孙裕强

南京南化建设有限公司 江苏南京 210048

在石油化工生产中,常常会伴随出现一些污水及废水,若不及时排出,不仅会影响产品的纯度,还会给生产带来一定的安全隐患。最常见的排污方式是在管道或装置上增加排污管,但在特殊情况下无法在管道或设备底部排污时,就要另辟蹊径,采取特有的排污方式。本文采取在管道顶部开孔安装排污管的方式进行排污。

1 工程概况

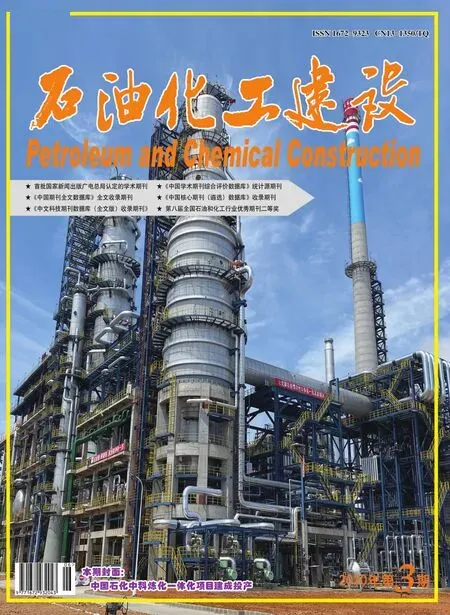

南京南化建设有限公司在苯胺项目上的氢气压缩机进口管道施工时,遇到氢气进口主管为DN800 材质、PSL2 L245 的碳钢管。该管敷设在混凝土地沟中,管道底部和沟面之间的间隙很小,而工艺要求该管需设有排污管,若按常规在底部增加排污管,难度系数很大。经过与工艺设计协商,提出在管道顶部增加排污口的方案,详见图1。

图1 排污管示意图

2 排污管的设计及施工流程

2.1 管口补强

根据规范GB/ T20801.3-2006《压力管道规范工业管道第三部分设计和计算》中6.7.3 项,不需要补强的条件:

(1)符合下列情况之一者不需要进行补强计算,也不需要采取其他措施;

(2)直接焊于主管的螺纹、承插焊管接头(GB/ T 14626-1993、GB/ T 14383-1993),且符合下列各项要求:(a)支管公称直径不大于DN50;(b)Db/ Dh≤1/ 4。

本方案采取DN40 材质为20# 的无缝钢管,故不需要采取补强措施。

开孔补强不是强制性要求,但在有严重性外载荷时仍需考虑补强[1]。

2.2 材料选择

氢气是一种可燃性气体,在管道内流速过大时,与壁管摩擦增强,特别是管道内含有铁锈杂质时,易形成静电火花。为避免氢气泄漏造成燃烧和爆炸事故,氢气管道的管材应采用无缝钢管[2]。

在无设计要求的情况下,排污管的管道和管道组成件应与主管材质相同或高于主材材质,规格在DN40—DN50 之间;若有设计要求,则根据设计要求选择排污管的材质及规格,本方案采取DN40 材质为20# 的无缝钢管。

2.3 施工工艺流程

该工程施工工艺流程为:施工前准备→管道下料→管道焊接→主管钻孔、开坡口→管道安装→管道焊接→无损检测→系统压力试验。

2.3.1 施工前准备

(1)焊接施工前应根据管道材质及相应规范规定,选择合适的焊接工艺评定、编制焊接工艺卡。

(2)焊接材料的质量必须符合国家及有关标准要求,使用的材料应包含焊接材料的质保单合格证;焊接材料的牌号、标记;焊接材料的批号、规格、数量。

(3)焊条要按要求进行烘烤,并且在使用过程中保持干燥。焊条在使用过程中要存放在焊条筒里。

2.3.2 排污管下料、组对及坡口加工

(1)根据设计图纸,在需设排污管的主管顶部开一个精确的孔,采用磁力钻进行开孔,并将开坡口打磨,确保焊接时焊道焊透。

(2)打磨完成后,应及时将管道内因切割而产生的异物清除干净。

(3)根据施工图纸、单线图、现场实测的数据进行下料,将排污管口下口切割成斜45°的坡口,并按施工规范要求将坡口打磨光滑;把排污管从顶部插入,将排污管的下端靠近主管底部。

(4) 焊口组对时,须检查其几何尺寸与角度;焊件组对时,对口间隙应符合焊接工艺卡的要求,既要保证根部焊透又无熔穿性焊瘤;

(5)坡口加工及清理:焊接坡口型式和尺寸按施工规范及焊接工艺卡的要求执行。

2.3.3 焊接

(1)所有的焊接包括承插焊,都应至少为两道焊道。一般情况下可只在管外焊接,在特殊情况下也可以进行内外双焊[3]。

(2)所用焊接方法,焊接电源,极性,焊接材料的牌号、规格及生产厂家,以及预热温度、层间温度均应按相应的焊接工艺指导书进行。

(3)所有对接接头、承插连接应完全焊透。

(4)在焊接下一焊道前, 应清除每层焊道的焊接飞溅和焊渣。

(5)在焊接过程中应采取措施防止咬边、内部凹陷及引弧缺陷等的产生;应避免由于正常重新引弧产生的弧坑缺陷或不连续等缺陷的产生;焊缝接头的焊缝金属应保持均匀并且焊透;焊缝接头上的多余焊缝金属应打磨掉。

(6)一旦开始进行焊接,在焊缝焊完之前,应采取措施防止移位、冲击、振动或可能影响焊缝质量的应力。

(7)严禁在坡口之外的母材表面引弧和试验电流,并防止电弧擦伤母材。焊接时应保证起弧和收弧处的质量,收弧时应将弧坑填满。多层焊的层间接头应错开。

(8)打底焊缝完成以后, 应打磨掉任何可见的缺陷,以及任何可能对下一道焊缝有危害的不连续因素。手工电弧焊应仔细清除焊渣。

(9)对于承插焊接头的装配,应使用一张2mm 厚的纸片,或特殊设计的伸缩环(例如Gap-a-Let 环)放在接缝的底部,保证焊后有1.0mm 的空隙。焊后的最大间隙为3.0mm。

(10)焊接完成后应做好相应的标识。

2.3.4 无损检测

除设计文件另有规定外,现场焊接的管道和管道组成件的承插焊焊缝、支管连接焊缝(对接式支管连接除外)和补强圈焊缝、密封焊缝、支吊架与管道的连接焊缝,以及管道上的其他角焊缝,表面均应进行磁粉检测或渗透检测。对发现的不合格焊缝,经返修后,返修部位应采用原规定的检验方法重新进行检验。焊缝质量合格标准不应低于现行行业标准《承压设备无损检测第4 部分磁粉检测》JB/ T4730.4 和《承压设备无损检测第5 部分渗透检测》JB/ T4730.5 规定的Ⅰ级。检验数量应符合设计文件和表1 的规定。

表1 焊缝检查等级与无损检测比例对着表

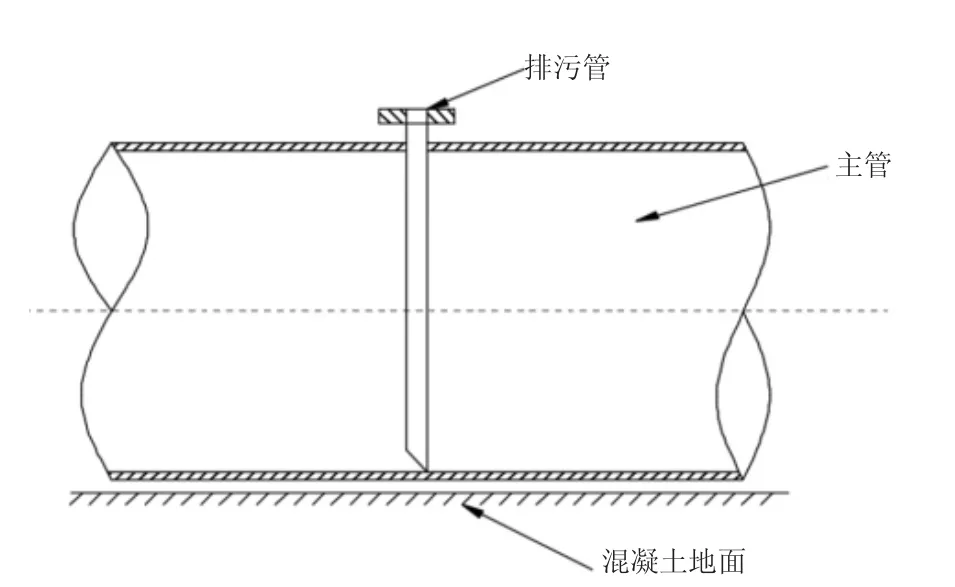

3 阀门及末端软管设置

(1)阀门选择时,可选择球阀或截止阀。若主管内介质为有毒有害性较大的气体时,可设置双阀,以确保生产能够安全、连续、稳定的运行。本工程主管介质为氢气,易燃易爆,无毒无害,故选择单球阀连接。

(2)阀门安装前,应按设计文件核对型号,并应按介质流向确定安装方向(主要针对截止阀)。有固定流向的阀门安装方向应与介质流向一致,安装和搬运时不得以手轮作为起吊点,且不得随意开关阀门。

(3)阀门安装前必须按阀门试压方案的要求进行试验,试验合格后方可使用。

(4)阀门的安装位置和手柄朝向、介质流向必须按图施工。

(5)在排污管排污时,为防止排污液溅出,减少对环境的影响,应在排污管末端增加一组软管,对排污液进行导流,以便对排污液进行有效的处理。若排污液是腐蚀性较强的介质时,建议在软管接头前增加一组不锈钢法兰,软管也应采用不锈钢软管。安装简图如图2所示。

图2 安装简图

4 安全事宜

石油化工是国民经济的支柱产业,在我国现代化建设中有着举足轻重的地位。随着石油化工的快速发展,大量的石化废水排放对环境造成了很大的威胁,废水处理越来越受到关注[4]。在进行排污时应做到以下几点来减少对环境的污染:

(1)采用在管道顶部增加排污口的方案时,必须保证主管内的气态压力为正压,而且要保证气体压力能够将底部的液体通过排污管压出管外。

(2)施工完成后应及时回收余料、废料,严禁乱堆乱放,保持现场清洁,无焊条头和垃圾,做到工完料净场地清。

(3)若主管内是易燃易爆及有毒有害气体时,在排污时,要做好防火、防爆措施,施工人员要带好防毒面具并配备消防器材。

(4)在打开阀门进行排污操作时,操作人员应备好废水容器,排污完毕应确定关严排污阀门之后,才能离开。

(5)在废水处理完成后,操作人员应及时将废水带离现场,对无回用价值的废水采用经济高效的处理技术进行有效处理。

(6)在打开排污阀时,要缓慢开启阀门,且开启不要过大,防止主管气体过多的排入到大气中,污染环境。

5 结语

如今化工行业越来越趋近精密化、复杂化,在设计施工中经常会出现一些特殊情况。工程实践表明,此种在管道顶部增加排污口的方案,排污效果良好,具有设计结构简单、现场安装便捷、节约工程成本,以及能够在特殊情况下经行有效排污的特点。在特殊情况下,可考虑应用于今后的实际生产中。