镍基合金NO6600和NO6625氧气管线焊接工艺探讨

于秀平

山西省工业设备安装集团有限公司 山西太原 030012

1 NO6600 和NO6625 材料理化性能

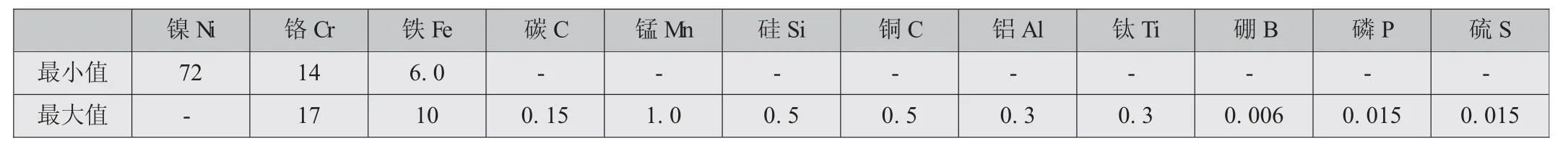

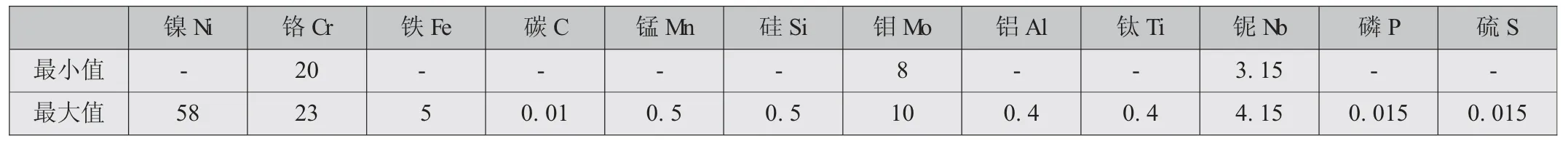

N06600 是镍-铬-铁基固溶强化合金,具有良好的耐高温腐蚀和抗氧化性能、优良的冷热加工和焊接性能,在700℃以下具有良好的热强性和热塑性。NO6625 是镍-铬-钼基固溶强化合金,属于一种对各种腐蚀介质都具有优良耐蚀性的低碳镍铬钼铌合金。合金的强度源于镍铬合金中所含的钼、铌固溶体强化效应。两种材料的物理和机械性能见表1,化学成分见表2 和表3。

表1 N0660 和NO6625 材料的物理及机械性能

表2 NO6600 的化学成分表

表3 NO6625 的化学成分表

因N0660 和NO6625 材料具有良好的耐还原、氧化、氮化介质腐蚀的性能,优良的耐干燥氯气和氯化氢气体腐蚀的性能,以及在室温和高温时都具有很好的耐应力腐蚀开裂性能和机械性能,被广泛应用于煤化工、石油化工、生物化学、冶炼、航空航天等领域,特别是在高温下具有极佳的耐氧化性,因而作为高级耐热合金被广泛应用到氧气输送管道系统。

2 镍基合金材料应用简述

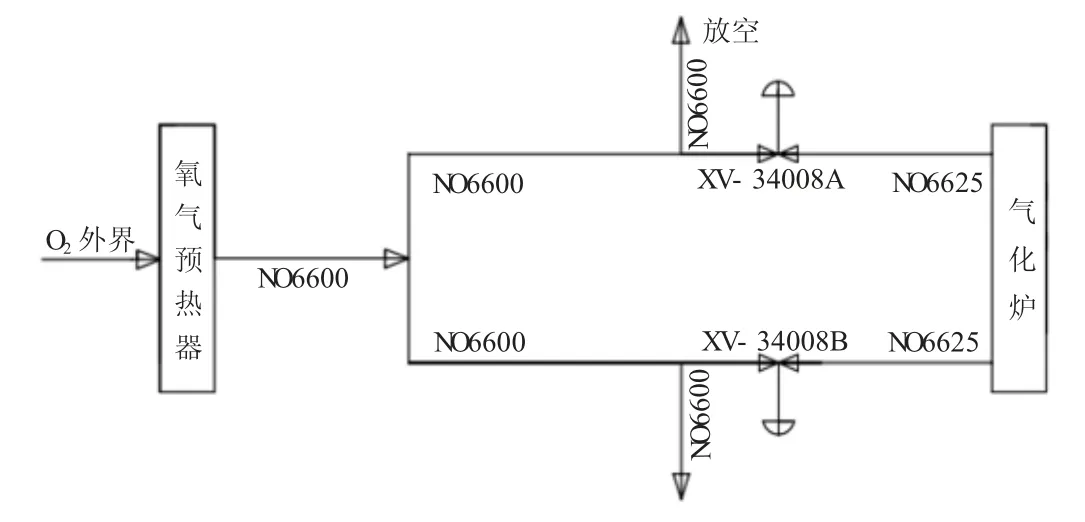

阳煤太化新材料气化技改工程中,其外界氧气经氧气预热器加热后输送至气化炉烧嘴,氧气管线采用NO6600 和NO6625 镍基合金钢管,设计温度为200℃,设计压力为9.13MPa,管道类别为GC1,最大公称管径250mm,无损检测要求100%RT 检测,Ⅱ级合格。工艺流程示意图如图1 所示。

图1 气化技改工程流程示意图

3 焊接工艺特性分析

镍基合金在焊接过程易出现焊缝气孔、焊接热裂纹、未熔合、变形量过大和咬边等缺陷,其中危害较大的是焊缝气孔和焊接热裂纹。

3.1 焊接热裂纹

镍基合金N06600、N06625 材料焊接时,具有较高的焊接热裂纹敏感性,裂纹一般以弧坑裂纹和焊道裂纹形式出现。这主要是由于熔敷金属凝固时,硫、铅、磷或低熔点共晶化合物的液态膜残留在晶界区,在收缩应力的作用下而开裂。其次,若焊接坡口及两侧的污物清理不干净,油污中的硫会导致镍基合金焊缝产生热裂纹。再次,如果收弧时没有填满弧坑和电流衰减时间较短,收弧处熔敷金属量不足,焊缝表面凸凹不平会引起应力集中而产生裂纹。此外,如果焊接电流过大,焊接速度较慢,即焊接线能量较大,层间温度过高会使焊接接头过热产生粗大晶粒, 在粗大晶粒边界上集中了一些强度低、脆性大的低熔点共晶体,在焊接应力的作用下很容易形成热裂纹。

3.2 焊缝气孔

焊缝气孔形成的主要原因:一是氧气、氢气等在熔化的液态镍基合金中溶解度极大, 而在固态溶解度大大减小,镍基合金焊接过程中从高温变冷时,气体在熔敷金属的溶解度也随之下降, 游离出来的气体在流动性较差的液态镍中不能在镍基合金焊缝凝固前完全逸出而形成气孔;二是焊接坡口及其两侧的油污、水分、氧化层清理不干净;三是焊接电流及电弧电压较低,焊接速度过快,即焊接线能量低;此外,焊枪气体保护喷嘴直径较小,保护气体流量过低,气体纯度不高,以及焊条烘干不合格也会造成焊缝气孔。

4 焊接工艺措施

4.1 焊接作业准备

(1)在焊接作业前,必须进行焊接工艺评定,并编制焊接工艺操作规程;

(2)焊接操作人员必须持证上岗,并经考试合格;

(3)焊接机械必须验收合格;

(4)编制焊接作业专项方案。

4.2 坡口形式的选择

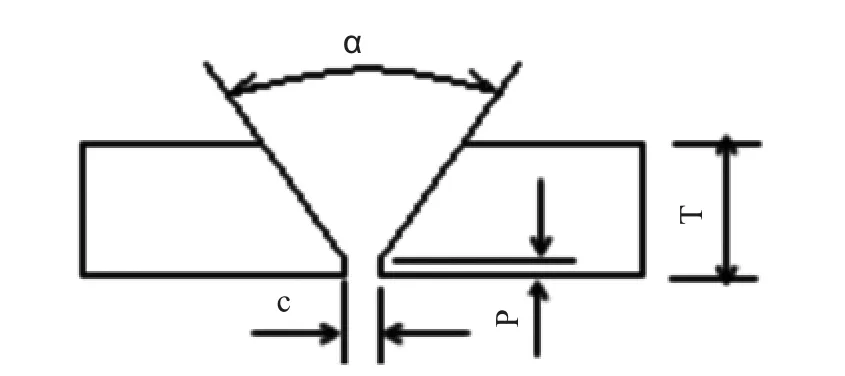

由于镍基合金熔焊与钢相比导热性差、熔透性低,易形成道间和层间熔合不良。为保证熔透,坡口形式应选用大角度和小钝边的V 型坡口。坡口采用机械加工方法加工,管道切口表面应平整,无裂纹、重皮、毛刺和氧化物等。坡口形式见图2。

图2 坡口形式示意图

4.3 焊前清理

清洁彻底是成功焊接镍基合金的重要条件。焊件表面的污染物大都是其表面氧化皮和能够引起焊件脆化的元素,其中表面氧化皮(主要是氧化镍)的熔点要高于母材的熔点,故在焊接过程中焊缝金属当中会形成细小的不连续的氧化物或者夹渣,从而对焊接的质量造成严重影响。坡口及其两侧的污物若清理不干净,油污中的硫也会引起镍基合金焊缝产生热裂纹。

为降低污物对氧气管道焊接的影响,在进行焊接前应用不锈钢丝刷和砂轮片将坡口内外壁20mm 范围内进行处理,将污物、毛刺等去除;而后,以丙酮清洗剂对坡口表面和层间进行清洗。

4.4 焊接方法和焊材选用

(1)焊接方法选择: 管径小于等于DN50 采用钨极氩弧焊;管径大于DN50 采用氩电联焊。

(2)焊材选择:N06600 焊接,焊丝选用ERNi-Cr-3,焊条选用或ENiCrFe-3;N06625 焊接,焊丝选用ERNiCrMo-3,焊条选用ENiCrMo-3。采用钨极氩弧焊打底焊时,焊缝背面应采取氩气保护措施,焊接过程中,焊丝的加热熔化端应始终置于保护气中。钨极氩弧焊保护气体采用氩气,纯度为99.99%。焊条烘烤按照生产厂家要求,焊条在施焊过程中使用保温筒保持焊条干燥。焊材表面的油污,可用丙酮清洗剂溶液去除。

4.5 焊接工艺

选用较小的焊接电流、较低的电弧电压和较快的焊接速度,并采取短弧不摆动或小摆动的操作方法,同时应严格控制层间温度在100℃以下,避免焊接接头过热产生热裂纹。焊缝多层焊时,宜采用多道焊。底层焊道完成后,应用放大镜检查焊道表面。每一焊道完成后,均应彻底清除焊道表面的熔渣和各种缺陷,并且各层焊道的接头应错开。焊前预热不要求,但当焊件温度低于15℃时,应对焊缝两侧300mm 范围内加热至15~20℃。

氩弧焊接前要在管子内焊口附近制作气室,气室内充氩气将空气置换干净后(用干净的棉布绳在根部塞严,并留一小口作为排空气及施焊位置,边揭开棉布绳边焊),再进行焊接。管内充氩流量不宜太大,焊接过程充氩流量选择6~10L/ min,以不使焊缝出现内凹为准。钨极氩弧焊焊枪尽量垂直于焊件,这样能更好地控制熔池的大小,可使喷嘴氩气均匀地保护熔池不被氧化,焊枪喷嘴氩气流量一般为10~12L/ min 为宜。镍基材料导热性、铁水流动性不好,容易热量集中。所以,焊接时采用小电流,且摆幅不宜过大,两边应稍作停顿,确保两边熔好。在填丝过程中,焊丝不得与钨极接触,否则会造成焊缝夹钨和破坏电弧稳定。焊丝加热端部应置于保护气体中,重新焊接前焊丝端部应剪去。

焊条电弧焊填充、盖面焊接,要采用较小热输入、短弧、小摆动的操作方法,以保持电弧电压的稳定。每一层焊道完成后,均应彻底清除焊道表面的熔渣并进行检查,消除各种表面缺陷,检查合格后方可焊接下一层。焊件表面不得有电焊擦伤,不能在焊件表面引弧和熄弧。收弧时应将弧坑填满,弧坑不要急速冷却,防止弧坑热裂纹。多层焊的层间接头应相互错开,每条焊缝应一次连续焊完。焊件完毕后,要及时清理焊缝表面的熔渣及飞溅,焊后不宜做焊后热处理。焊接管径较小时, 宜采取在焊缝两侧加装冷却铜块或用湿布擦拭焊缝两侧等措施,以减少焊缝的高温停留时间,加快焊缝冷却速度。

焊缝表面成形的控制:焊缝应凸起,不得使焊缝拉平或凹下。由于镍基合金表面张力大、流动性差、粘性大、不易成形、易产生氧化等原因,在焊缝平坦或凹下的情况下,容易产生裂纹。

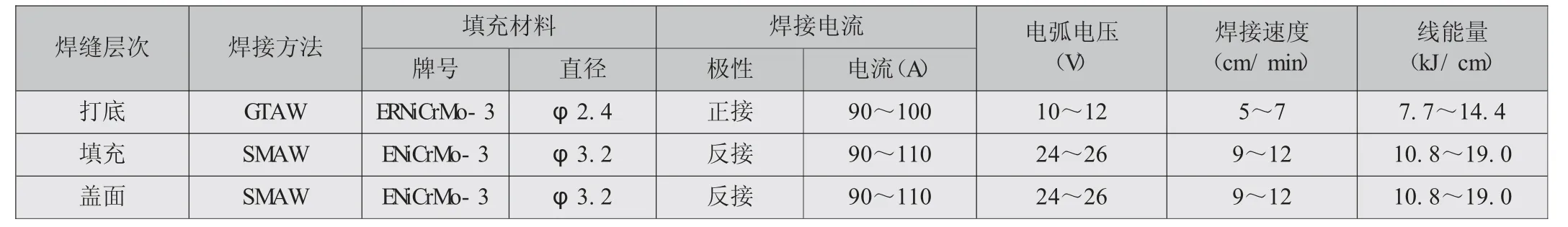

管道对接焊缝焊接工艺参数见表4 和表5。

表4 N06600 管道对接焊缝焊接工艺参数

表5 N06625 管道对接焊缝焊接工艺参数

焊接完毕后, 必须及时将焊缝表面的熔渣及周围的飞溅物清理,焊后表面还应进行酸洗钝化处理。

5 结语

以工程实际应用为基础,通过对镍基合金NO6600和NO6625 材质理化性能总结,分析了镍基合金氧气管道焊接性能,进而对管道焊接工艺进行了探讨和研究,旨在为提高镍基合金氧气管道焊接质量,确保氧气管线系统安全可靠提供保障。