乍得恩贾梅纳炼厂汽轮发电机组故障分析与处理

李江华 王 毅 翟德宏

兰州石化公司 甘肃兰州 730060

在乍得恩贾梅纳炼厂(以下简称NRC)电厂4# 蒸汽轮机组并网升负荷过程中,发现发电机前轴有振动现象,且随负荷升高振动加剧,振动超报警值后仍不见减小,只能采取降负荷的手段控制振动。该机组在某次意外甩负荷后,3# 轴承振动出现随负荷爬升的现象,之后停机报修。检修人员按照机组大修规程,抽取了发电机转子进行清理,并对机组进行了拆解维修。但大修后开机,3# 轴承振动问题依然存在,之后又进行了多次轴系与轴瓦的检查与间隙调整等工作,振动问题仍然没有改善。之后,采用振动分析仪对该机组振动情况进行了全面监测,通过分析判断,完成故障诊断,并提出相应措施,最终振动故障得到解决,机组可长期安全运行。

1 轴系及测量系统简介

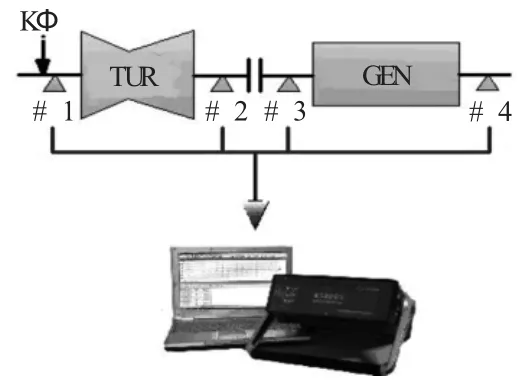

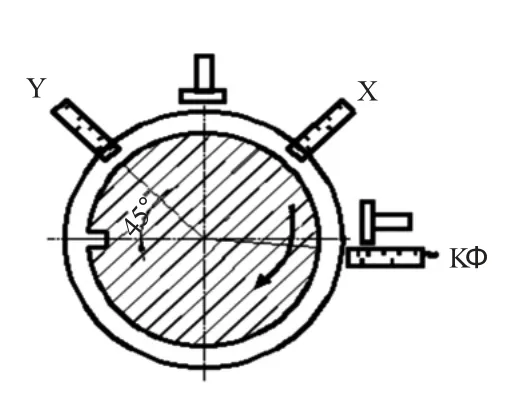

NRC 电厂4# 汽轮机组采用杭州发电设备公司制造的12MW 汽轮发电机组,汽轮机型号为N12-3.43,发电机型号为QFI-W12-2。该机组轴系由2 根转子组成,即汽轮机转子(TUR)和发电机转子(GEN),轴系结构及测量位置见图1。该机组每个轴承垂直中心线左、右45°方向各安装一个轴振传感器(振动传感器布置见图2),键相传感器在机头前箱右侧水平位置,在线监测只监测轴振。本次振动监测在现场临时布置速度传感器监测座振。

图1 轴系结构及测量位置图

图2 传感器布置图

该机组依照制造厂振动标准,轴振90μm 报警,130μm 跳机。

2 原始振动数据分析

2.1 启动过程

机组启动后,首先对升速过程进行振动测量。转速从0~3000 转升速过程中,各轴测量承轴振不超过90μm。

2.2 定速并网

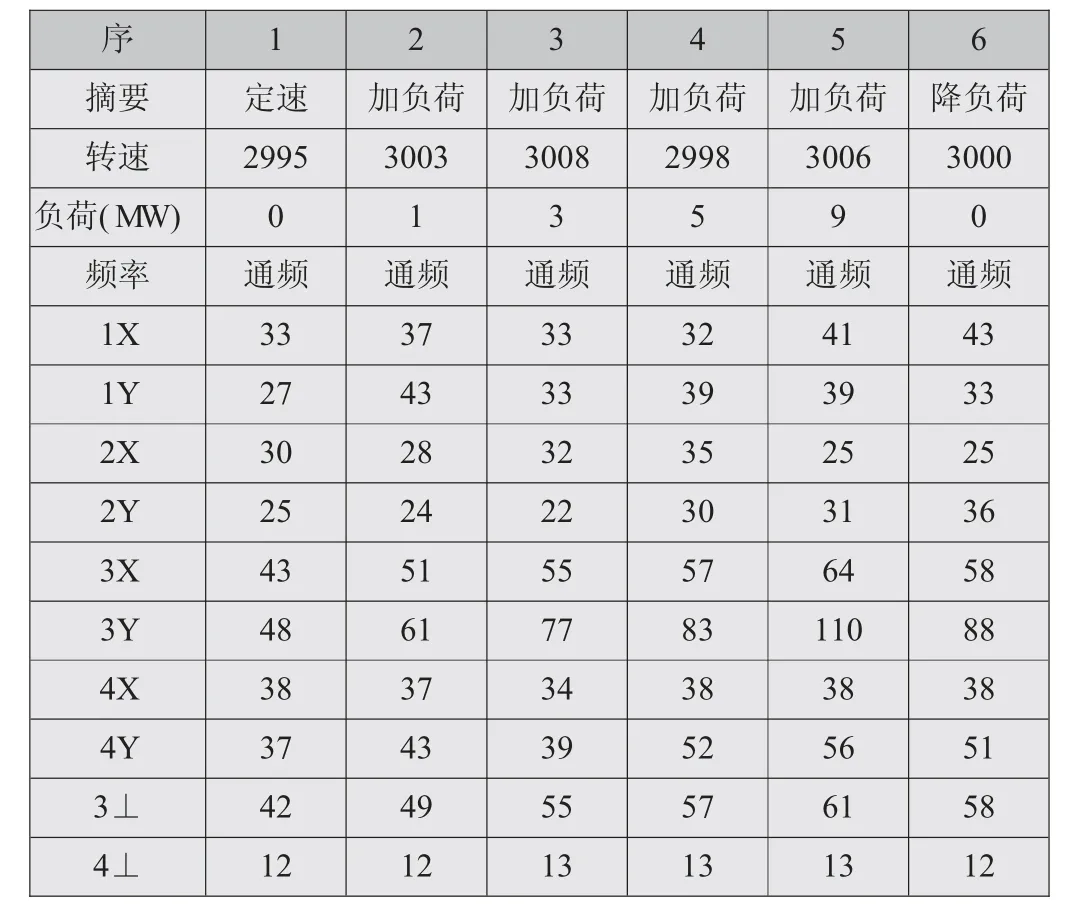

3000 转定速时,各轴承振动达到良好水平(表1 序1);并网运行后,3# 轴承振动随负荷增大(表1 序2-5);负荷升至9MW 时,3X 轴振达到110μm,座振达到61μm;降负荷后(表1 序6),振动缓慢下降。

表1 定速并网过程振动数据

2.3 振动分析

从现场监测升速过程及定速空载的振动数据分析,发电机转子冷态平衡状态良好,振动在合格范围内。但并网后,3# 轴承振动增大至报警值,呈现以下几点特征:

(1)振动与负荷关系成正比;

(2)振动以一倍频为主;

(3)振动随负荷缓慢变化。

以上几点特征符合转子热弯曲现象,需通过现场热平衡处理消除振动问题。经查,电站4# 汽轮发电机组主要通过并入厂外电网为恩贾梅纳提供电力。据记录资料显示,4# 机组并网运行过程中每个月都要发生几十次甚至上百次甩负荷事件,每年都有近千次的甩负荷事件发生,由此可判断该机组发电机转子热弯曲是由甩负荷引起的。当汽轮机转子与发电机转子之间因甩负荷时产生的扭矩突变,使发电机转子部件松动,引起转子发热不均匀或线圈膨胀不畅,都会导致转子产生热弯曲,该机组振动数据符合此类原因引起的热弯曲特征。

3 现场热平衡测试

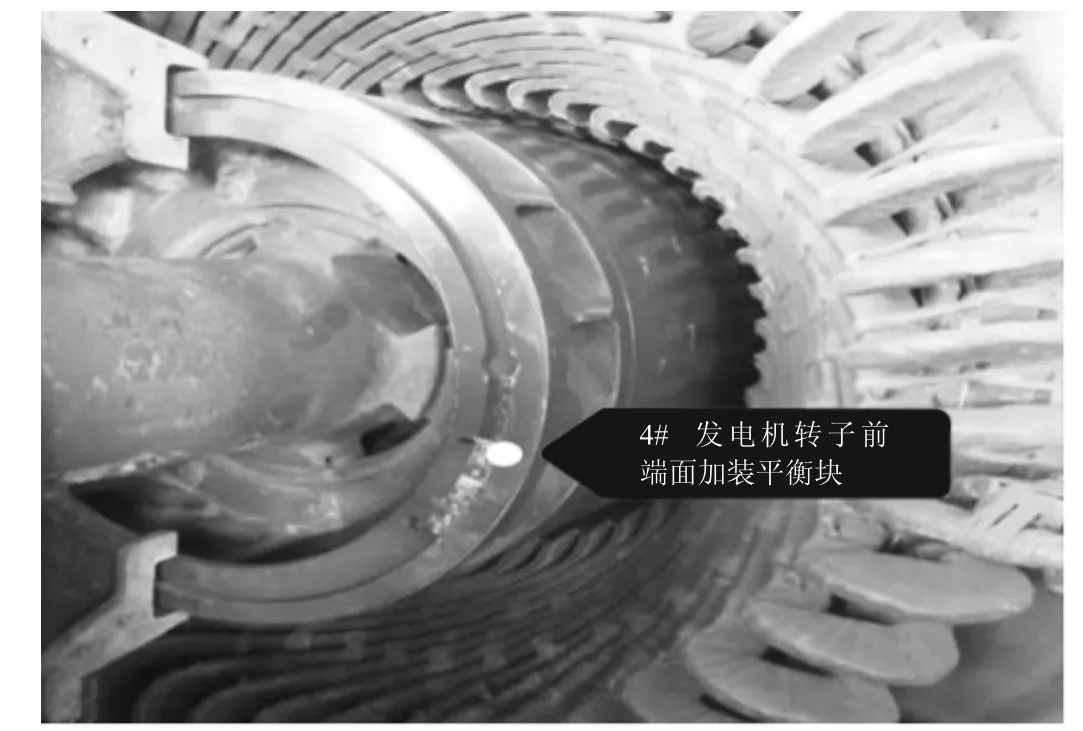

该发电机工作转速的振动大,振动最剧烈的部位在3# 轴承处,超过报警值90μm,所以首先调整发电机的平衡。采用反对称加重的方法[1],分别在发电机的3# 瓦侧加重P3=137g∠160°,4# 瓦侧加重P4=137g∠340°,4# 瓦外侧加重P4 外=30g∠150°。动平衡加重示意图见图3,加重图见图4。

图3 加重示意图

图4 动平衡加重图

4 平衡后振动数据分析

经动平衡后,机组再次启动,升速过程振动保持合格水平,各轴承振动不超过90μm。振动数据见表2。

表2 平衡后机组升速振动数据

平衡后定速,机组各轴承振动均在合格范围内,振动数据见表3 序1。并网升负荷至9MW,3# 轴振从空载时的62μm 降至42μm,3 号座振从39μm 降至17μm。可见,通过现场热平衡处理,机组9MW 负荷运行时振动得到明显改善。

表3 平衡后定速并网过程振动数据

5 结论

NRC 电厂4# 机组因运行过程甩负荷,造成发电机转子发生热弯曲,使机组高负荷运行时振动超标,致使发电机组停机,造成较大的经济损失。通过现场热平衡处理,振动得到明显改善,机组各轴承振动达到合格水平,机组可长期安全运行。若遇类似情况,可参考该方法进行及时的诊断与处理,避免多次开停机反复调整而造成损失与浪费。