基于柔性传感器的固体火箭发动机界面应力监测①

张松涛,金东晖,屈文忠,肖 黎,黄 凯

(武汉大学 工程力学系,武汉 430072)

0 引言

结构健康监测对固体火箭发动机的安全性和可靠性具有重大意义,通过对结构的健康状态进行及时有效的监测得到对结构完整性准确可靠的评估。2005年,Gregory Ruderman在一份关于美国空军导弹健康管理报告中提出,固体仪器发动机是一种具有定期监测功能的固体火箭发动机,通过嵌入力学、化学等监测传感器,能够监测与固体推进剂装药结构力学、化学性能变化有关的参数,实时提供发动机的健康状态[1]。通过发展固体仪器发动机以实现对装药结构内部状态实时监测评估,为发动机的寿命预估提供大量的数据支持;通过掌握发动机的健康状态,进而提升发动机的安全性和可靠性,提高发射的成功率。其中,固体发动机装药结构壳体/绝热层/衬层/推进剂界面的良好粘接是装药结构完整性的保障,然而界面的粘接性能受到界面材料的差异、粘接工艺及环境条件等诸多因素的影响。在固体发动机装药结构中,由于推进剂、衬层、绝热层、壳体的热膨胀系数相差较大,其中壳体的热膨胀系数比推进剂低了一个数量级,导致降温冷却过程中界面受到推进剂收缩引起的拉扯力,进而使装药结构各个界面在整个寿命周期内产生较高的界面正应力;在装药结构的端部区域还会存在剪切应力分量。如今界面失效影响装药结构性能的问题随着发动机的广泛应用日益增多,因此在发动机重要结构的健康监测中,对界面力学性能的监测显得尤为重要,嵌入式柔性传感器为装药结构界面应力的实时原位监测提供了可能,通过嵌入式传感器实时反映界面状态,同时获得大量的传感数据为界面力学性能研究提供数据支持。

国外学者针对嵌入式传感器监测和表征结构力学性能已经做了许多相关研究[2-4]。2016年Giuseppe TUSSIWAND等研究人员通过在推进剂装药结构中埋入应变片式DBST(Dual Bond Stress and Temperature)传感器,利用传感器测量结构内的应力状态进而表征推进剂的老化状态,为装药结构的寿命预测提供数据基础[5]。2015年,Craig Lopatin和Dan Grinstein提出一种基于磁感应激励和光纤传感器的变形测量方法,利用主动传感技术表征相接触材料的特性,并提出该方法用于检测推进剂老化的可能性[6]。Anhduong Q Le在2011年研究了两种基于嵌入式传感器径向应力读数的脱粘检测方法,得到了脱粘的面积大小与传感器读数之间的定量映射,通过传感器输出数据估计火箭发动机脱粘的程度[7]。

国内利用嵌入式传感器对发动机进行健康监测研究方兴未艾。2006年,火箭军工程大学常新龙研究论证FBG 光纤传感器应用于复合材料固体火箭发动机进行结构健康监测的可行性[8],并于2018年将FBG传感器埋入推进剂/衬层界面进行了粘接性能测试试验[9]。海军航空工程学院董可海等于2013年设计了埋入界面应力传感器的粘接试件,研究并验证了嵌入式传感器以及设计的结构和选择的胶粘剂的可行性,为嵌入式传感器的研究提供技术支持[10]。

对于应变片式DBST等粘接界面应力传感器,由于传感器材料模量大于装药结构界面材料模量,传感器和界面不相容而影响界面的力学性能,且粘接界面应力传感器目前均用于界面正应力的测量,而未涉及剪应力的测量应用。

本文提出一种基于低模量柔性传感器的界面应力测试方法,将柔性传感器预先埋入装药结构界面试件中,通过进行扯离实验以及剪切拉伸实验,分别研究了柔性传感器用于装药结构界面正应力和界面剪应力监测的可行性,验证了基于NI虚拟仪器系统和LabVIEW图形化软件的界面应力监测系统的可靠性。

1 监测系统构成

1.1 柔性压阻传感器

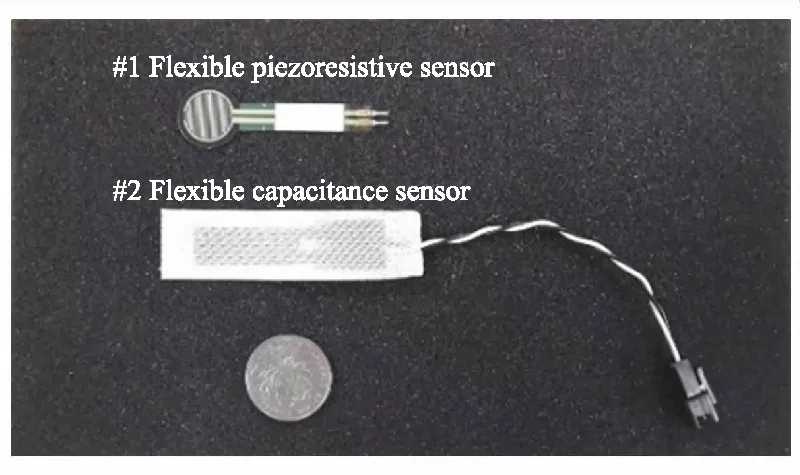

监测系统硬件部分由柔性传感器、PXIe-4082数据采集卡和计算机组成。柔性传感器如图1所示。图1中,1号柔性压阻传感器是一种薄膜聚合物传感器,由导电介质和柔性基底材料组成,有效区域为半径7.34 mm的圆,面积为169 mm2,厚度0.5 mm,测力最大能达到1000 N,具有高灵敏度和良好的稳定性。

图1 柔性传感器Fig.1 Flexible sensors

式(1)[11]对压阻材料的压阻现象进行了解释,传感器的电阻变化主要是敏感区域的几何变化以及压阻材料之间隧道效应的距离变化所致。

(1)

式中J为隧道电流密度;V为电势差;e为电量;m为电子质量;h为普朗克常数;d为压阻材料之间的距离;λ为能量常数;A为隧道效应发生的截面积。

由式(1)可知,随着作用在压阻传感器表面的压力增大,导电介质材料间距d减小,其输出电阻值R将相应减小。因此,通过测量埋入界面试件的柔性压阻传感器的输出电阻,能够实现对界面正应力的监测。

1.2 柔性电容传感器

图1中,2号柔性电容传感器由上下对称的两层保护层,两块电极层以及中间一层介电层组成,电极层长30 mm,宽10 mm,厚0.5 mm,具有良好的线性度和高延伸性,拉伸应变能达到100%,并仍保持良好的稳定性。由于推进剂/衬层/绝热层等材料的粘弹特性,在冷却固化等温度变化过程中,材料将产生较大变形,适用于微应变测量的常规应变计无法满足测试要求。

式(2)对平板电容器的电容大小进行了解释,传感器的电容变化主要是两块电极层正对面积变化以及电极层间距变化所致。

C=εε0S/d

(2)

式中ε为相对介电常数;ε0为真空介电常数;S为电极层的正对面积;d为电极层的间距。

由式(2)可知,随着作用于上下电极层的剪切力增大,两块电极层正对面积S减小,导致传感器输出电容值C的减小。因此,通过测量埋入界面试件的柔性电容传感器的输出电容,能够实现对界面剪应力的监测。

1.3 软件设计

为了达到对传感器电阻电容数据的采集、显示和储存的目的,基于NI虚拟仪器系统和LabVIEW图形化软件开发并设计了固体发动机界面应力监测系统。

监测系统基于数据采集卡PXIe-4082开发LabVIEW应用程序实现对柔性传感器的输出电阻、输出电容的实时监测。软件主要由三个模块组成,分别是采集通道的配置、数据采集和显示、数据文件自动储存。监测系统的前面板如图2所示。

图2 监测系统前面板Fig.2 Monitoring system front panel

2 推进剂/衬层界面正应力监测实验

为了验证柔性压阻传感器监测界面正应力的可行性,将压阻传感器嵌入圆形试件推进剂/衬层界面,由监测系统对圆形试件在扯离过程中传感器输出电阻进行实时监测,结合传感器自身的标定压阻曲线,定量表征扯离过程圆形试件界面正应力变化情况。

2.1 传感器的标定

柔性压阻传感器的压阻特性受温度、界面曲率、材料适应性、材料差异性等因素影响较大,因而在嵌入界面前,为了测量并验证压阻传感器的压阻性能,要对每一个传感器在趋近于使用环境下进行标定,减小由于个体性的差异引入的实验误差,确保实验中传感器输出电阻数据的真实可靠。

本文利用BOSE压力机(型号:1516DMW-100)对传感器施加0~50 N的压力荷载,根据传感器的工作性能以及应用经验,压阻传感器输出电导率与施加的压力呈线性关系,通过MATLAB在0~20 N范围内对输出电导率进行线性拟合得到传感器在0~20 N荷载下的压阻曲线如图3所示。根据20~50 N的荷载大小对得到的压阻曲线进行可靠性验证,利用压阻传感器0~20 N的压阻关系线性外推应用于扯离实验的正应力量化计算中。由于传感器标定环境与试件内受力环境不完全一致,实验值与真实值仍会存在一定误差。

图3 柔性压阻传感器拟合曲线Fig.3 Flexible piezoresistive sensor fitting curve

图3中,曲线纵坐标为电阻的倒数电导率G。在标定过程中,随着压力的增大,电阻减小,电导率呈线性增大,电导率与压力的函数关系如下式:

G=5.374 9×10-5F-7.660 1×10-5

(3)

2.2 圆形扯离试件制备

在粘接界面埋入传感器,传感器不能影响界面的正常工作和强度,同时传感器埋入的位置要能准确反映界面的力学特性。因此,参照GB 11211—1989 《硫化橡胶与金属粘合强度的测定 拉伸法》[12]制备了圆形扯离试件,实验将柔性压阻传感器埋入试件推进剂/衬层界面。

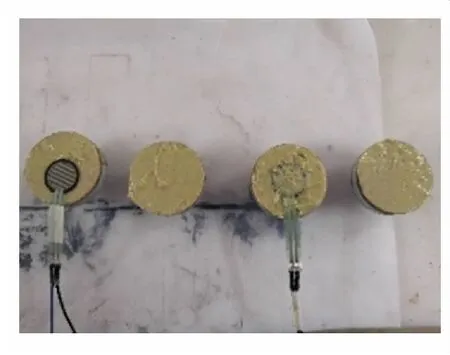

按照工艺要求,准备两个贴有绝热层的标准圆形金属块,直径40 mm;利用锉刀对绝热层表面进行打磨处理使绝热层与衬层贴合;打磨完成,于绝热层表面均匀涂覆1 mm衬层;将压阻传感器粘贴于衬层表面,按压使传感器与衬层紧密贴合;最后进行装药处理,并放置于工装合模,此时外接万用表测量试件中压阻传感器的输出电阻值为149 Ω,确保传感器嵌入界面后处于正常工作状态,放入50 ℃恒温烘箱进行7 d固化。埋入柔性压阻传感器的圆形试件制备完成后,取出试件。圆形扯离试件制备过程如图4所示。

(a) Embedding sensors

(b) Specimen curing图4 圆形扯离试件制备Fig.4 Round tensile specimen preparation

2.3 扯离实验

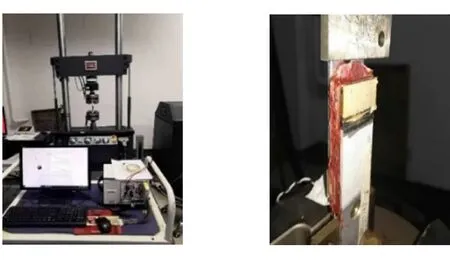

利用MTS拉伸机控制位移施加荷载,持续对圆形试件扯离,最终达到破坏。扯离实验进行的全过程,由监测系统对柔性压阻传感器的输出电阻进行实时采集。实验装置及破坏过程如图5所示。

(a) Experiment device

(b) Undamaged state

(c) Damaged state图5 扯离实验装置及破坏过程Fig.5 Image of tensile experimental device and destruction process

2.4 实验结果及分析

拉伸机对圆形试件施加荷载过程中,荷载-位移曲线如图6(a)所示。随着扯离实验的进行,荷载随着位移的增大同步增大,位移达到0.338 2 mm时,荷载达到最大值608.8 N,圆形试件发生破坏。经计算,试件的扯离强度为0.484 MPa。

(a) Load-displacement

(b) Output resistance-time

(c) Stress-time图6 圆形试件实验结果曲线Fig.6 Round specimen experimental result curves

监测系统程序在扯离开始前运行确保实现对扯离全过程的监测,由监测系统实时采集到的压阻传感器在扯离过程中的电阻数据,结合图3标定的压阻曲线对界面正应力进行计算。图6(b)为输出电阻随时间变化曲线,在0~31 s未拉伸时间内,电阻传感器于静止未拉伸状态的输出电阻稳定在374 Ω左右,零点漂移的最大值为5 Ω,远小于拉伸过程中输出电阻3000 Ω的变化量级。因此,认为压阻传感器的零点漂移问题对于扯离试件正应力测试的影响很小,所测电阻变化仍能真实反映扯离过程正应力的变化情况。随着扯离的进行,在31~154 s电阻由374 Ω逐渐增大至最大值3705 Ω,154 s后电阻值的下降是拉伸机在试件破坏后再次下降压上柔性传感器所致;图6(c)为界面正应力随时间变化曲线,在0~31 s未拉伸期间界面正应力基本保持稳定,应力大小为0.408 5 MPa;在54~141 s的扯离过程中,界面正应力缓慢减小至最小值,正应力大小为0.029 7 MPa;在154 s圆形试件完全破坏。

图6(c)在扯离过程中,前后半段正应力下降速率差别明显,分析原因为前半段时间拉伸机施加拉力导致工装并固化后的试件中衬层/推进剂界面的压应力逐渐减小,界面正应力下降明显;后半段时间拉伸机施加拉力,试件中衬层/推进剂界面的压应力减小至零,由于推进剂/衬层间的粘结强度的存在,施加的拉力不影响界面的粘结强度,但界面的粘接性能随着扯离的进行逐渐降低,直至破坏,因而后半段界面正应力下降速率远低于前半段。

根据厂家提供的技术指标,圆形试件扯离强度不低于0.8 MPa,本文中扯离实验得到试件扯离强度为0.484 MPa。分析原因为,在圆形试件的制备过程中,由于制备工艺的不完善导致圆形试件初始强度降低,扯离强度无法达到要求。需要深入完善装药结构试件的制备过程,提高试件的制备工艺,如衬层的均匀化涂覆、传感器与衬层/推进剂的压紧贴合、恒温箱内工装固化等,提高试件的粘接强度以达到厂家的强度要求综合以上扯离实验结果分析,埋入圆形试件推进剂/衬层界面的柔性压阻传感器,能够很好的感知同一界面的不同状态,并定量的表征界面正应力的变化情况。圆形试件推进剂/衬层界面埋入柔性压阻传感器后,相较于壳体/衬层界面以及壳体、衬层、推进剂材料的自身粘接强度,试件从嵌入柔性压阻传感器的推进剂/衬层界面发生断裂破坏,证明该界面的粘接强度最低;由于扯离强度低于厂家标准,说明嵌入传感器后,导致推进剂/衬层界面的粘接强度受到影响,有一定程度的降低。在以后的实验中,另外还需要提高试件的制备要求,进一步提升嵌入式传感器圆形试件的扯离强度。

3 界面剪应力监测实验

为了验证柔性电容传感器监测界面剪应力的可行性,将电容传感器嵌入矩形试件绝热层/绝热层界面,由监测系统对矩形试件在剪切过程中传感器输出电容进行实时监测,定性表征剪切过程矩形试件界面剪应力变化情况。

3.1 矩形剪切试件制备

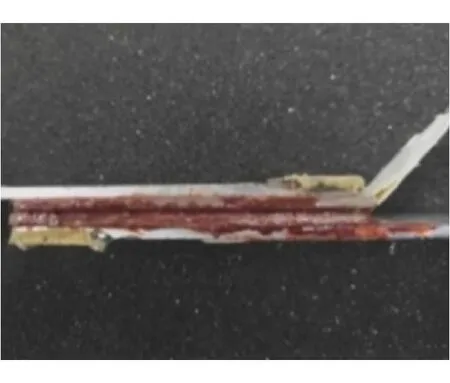

参照GB/T 13936—1992 《硫化橡胶与金属粘接拉伸剪切强度 测定方法》[13]制备了矩形剪切试件,剪切实验将柔性电容传感器嵌入绝热层/绝热层界面。

按照工艺要求,准备两块长100 mm,宽25 mm的标准矩形金属片,两块相同大小的绝热层,长50 mm,宽22 mm,厚2 mm。为了使界面粘接紧密,分别对金属片以及绝热层进行打磨。胶粘剂730-1∶730-2以1∶4.5的混合比例进行混合,充分混合后,对打磨好的金属片和绝热层进行粘接;于绝热层表面贴上柔性应变传感器,利用730胶粘剂粘接绝热层、传感器、绝热层,置于工装压实固化3 d。埋入柔性传感器的矩形剪切试件制备完成,外接万用表测量试件中传感器的输出电容值为300 pF,确保传感器嵌入后处于正常工作状态。矩形剪切试件如图7所示。

(a) Embedding sensor

(b) Specimen curing图7 矩形剪切试件制备Fig.7 Rectangular shear specimen preparation

3.2 剪切实验

利用MTS拉伸机控制位移施加荷载,持续对矩形剪切试件进行剪切拉伸,最终试件发生破坏。剪切实验进行的全过程,由监测系统对柔性电容传感器的输出电容进行实时采集。实验装置及试件破坏过程如图8所示。

(a) Experiment device (b) Stretching process图8 剪切实验装置及破坏过程Fig.8 Image of shear experimental device and destruction process

(a) Load-displacement

3.3 试验结果及分析

拉伸机对矩形试件施加荷载过程中,荷载-位移曲线如图9(a)所示。随着剪切实验的进行,荷载随着位移的增大同步增大,位移达到2.188 mm时,荷载达到最大值428.4 N,矩形试件发生破坏。经计算,试件的剪切强度为0.389 MPa。

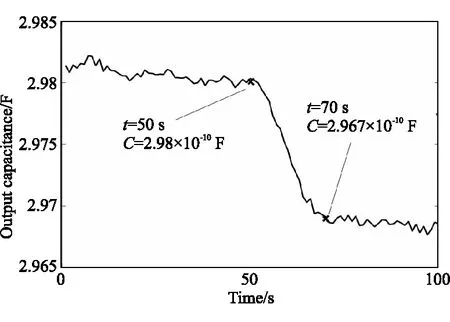

(b) Output capacitance-time图9 矩形试件实验曲线Fig.9 Rectangular specimen experimental result curves

由监测系统程序实时采集到的柔性电容传感器在剪切拉伸过程中的电容数据,得到传感器输出电容随测试时间变化曲线如图9(b)所示。

由图9(b)可知,在0~50 s未拉伸期间,电容传感器于静止未拉伸状态输出电容稳定于298 pF,零点漂移的最大值0.2 pF,同样小于拉伸过程中输出电容2 pF的变化量级。因此,认为电容传感器的零点漂移问题对于剪切试件剪应力监测的影响较小,所测电容变化仍然能够真实反映剪切过程中剪应力的变化情况;运行至50 s,电容值逐渐减小,减小的原因认为是随着剪切的进行,绝热层/绝热层界面的剪应力逐渐增大,电容传感器上下电极层产生相对位移,正对面积减小导致输出电容相应减小;拉伸至70 s,电容稳定于296 pF。在70 s,矩形剪切试件在绝热层/绝热层界面发生破坏。

综上剪切实验结果分析,埋入矩形试件绝热层/绝热层界面的柔性电容传感器,能够感知同一界面的不同粘接状态,并定性的表征界面剪应力的变化情况。矩形试件绝热层/绝热层界面埋入柔性电容传感器后,相较于壳体/绝热层界面的粘接强度,试件从嵌入柔性电容传感器的绝热层/绝热层界面脱开并破坏,说明绝热层/绝热层界面的粘接强度在矩形试件中最低。根据厂家提供的技术指标,矩形试件剪切强度不低于0.4 MPa,文中剪切拉伸试验得到试件剪切强度为 0.389 MPa。剪切强度略低于厂家标准,说明绝热层/绝热层界面强度在嵌入电容传感器后降低,但受到的影响较小。在以后的实验中,需要进一步提高试件的制备要求,提升嵌入式传感器矩形试件的剪切强度。

4 结论

本文提出一种基于柔性传感器的装药结构试件界面应力监测方法,结合NI虚拟仪器系统和LabVIEW图形化编程软件开发设计界面应力监测系统,研究了两种柔性传感器对于试件界面应力监测的可行性,有以下结论及展望:

(1)设计并制备了装药结构界面试件,基于柔性传感器、NI虚拟仪器系统和LabVIEW图形化编程软件自主开发设计了一套装药结构试件的界面应力监测系统。

(2)设计并开展扯离实验和剪切实验实时监测装药结构试件的界面应力,同时对监测系统的可行性进行验证。实验结果表明,嵌入推进剂/衬层界面的柔性压阻传感器在扯离过程中输出电阻随界面正应力减小而增大,结合标定曲线,实现了对圆形扯离试件界面正应力的监测和定量表征;嵌入绝热层/绝热层界面的柔性电容传感器在剪切过程中输出电容随界面剪应力增大而减小,实现了对矩形剪切试件界面剪应力变化的监测和定性表征。

本文只针对柔性传感器监测试件级界面应力的可行性进行了研究,装药结构试件与实际固体火箭发动机装药结构存在一定的差异,后续将继续在本文的实验基础上继续开展大量实验,研究温度、振动等环境因素对嵌入式传感器测试的影响,进一步考察监测系统对界面应力进行长期有效监测的可靠性。在将来的工程应用中,通过将柔性传感器埋入固体火箭发动机装药结构的衬层/推进剂界面,实时监测界面应力随老化程度的变化情况,对装药结构的寿命进行初步的预测评估,对固体火箭发动机的安全性和可靠性研究有着重要参考意义。