偏置斜切喷管固体火箭发动机推力计算方法①

王立武,李春艳,李 瑛,林志远,刘 沛

(1.中国航天科技集团有限公司四院四十一所 固体火箭发动机燃烧、热结构与内流场国防科技重点实验室,西安 710025;2.西北工业大学 燃烧、热结构与内流场重点实验室,西安 710072;3.火箭军装备部驻西安地区第一军事代表室,西安 710025)

0 引言

对于多级导弹,级间分离方案直接影响导弹飞行的成败,故导弹级间分离问题是导弹设计中迫切需要解决的问题[1-2]。按照分离冲量的来源,导弹的级间分离一般有热分离和冷分离两种形式,两种分离方式各有其优缺点[3-6],导弹一、二级分离常采用热分离方式,二、三级分离和弹头与弹体分离常采用冷分离方式[7-8]。由于冷分离方式的分离冲击载荷小、级间段较短、导弹结构简单,是战术导弹优先选择的级间分离方式[9]。级间分离固体发动机以其短时间、大推力等特点,广泛用于导弹级间冷分离过程,为级间分离提供分离冲量,提高级间分离的可靠性。

目前,级间分离发动机结构主要包括三种情况:(1)喷管仅偏置不斜切;(2)喷管不偏置仅斜切;(3)喷管既偏置又斜切。针对第一种情况,由于喷管扩张段是轴对称结构,可采用常规方法计算发动机推力。针对第二、三种情况,发动机工作过程中,发动机推力方向并不是喷管扩张段轴线方向,实际推力方向与喷管扩张段轴线方向存在一个夹角,即推力偏斜角。由于喷管结构的特殊性,喷管为非轴对称结构,常规固体发动机推力计算方法已不再适用[10-13]。文献[14-17]建立了采用流场仿真计算推力的方法,该方法适用于第二种情况,但需要经过建立物理模型、网格划分、内流场求解及后处理等过程,计算量较大,在发动机设计过程中,由于需要反复优化喷管结构,必须对每个模型进行推力计算,该方法耗时过长。此外,文献[18-21]等推导了适用于第二种情况的推力计算方程,通过编写计算程序,可以有效计算发动机推力。然而,针对最为复杂的第三种情况,由于喷管结构同时存在偏置和斜切,第二种情况的推力计算方法已不再适用,目前没有建立推力和推力偏斜角计算公式,流场仿真方法虽然可行,但计算时间过长,严重制约了此类发动机的研制周期。

为此,本文针对采用偏置斜切结构喷管的固体发动机,提出了适用于此类发动机的推力和推力偏斜角计算方法,只需要输入初始参数即可完成推力和推力偏斜角计算,可大幅减少此类发动机推力和推力偏斜角的计算时间。通过预示推力性能与实测发动机实验数据的对比分析,阐明了该方法的有效性及推力性能的预示精度,揭示了推力偏斜角产生的原因,并针对此类发动机的设计给出了建议。

1 推力和推力偏斜角计算方法

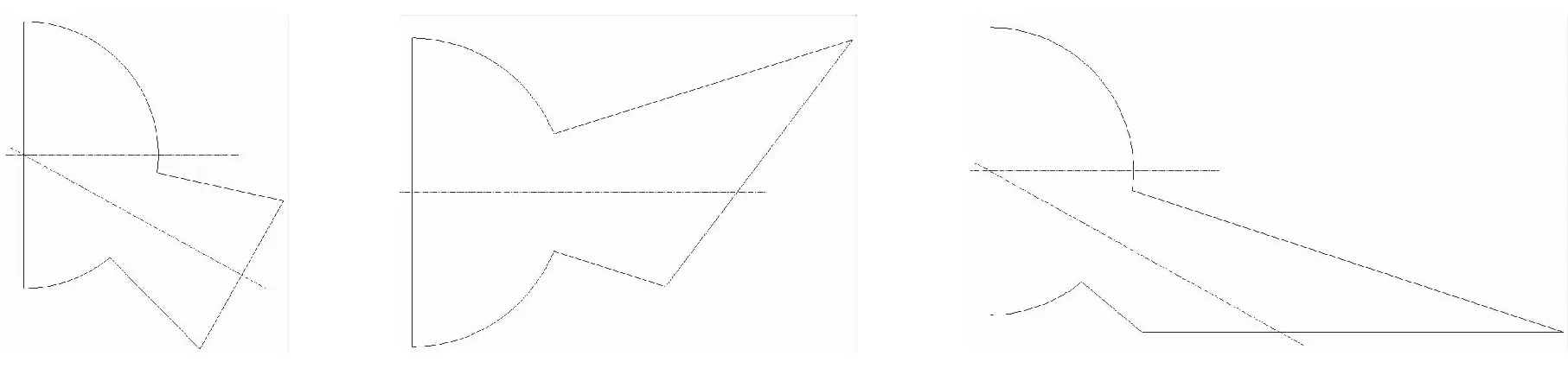

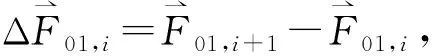

非对称结构喷管示意图见图1。

(a)Crooked expansion section (b)Scarfed nozzle (c)Crooked expansion section and scarfed nozzle图1 非对称结构喷管示意图Fig.1 Schematic diagram of nozzle with asymmetrical structure

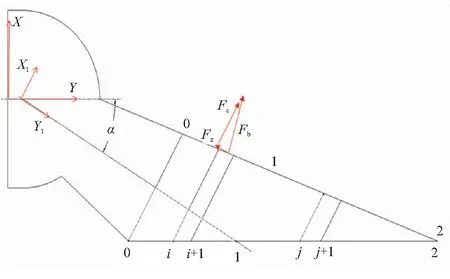

本文以采用偏置斜切喷管的固体发动机为例,给出推力和推力偏斜角的计算方法,该方法同样适用于采用偏置喷管或斜切喷管的固体发动机。偏置斜切结构喷管示意图见图2,发动机轴线与喷管扩张段轴线之间的夹角α为偏置角,喷管出口非对称部分即为斜切部分。针对本文的研究对象,进行如下说明:

(1)本文的方法仅适用于斜切出口面上各点的马赫角均小于斜切角的情况,即喷管斜切部分的流动可看作是轴对称的情况。在实际喷管设计过程中,由于斜切喷管对称部分的膨胀比较大,其出口马赫数较大、马赫角较小,此时斜切口边缘产生的马赫波不会打到斜切喷管壁面上。

(2)燃气在喷管出口任意截面处于完全膨胀或欠膨胀状态。

燃烧室工作压强与喷管喉径、推进剂物性参数等密切相关,但与喷管偏置和斜切无关,可直接采用式(1)计算[10-13]。

(1)

式中pc为工作压强;ρ为推进剂密度;a为推进剂燃速系数;C*为特征速度;Ab为推进剂燃面面积;At为喷管喉部面积;n为压强指数。

由于喷管结构的特殊性,无法采用常规方法计算发动机推力。由发动机推力产生的定义可知,发动机推力是发动机工作压强和环境压强对发动机壁面综合作用的结果,对于图2中采用偏置斜切结构喷管的发动机,发动机推力计算过程中可以划分为三个部分:(1)在0-0截面以前的部分;(2)在0-0截面与1-1截面之间的部分;(3)1-1截面与2-2截面之间的部分。发动机推力的矢量形式可表示为

(2)

图2 偏置斜切喷管示意图Fig.2 Schematic diagram of canted and scarfed nozzle

在0-0截面之前,虽然喷管扩张段轴线与发动机轴线呈α角度,但喷管扩张段仍是轴对称的,可采用式(3)~式(5)中模型计算推力[10-13]。

F0=η·CFth·pc·At

(3)

F0x=F0·cosα

(4)

F0y=F0·sinα

(5)

式中η为发动机效率;CFth为理论推力系数。

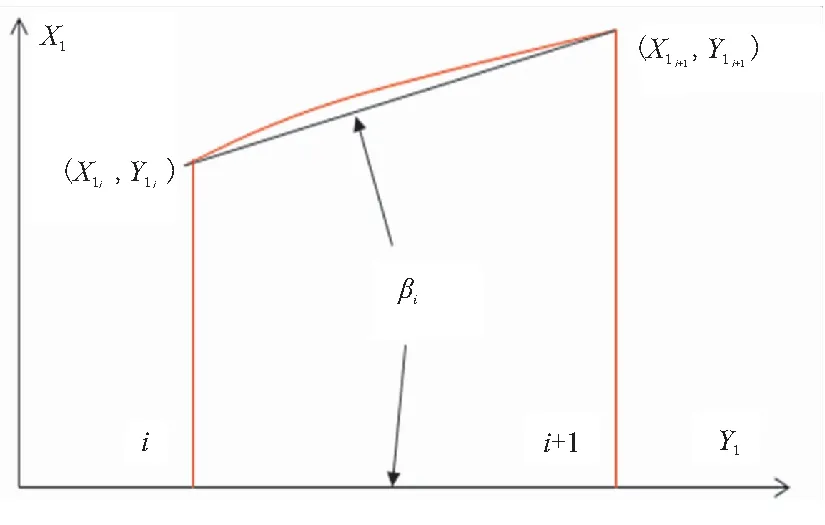

对于0-0截面与1-1截面之间、1-1截面与2-2截面之间的两个部分,需要建立相应模型计算推力,也是本文重点研究的内容。对于确定的喷管结构,喷管扩张段内型面可表示为Y1=f(X1)的函数形式,在0-0截面和1-1截面之间n等分(n>2),则i和i+1截面之间的喷管型面示意图见图3(红色线条),喷管在i和i+1截面之间的扩张半角可近似表示为

(6)

图3 i和i+1截面之间喷管型面示意图Fig.3 Schematic diagram of nozzle profile between i and i+1 section

(7)

当i和i+1截面之间没有斜切时,则在i和i+1截面之间产生的垂直于喷管壁面的力为

(8)

作用在i和i+1截面之间单位扩张段长度的压力为

(9)

图4 0-0和1-1之间的截面示意图Fig.4 Schematic diagram of section between 0-0 and 1-1

(10)

式中φ为i和i+1截面之间扩张段圆弧上任意微元面所在位置到A点的圆心角。

(11)

因此,在0-0截面与1-1截面之间产生的发动机轴向推力为

(12)

在0-0截面与1-1截面之间产生的发动机径向推力(垂直于发动机轴线方向的推力)为

(13)

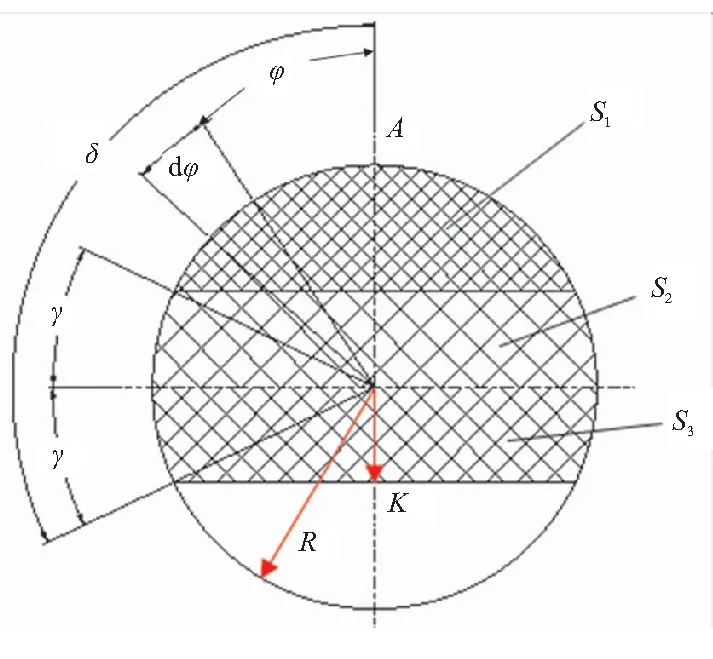

同理,如图5所示,在j和j+1截面之间,实际有效作用力在S1区域的喷管壁面,在j和j+1截面之间产生的喷管径向推力和喷管轴向推力分别为

(14)

(15)

图5 1-1和2-2之间的截面示意图Fig.5 Schematic diagram of section between 1-1 and 2-2

在1-1截面与2-2截面之间产生的发动机轴向力为

(16)

在1-1截面与2-2截面之间产生的垂直于发动机轴向力为

(17)

综上分析,对于采用偏置斜切结构喷管的发动机,发动机轴向推力可表示为

Fx=F0x+F01x+F12x

(18)

发动机径向推力可以表示为

Fy=F0y+F01y+F12y

(19)

发动机的推力偏斜角θ为

(20)

2 计算结果及分析

利用上述建立的推力计算方法,采用MATLAB软件编写了推力计算程序[22],下面对该方法的适用性及有效性进行分析。

2.1 计算结果及分析

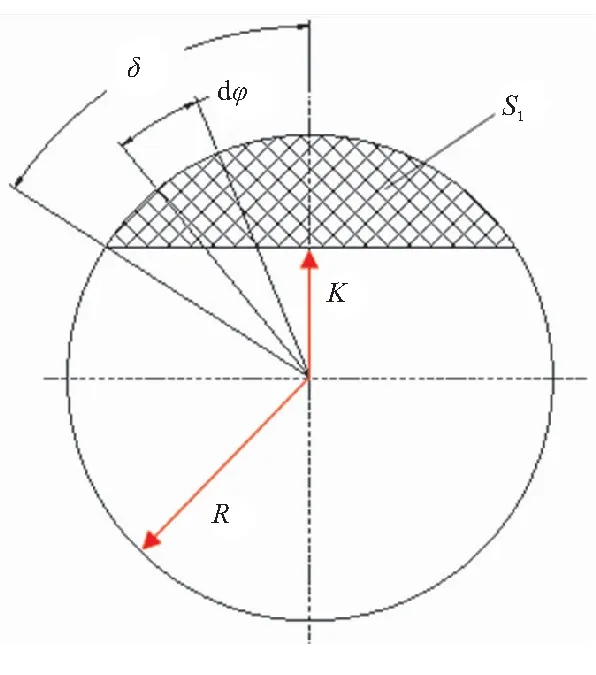

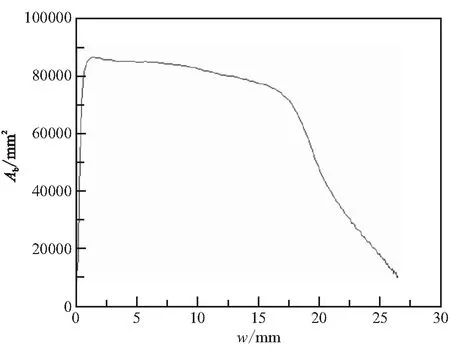

文中以某采用偏置斜切结构喷管的实验发动机为例,对推力性能进行计算分析。主要计算初始参数见表1,发动机燃面(Ab)与已燃烧肉厚(w)之间的关系见图6。

表1 计算条件Table 1 Calculation conditions

图6 发动机燃面与已燃烧肉厚之间的关系Fig.6 Relationship between burning surface and burning thickness

2.2 计结果及分析

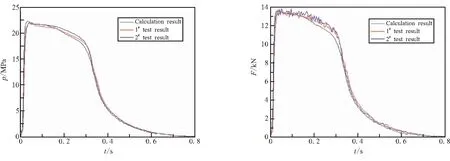

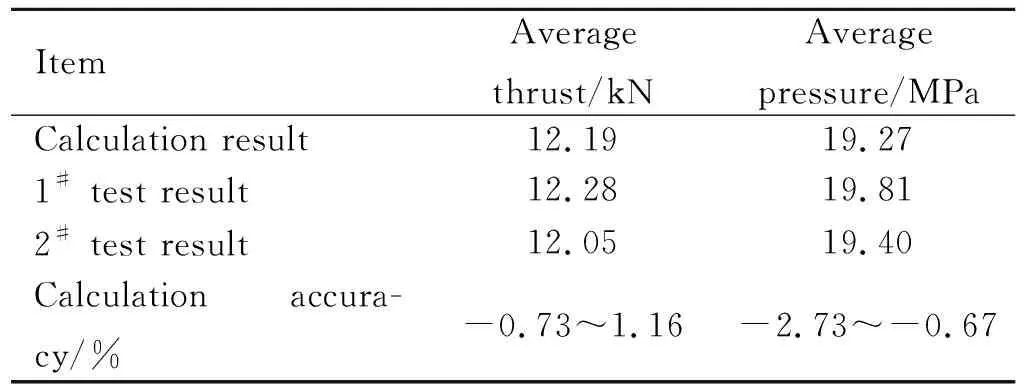

图7给出了计算结果与实验结果的对比曲线,表2给出了发动机实验结果和计算结果数据。其中,平均推力表示在发动机燃烧时间内的发动机轴向推力平均值,平均压强表示在发动机燃烧时间内燃烧室压强平均值。可看出,发动机计算压强-时间、推力-时间曲线与实验结果十分吻合,推力预示精度在±5%以内,表明推力计算方法是有效的,可为发动机推力性能预示提供依据。

(a)Relationship between working pressure and time (b)Relationship between axial thrust and time图7 计算结果与实验结果Fig.7 Calculation and test results

表2 计算结果与实验结果性能数据Table 2 Performance data of calculation and test results

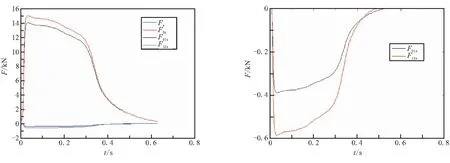

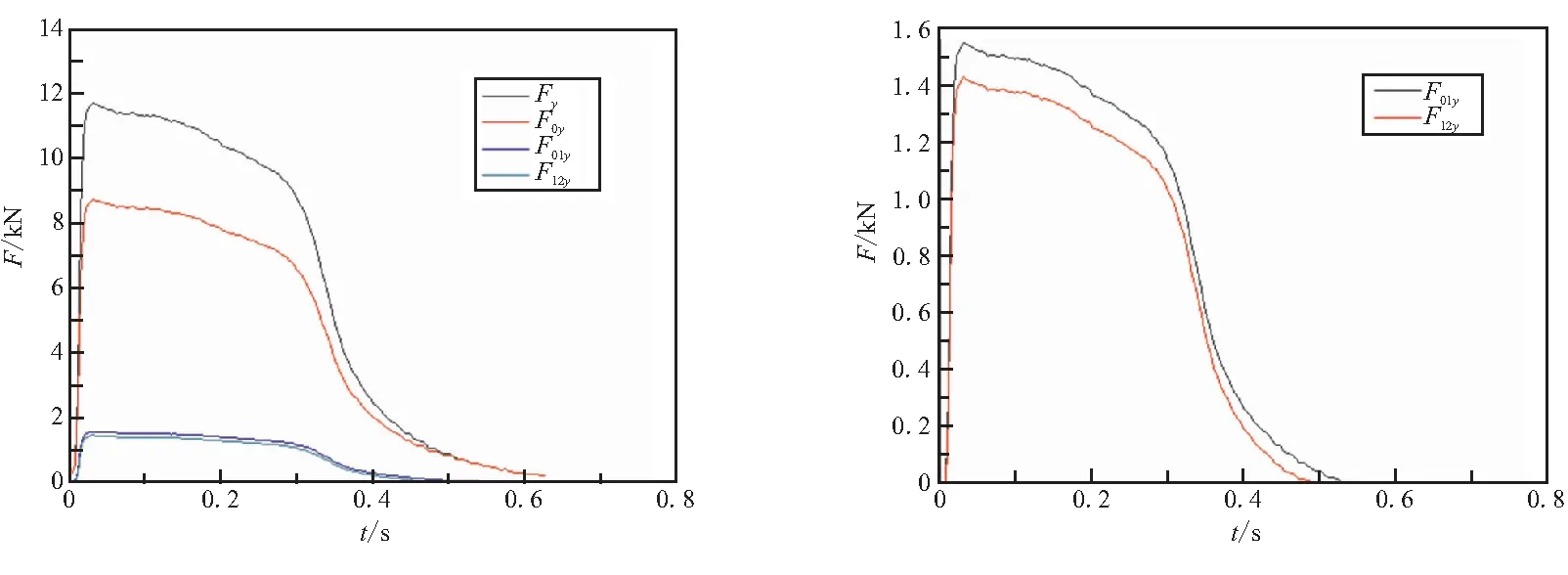

图8给出了发动机轴向推力计算结果。可看出,发动机轴向推力小于0-0截面以前产生的推力,其原因是在0-0截面与2-2截面之间产生的推力小于零,即形成了负推力,从而减小了发动机的轴向推力。分析认为,由于喷管存在斜切部分,且该部分与发动机轴线存在一定夹角,在发动机工作过程中,喷管斜切部分产生的轴向作用力是发动机轴向推力的反方向,即斜切部分引起了发动机轴向推力的下降,对发动机推力性能是不利的。图9给出了发动机径向推力计算结果。

(a)Distribution of overall axial force (b)Distribution of F01x and F12x图8 轴向推力分布Fig.8 Distribution of axial force

(a)Distribution of overall lateral force (b)Distribution of F01y and F12y图9 径向推力分布Fig.9 Distribution of lateral force

可看出,发动机在0-0截面以前、0-0截面与2-2截面之间产生的推力均大于零,三个部分产生的推力组成了发动机的径向推力。此外,喷管斜切部分产生的径向推力均大于零,表明斜切部分有利于提高发动机的径向推力。

利用文中的推力计算方法,计算得到发动机实际推力方向与发动机轴线方向夹角为40.59°,即推力偏斜角为10.59°。由发动机轴向推力和径向推力的组成可看出,发动机推力偏斜角的产生是喷管斜切造成的,由于斜切部分对发动机的轴向推力和径向推力产生了不同影响,最终引起发动机的推力偏斜。

综上分析,在发动机工作过程中,喷管斜切部分将增大发动机的径向推力,同时存在减小发动机轴向推力的可能性。因此,在此类发动机设计过程中,应该对喷管结构进行优化,合理选择喷管偏置角度和斜切角度,从而有效提高发动机的轴向推力。

3 结论

(1)提出了采用偏置斜切结构喷管的发动机推力计算方法,计算结果与实验结果的对比分析表明,针对实验发动机,该推力计算方法的精度在±5%以内,可为发动机的推力预示提供依据。

(2)针对此类采用偏置斜切结构喷管的发动机,喷管斜切部分产生的发动机轴向推力的方向可能与发动机轴向推力的方向相反,即在斜切部分产生了负推力,在发动机设计过程中应该加以考虑。

(3)揭示了此类发动机推力偏斜角产生的原因,由于喷管斜切部分对发动机的轴向推力和径向推力产生了不同影响,最终引起发动机的推力偏斜,形成了推力偏斜角。