铜渣基水处理陶粒的制备及性能研究*

靖青秀,张呈熙,黄晓东,王 魏,张泽辉,游 威

(江西理工大学 材料冶金化学学部,江西 赣州 341000)

0 引 言

现如今,科技的进步与工业的急速发展以及人们生活档次的提高,大量含氨氮的生活污水和未经处理的工业废水排入到江河湖流中,导致藻类、苔藓类等水生植物异常繁殖、水体富营养化、大量水体生物大量死亡等水体环境问题频繁发生[1-2],人类赖以生存的地表水系安全受到严重的威胁,因此亟需开展有效环保深度处理氨氮废水的相关研究。

曝气生物滤池(BAF)作为新近发展起来的氨氮废水处理工艺之一[3],相比于其他传统氨氮废水处理如吹脱法、化学法、吸附法等[4-7],BAF具备处理效能好,占地面积小,操作便捷等优势,逐渐被广泛应用于各种废水处理领域[8-11]。

曝气生物滤池利用生物法的原理对氨氮废水进行处理,其利用BAF填料层中填料中所附着生长的生物膜通过降解、氧化分解等作用达到去除氨氮等污染物质的效果。BAF的核心部分是其中的填料[12-16],填料对生物膜的负载量及最终的出水质量有着至关重要的影响。目前,BAF的填滤料主要为多孔陶粒,现市面上的陶粒多为黏土、页岩或沸石陶粒,但此类陶粒原料的开采将破坏大量的耕地资源且陶粒的制备成本较高[17],并且此类型陶粒的孔隙率较低且比表面积较小,因此不应大量使用。

据统计2017年全球铜冶炼废渣的排放量达5 170万吨[18],而铜渣的产生量每年仍在不断增多。若能利用铜渣的高可塑性制备生物陶粒作为BAF的填料来处理含氨氮等的废水,不仅能减少铜渣堆积处理对环境造成的不利影响,还可实现铜渣的回收利用,实现真正意义上的“以废治废”。基于此,本文采用铜渣为主要原料,通过添加草秸秆(造孔剂)和碳酸氢钠(助熔剂)来进行造粒,制备铜渣基水处理陶粒作为曝气生物滤池反应器中生物的载体,来处理含氨氮废水,一方面降低了生物滤池填料的制备成本,同时也提供了一种新的铜渣处理方式。

1 实验部分

1.1 实验原料

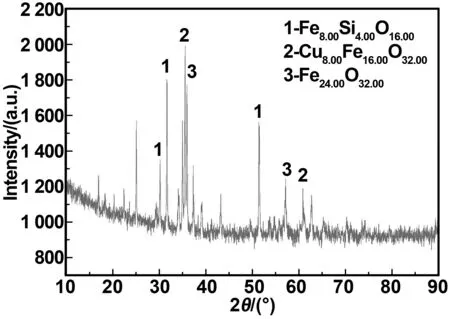

试验主要原料铜冶炼废渣来自江西某冶炼厂,铜渣的X射线衍射物相分析结果(XRD)如图1所示,其主要化学成分见表1所示。由图1可知,铜渣的主要物相组成为铁硅氧化物与铜铁氧化物。

图1 铜渣的XRD图谱Fig 1 XRD pattern of the copper residue

表1 铜渣的主要成分含量(质量百分比)Table 1 The main elements of the copper residue (wt/%)

1.2 试验方法

1.2.1 铜渣基多孔陶粒的制备

按一定质量百分比准确称取铜渣、造孔剂(草秸秆)和助熔剂(碳酸氢钠),将三者混合均匀,加入适量水均匀混湿后,造粒成直径为8~10 mm的颗粒,放置于干燥箱中于100 ℃温度下干燥,进而入电阻炉中在设定温度下煅烧,随炉冷却后制得铜渣基多孔陶粒(Copper slag based porous ceramsite,简写为CPC)。

1.2.2 烧结工艺参数变化对陶粒性能的影响

NaHCO3加入量的影响:每组试验均称取相同设定质量的铜渣和草秸秆(占铜渣质量的10%),分别加入占铜渣质量的0%、5%、10%、15%、20%的碳酸氢钠,混湿造粒烘干后,陶粒坯料入电阻炉中在1 050 ℃下煅烧30 min,冷却后制得铜渣基多孔陶粒,检测每组陶粒的抗压强度和孔隙率,考查助熔剂(NaHCO3)加入量的变化对铜渣基多孔陶粒性能的影响。

造孔剂加入量的影响:每组试验均称取相同设定质量的铜渣和碳酸氢钠助熔剂(占铜渣质量的10%),分别加入占铜渣质量7.5%、10%、12.5%、15%、17.5%的造孔剂,混湿造粒烘干后,陶粒坯料入电阻炉中于1 050 ℃下煅烧30 min,冷却后制得铜渣基多孔陶粒,检测每组陶粒的抗压强度和孔隙率,探究铜渣基多孔陶粒性能与造孔剂(草秸秆)加入量之间的关系。

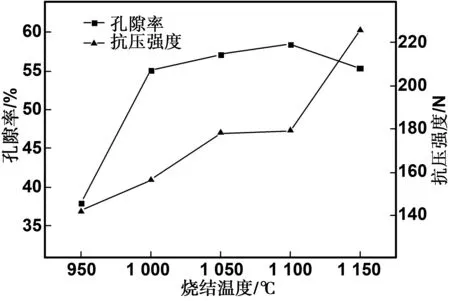

烧结温度的影响:每组试验均称取相同设定质量的铜渣、占铜渣质量10%的碳酸氢钠和占铜渣质量10%的造孔剂,混湿造粒烘干后,陶粒坯料分别于950、1 000、1 050、1 100、1 150 ℃的温度下煅烧,煅烧时间均为30 min,冷却后制得铜渣基多孔陶粒,检测每组多孔陶粒的抗压强度和孔隙率,考查铜渣基多孔陶粒性能随烧结温度变化的影响。

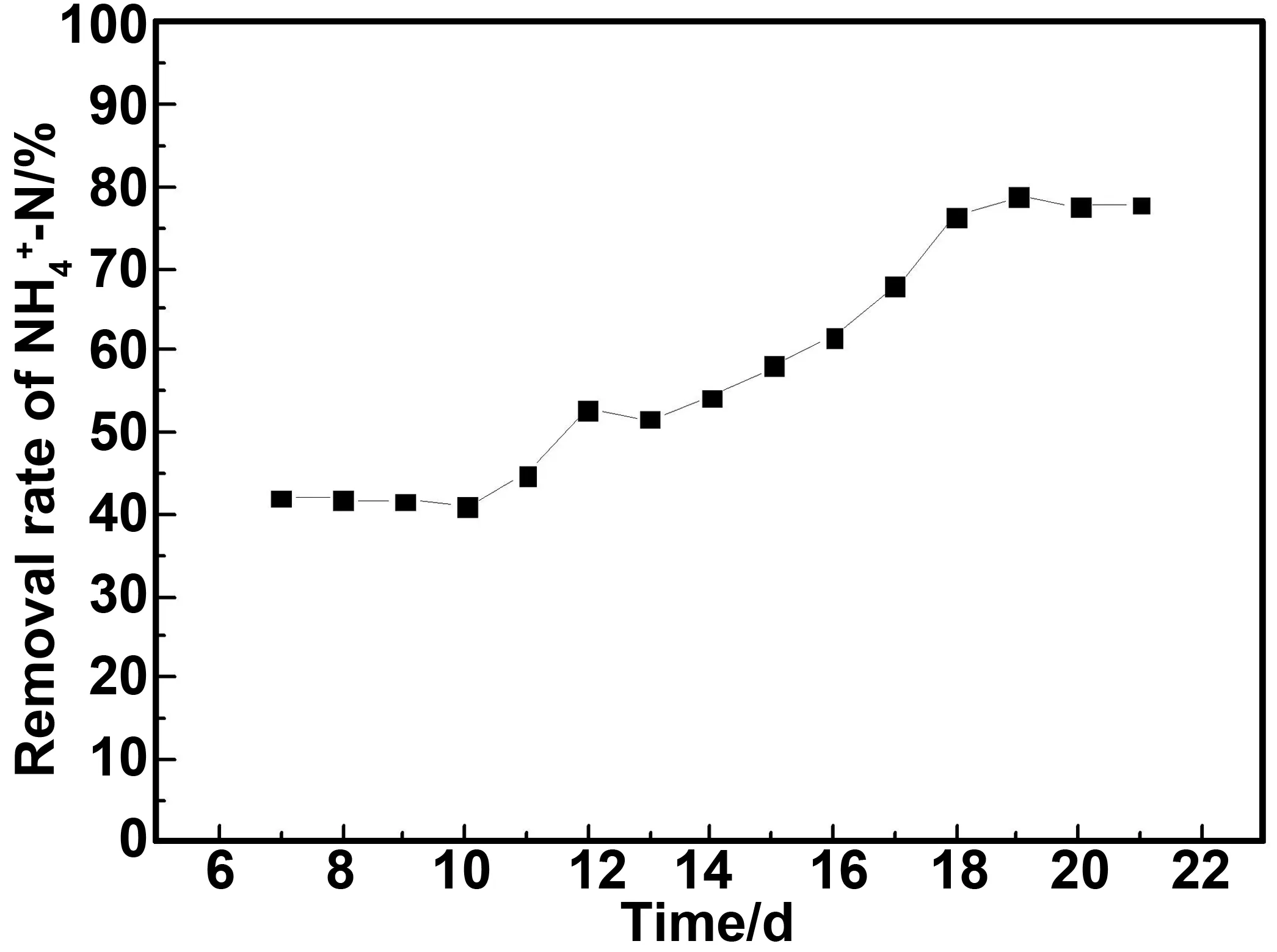

将所制备的铜渣基多孔陶粒置于BAF中作为水处理陶粒滤料,在碳氮比为4∶1,水力停留时间为6 h的条件下处理氨氮模拟废水,考查该陶粒滤料BAF对废水中氨氮的处理效能。

1.3 性能表征与检测

采用美国FEI公司生产的MLA650F型扫描电子显微镜(scanning electron microscope,SEM)对所制备的铜渣基水处理陶粒的微观结构进行观察。根据中华人民共和国城镇建设行业标准CJ/T299-2008《水处理用人工陶粒滤料》对铜渣基多孔陶粒样品的盐酸可溶率、孔隙率、堆积密度、颗粒抗压强度等性能进行检测。颗粒抗压强度采用KC-2A颗粒强度仪进行测定。采用UV-2802型紫外可见分光光度计对溶液中NH4+-N的浓度进行测定。

2 结果与讨论

2.1 烧结工艺参数对铜渣基多孔陶粒性能的影响

2.1.1 NaHCO3加入量对铜渣基多孔陶粒抗压强度与孔隙率的影响

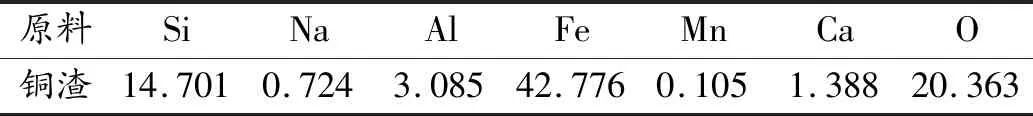

试验部分考查了NaHCO3加入量对铜渣基多孔陶粒孔隙率与抗压强度的影响,结果如图2所示。由图2可见,随助熔剂(NaHCO3)添加量的增多,所制得陶粒的抗压强度不断增大,NaHCO3加入量由0%增至20%的过程中,铜渣基多孔陶粒的抗压强度由22N至195N。而随着助熔剂NaHCO3的增多,制得铜渣基多孔陶粒的孔隙率则不断减小。这是由于NaHCO3在270 ℃左右时会发生分解,生成Na2CO3,随着烧结温度的不断提高,所生成的Na2CO3在1000 ℃左右时也会发生分解,生成Na2O,由于生成的Na2O具有极强的助熔作用,陶粒内部会出现比较多的玻璃态物质[13],这种玻璃态物质在高温下可在陶粒内部孔隙中流动,对孔隙有一定的填充作用,导致冷却后的陶粒内部孔隙率降低,生成的陶粒致密性增大,这就使得烧成的铜渣基陶粒的抗压强度变强。

图2 NaHCO3加入量对铜渣基多孔陶粒抗压强度及孔隙率的影响Fig 2 Effects of NaHCO3 addition on compressive strength and porosity of CPC

由于试验所制备的多孔陶粒类型是水处理用多孔陶粒滤料,因此要求陶粒具备一定的抗压强度,以耐受BAF环境中水力冲刷等的作用,又陶粒需具有一定的孔隙率,以利于BAF工艺中大量生物膜的附着生长而可高效处理废水,因此综合考虑抗压强度与孔隙率二者大小,NaHCO3的加入量选择为占铜渣质量比10%~15%比较合适。

2.1.2 造孔剂加入量对铜渣基多孔陶粒抗压强度及孔隙率的影响

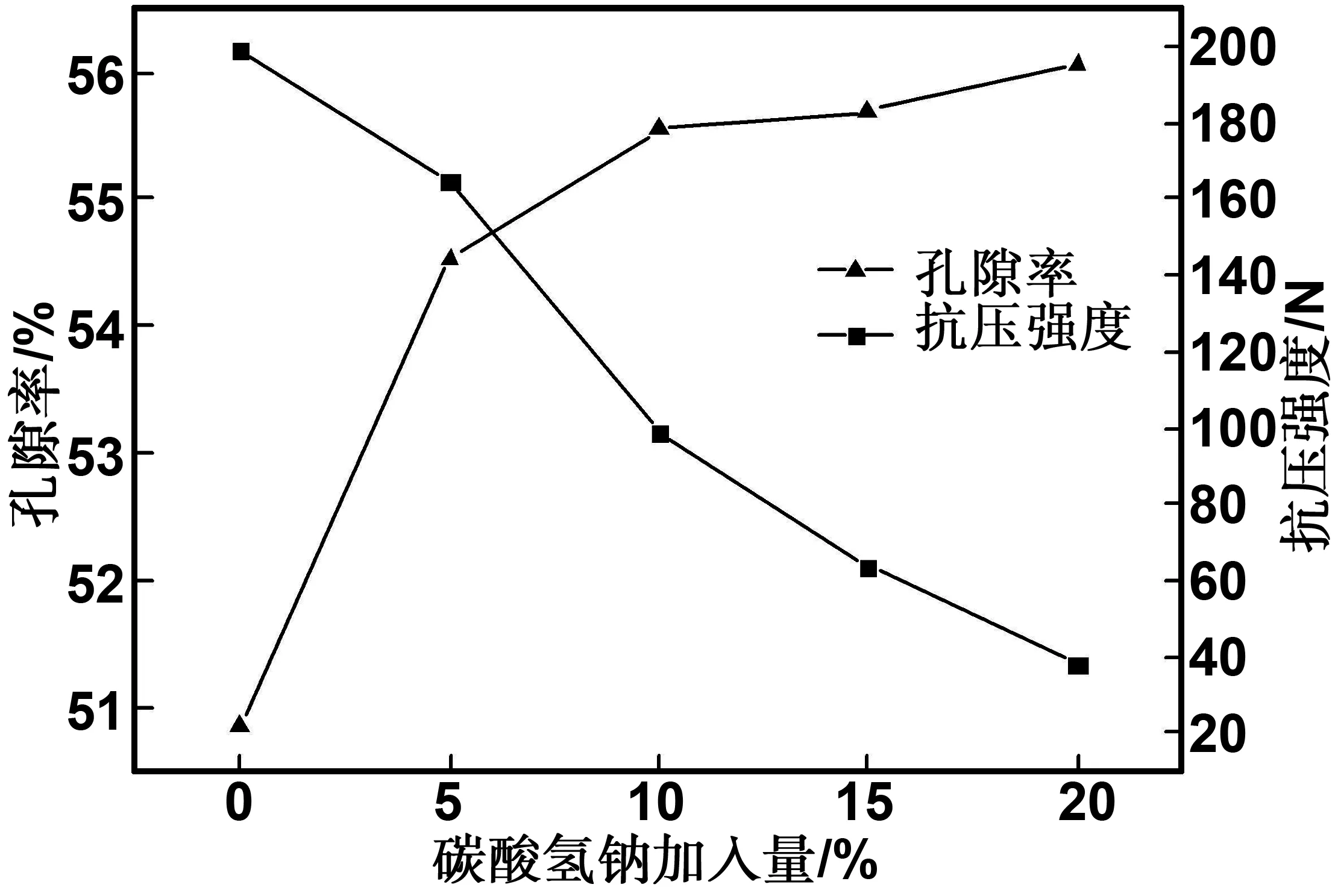

试验部分考查了造孔剂(草秸秆)加入量对铜渣基多孔陶粒孔隙率与抗压强度的影响,结果如图3所示。

图3 造孔剂加入量对铜渣基多孔陶粒抗压强度及孔隙率的影响Fig 3 Effects of straw addition on compressive strength and porosity of CPC

由图3可见,在造孔剂加入量由7.5%增至17.5%的过程中,铜渣基多孔陶粒的孔隙率逐渐增大而其抗压强度则逐渐变弱。这是由于在高温烧结过程中,造孔剂(草秸杆)会发生氧化燃烧,产生CO2而在陶粒中形成气孔并分布于陶粒的内外表面,随着造孔剂量加入量的增大,烧成陶粒中气孔会增多,孔隙率将增大,但因为孔隙率的增大,陶粒的抗压强度则会降低。在试验过程中发现,当造孔剂的加入量超过铜渣质量的15%时,烧成陶粒几乎呈粉末状,其抗压强度极低。综合考虑陶粒的抗压强度和孔隙率的大小,造孔剂的加入量选择为占铜渣质量的7.5%~10%比较合适。

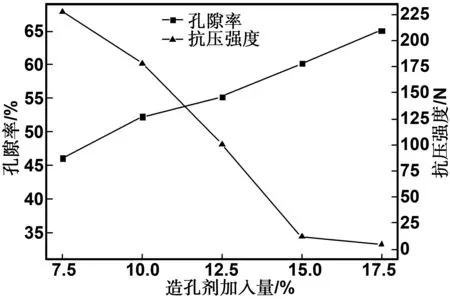

2.1.3 烧结温度对铜渣基多孔陶粒抗压强度及孔隙率的影响

试验考查了烧结温度对铜渣基多孔陶粒性能的影响,结果如图4所示。烧结温度的选取是铜渣基多孔陶粒制备的关键,因为在太低的温度下烧结陶粒成型极为困难,抗压强度极低,在BAF应用中耐受水力冲击能力极低,若烧结温度过高陶粒又会出现过烧现象,陶粒表面的孔结构会发生粘连现象,孔隙率低不利于生物膜的生长。

图4 烧结温度对铜渣基多孔陶粒的抗压强度及孔隙率的影响Fig 4 Effects of sintering temperature on compressive strength and porosity of CPC

由图4可见,陶粒的孔隙率会随着陶粒烧结温度的升高而降低,而抗压强度则增强。这是因为所需制备陶粒的烧结温度的升高,陶粒内部产生的玻璃态物质的量会增多,这些玻璃态物质在高温下形成熔融液态相在陶粒坯料孔隙中流动,在烧结陶粒冷却至室温的过程中其内的气孔会被这些玻璃态物质填充,因而随着烧结温度的升高,烧成陶粒的抗压强度会增强但孔隙率会下降,因此,综合考虑两种性能,煅烧温度选择在1 050 ℃较为合适。

2.2 铜渣基多孔陶粒的性能表征

2.2.1 铜渣基多孔陶粒的性能检测

在NaHCO3加入量、造孔剂加入量分别占铜渣质量的10%,陶粒煅烧温度为1 050 ℃的条件下,性能检测结果如表2所示。由表2可见,所制得铜渣多孔陶粒的各项指标均符合CJ/T299-2008[19]的要求。

表2 人工陶粒滤料性能与项目指标Table 2 Performance index of CPC and industrial standard requirement

另外,浸出毒性物质含量是水处理陶粒的重要性能指标[20]。对所制备的铜渣基多孔陶粒进行了毒性浸出试验,结果表明,铜渣基多孔陶粒的浸出毒性物质含量均低于国家水处理陶粒标准要求,因此所制得的铜渣基多孔陶粒可作为BAF反应器中的滤料,进行废水处理。

3.2.2 铜渣基多孔陶粒的微观结构

利用SEM对在优化试验条件下制得的铜渣基多孔陶粒表面及其截面进行观察,结果如图5所示。

由图5可见,大量的气孔存在于铜渣基多孔陶粒的内部,部分气孔与外界连通。这是由于烧结过程中造孔剂燃烧产生的CO2以及NaHCO3分解产生的CO2分解逸出陶粒坯料表面,与陶粒外表面形成了气孔的连通,最终烧成陶粒的内部和外表面就形成了许多连通的开放性孔道。图5显示烧成铜渣基多孔陶粒的内外表面粗糙多孔,可适于微生物的附着和生长。

2.3 铜渣基多孔陶粒滤料的曝气生物滤池对的去除

图6 挂膜期间BAF对废水中的去除Fig 6 The removal rate of in the biofilm culturing period of BAF

3 结 论

(1)在原料配比铜渣:NaHCO3:草秸秆(质量比)=10∶1∶1,煅烧温度为1 050 ℃的条件下,可制得性能较优的铜冶炼废渣基多孔陶粒。

(2)在优化试验条件下制得的铜渣基陶粒表面粗糙,内外部多孔,孔隙率达53.61%,抗压强度达178N,其他性能指标符合国标要求,陶粒可作为BAF的填料。