CRTSⅡ型无砟轨道板离缝病害分析与整治措施

季 杰,何越磊,洪 剑,路宏遥

(上海工程技术大学城市轨道交通学院,上海 201620)

引言

CRTSⅡ型板式无砟轨道是目前常用的先进轨道结构形式,京津城际、沪昆高速铁路等多条主要高速铁路均采用这种轨道形式[1]。CRTSⅡ型无砟轨道容易在运营初期出现大范围的CA砂浆层离缝现象,并且受不同环境和列车动载荷影响,也会导致轨道板与CA砂浆出现离缝现象,对列车轨道系统的稳定性和列车安全运营带来很大影响。

在某路段轨道板专项检查中发现该工点轨道板离缝上拱,经现场10 m弦测量后发现高低为右股9 mm,左股8 mm,方向左右股均为0;轨道板离缝情况,宽接缝宁端轨道板与砂浆层离缝9 mm,沪端轨道板砂浆层与底座板离缝7 mm,同时发现该处宽接缝沪端两个承轨台位置的支承层开裂、破损,长度在2 m左右,且有明显上拱。如图1所示,两个区域轨道板离缝分别为9 mm和7 mm。

对于轨道板与砂浆层离缝成因,文献[2-3]认为温度梯度是导致无砟轨道出现板下离缝的主要原因之一,离缝的发生具有不同区域性和季节性。文献[4]对车辆动荷载作用下轨道板离缝扩展机理进行了研究,这对于不同离缝作用下的车辆动荷载分析以及离缝病害分析具有较大参考价值。文献[5-6]对无砟轨道的板间宽窄离缝与列车安全运行的影响关系进行了分析,认为轨道板离缝的扩展会对列车运行带来很大安全隐患。文献[7]对不同离缝范围、不同轨道长度下的轨道系统动力学响应进行了分析,结果证明板下离缝的扩展会引起砂浆层结构的应力集中现象,损害轨道系统的结构和性能。由此可以得到,当前国内外科研机构的研究内容多集中于小范围离缝和离缝对轨道板受力的影响等方面,大范围砂浆层上拱离缝、贯通离缝对列车、钢轨、轨道板以及砂浆层的整体静力学与动力学响应影响方面的研究较少,对上拱状态下的离缝病害缺乏研究。

本文针对CRTSⅡ型无砟轨道板离缝现象,综合利用有限元法和动力学分析法研究不同离缝对无砟轨道板的病害机理,以及轨道板离缝对车辆、轨道动力响应的影响,对离缝状态下列车运行影响进行深入的探讨,针对轨道板离缝提出合理整改措施。

1 离缝病害仿真分析

导致轨道板与CA砂浆层之间出现上拱离缝的原因很多,主要为温度载荷、列车动荷载以及地基下沉、地震等环境因素[8-10],本文不对离缝的生成原因进行研究,主要对轨道板上拱离缝病害机理和影响进行研究和分析。

1.1 仿真模型建立

1.1.1 模型参数

(1)轨道系统参数

轨道系统采用CNH60钢轨,轨道板为C55混凝土,长、宽、高分别为6.45,2.55,0.2 m;CA砂浆层厚0.03 m;支撑层采用C15混凝土,上部宽3.0 m,底部宽4.0 m,总厚度为0.5 m,具体详细参数如表1所示。

表1 轨道板相关参数

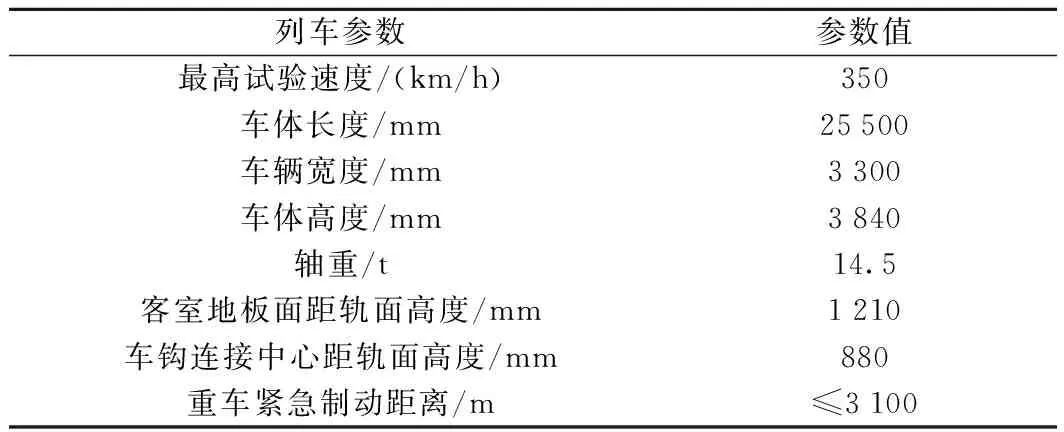

(2)列车参数

高速列车通常采用铝合金车体,下部设全封闭的设备仓[11],具体参数如表2所示。

表2 列车参数

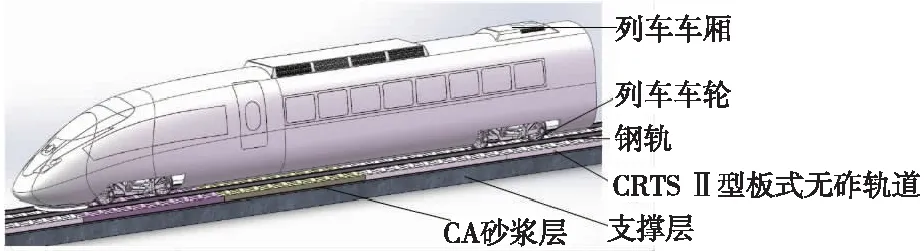

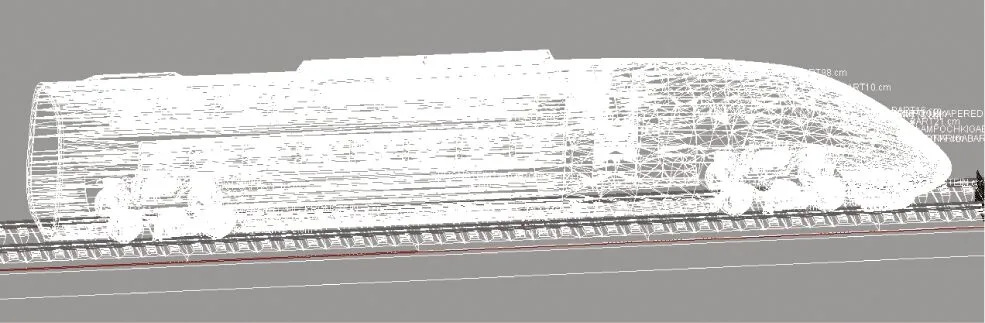

1.1.2 动力学模型

轨道系统主要由支承层、CA砂浆层、轨道板、扣件和钢轨组成。首先建立无砟轨道系统的三维模型[12],如图2所示,具有和实际列车同样的质量和惯性。对于钢轨、轨道板、CA砂浆和支撑层采用刚性构建,扣件系统采用线弹性单元模拟。

图2 轨道-列车三维模型

车轮与钢轨之间采用三维接触力的形式,基于回归的接触算法,通过惩罚参数与回归系数计算和模拟钢轨与车轮之间接触力[13],动力学模型如图3所示。

图3 列车动力学模型

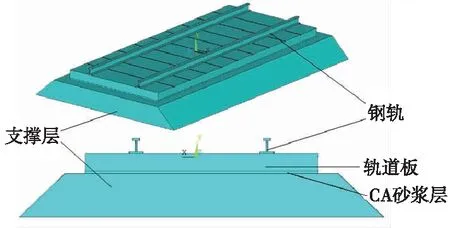

1.1.3 有限元模型建立

建立有限元模型需要对实际的轨道结构进行简化,这样才能得出更准确的结果,CRTSⅡ型板式无砟轨道有限元模型如图4所示。轨道板长、宽、高分别为6.45,2.55,0.2 m,CA砂浆层厚0.03 m,弹性模量取为7 000 MPa,CA砂浆层的支承刚度在非离缝区域采用线性弹簧单元模拟,离缝通过定义非线性弹簧单元来模拟[14]。混凝土支承层上部宽为3.0 m,底部宽4 m,总厚度为0.5 m,混凝土强度等级为C15,采用空间板单元模拟,弹性模量取为2.2×1010Pa。

图4 CRTSⅡ型无砟轨道结构有限元模型

在对离缝进行建模时,考虑离缝为贯通离缝,虽然贯通离缝发生情况较少,但是在实际检测中仍发现贯通离缝的存在,并且贯通离缝引起的病害更大[15]。CA砂浆间和正常区域轨道板采用共结点模拟,离缝区域采用面与面的动态接触。根据考察结果将离缝区域设在如图5所示位置,大约位于第6块轨枕和第7块轨枕之间。

图5 离缝位置示意

1.2 离缝病害仿真分析

针对1块轨道板进行轨道板静力学分析离缝设置位置如图5所示,依据有限元拓扑划分思想对无砟轨道系统进行空间网格划分,分别以离缝范围在0,2,4 mm和8 mm为例,分析不同离缝程度对无砟轨道、CA砂浆的位移和应力影响。

1.2.1 轨道板位移分析

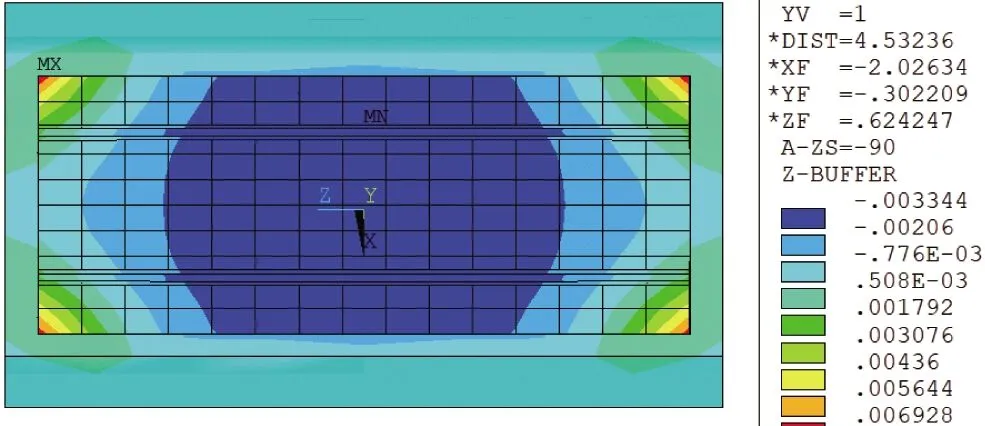

图6为无砟轨道系统竖向位移云图,图7为4种不同离缝状态下的竖向位移随轨道板变化曲线。

图6 不同离缝量下轨道板的竖向位移云图

图7 不同离缝量下轨道板的竖向位移曲线

4种离缝条件下,最大轨道板竖向位移为11.0 mm。离缝值从0 mm增加到2 mm时,轨道板最大竖向位移由2.1 mm增加到了4.9 mm;离缝值从2 mm增加到4 mm和8 mm时,轨道板最大竖向位移分别达到了5.8 mm及7.7 mm。在轨道板中间轨道系统的竖向位移最小,两端的竖向位移较大,特别是轨道板连接处,已经远超轨道结构性能评判标准,这势必会对轨道板的连接处造成较大冲击,从而导致轨道系统结构的损伤和破坏。

当离缝量大于4 mm后,竖向位移并没有增大很多,说明此时离缝区域轨道板下表面不再与CA砂浆层接触,对轨道板的伤害大大增加。板中上拱位移使轨道板对CA砂浆表面造成反复的拍打作用,一方面会破坏非离缝区轨道板板底与CA砂浆袋的正常接触状态,另一方面会使CA砂浆层可能出现新的破损,从而诱发新的离缝区域。

1.2.2 轨道板应力分析

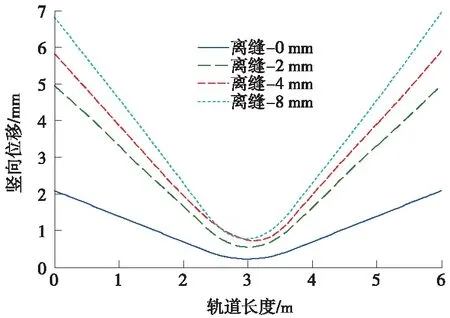

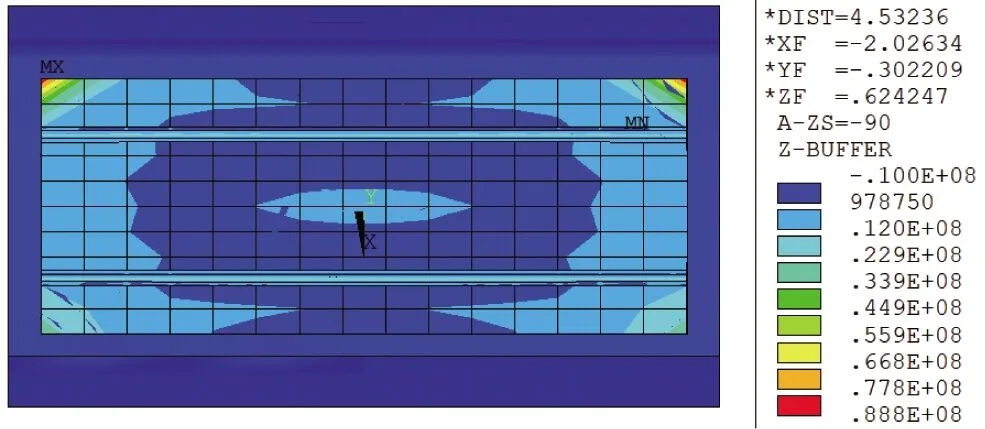

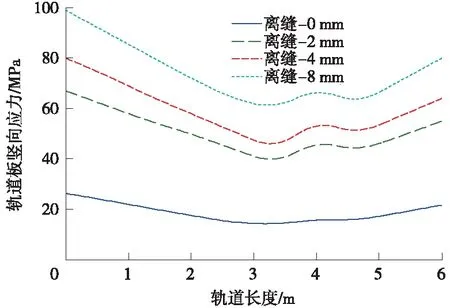

图8为无砟轨道系统竖向应力云图,图9所示为不同离缝量下的竖向应力随轨道长度变化曲线。

图8 不同离缝量下轨道板的竖向应力云图

4种离缝条件下,轨道板最大竖向应力为98 MPa。离缝值从0 mm增加到2 mm时,轨道板最大竖向应力由24 MPa增加到了66 MPa;离缝值从2 mm增加到4 mm和8 mm时,轨道板最大竖向应力分别达到了79 MPa及98 MPa。

图9 不同离缝量下轨道板的竖向应力曲线

由此可以看出,轨道系统的竖向应力很大,特别是离缝局部区域的竖向应力,离缝为8 mm时已经超过材料的强度极限,造成了材料的永久性损伤。所以对于轨道系统产生离缝上拱情形,必须及时修整处理,以免离缝继续扩散,对轨道系统和列车运行带来极大的安全隐患。

2 离缝动态响应分析

2.1 车轮动荷载分析

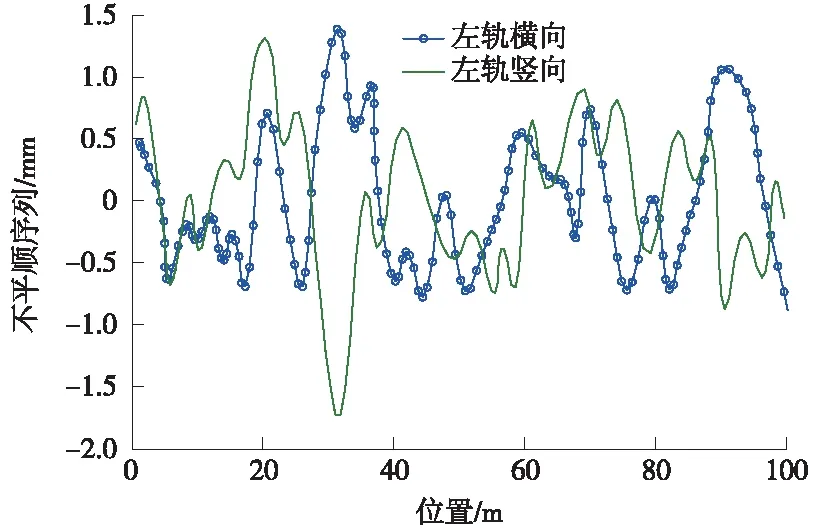

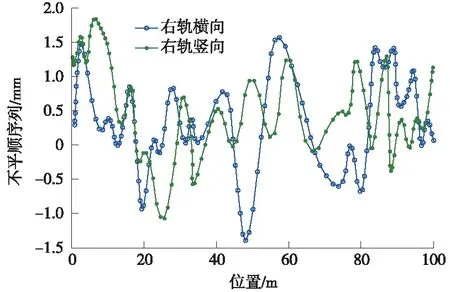

通常施加在计算模型上的列车动荷载由列车荷载计算经验公式得到[16]。本文为了分析不同轨道板离缝下的列车动荷载,依据经验公式分析思路,在列车动荷载分析中加入了离缝信息,以列车的后轮对为研究对象,分别对轨道板离缝量为0,2,4,8 mm下的列车动荷载进行了计算[17],左右轨道的不平顺序列见图10和图11。

图10 左轨道不平顺性

图11 右轨道不平顺性

在轨道板静力学病害分析基础上,进行动力学耦合分析,仿真总共采用6块无砟轨道板,在中间第3、4块轨道板设置如图5所示的离缝区域。

2.2 离缝动态响应分析

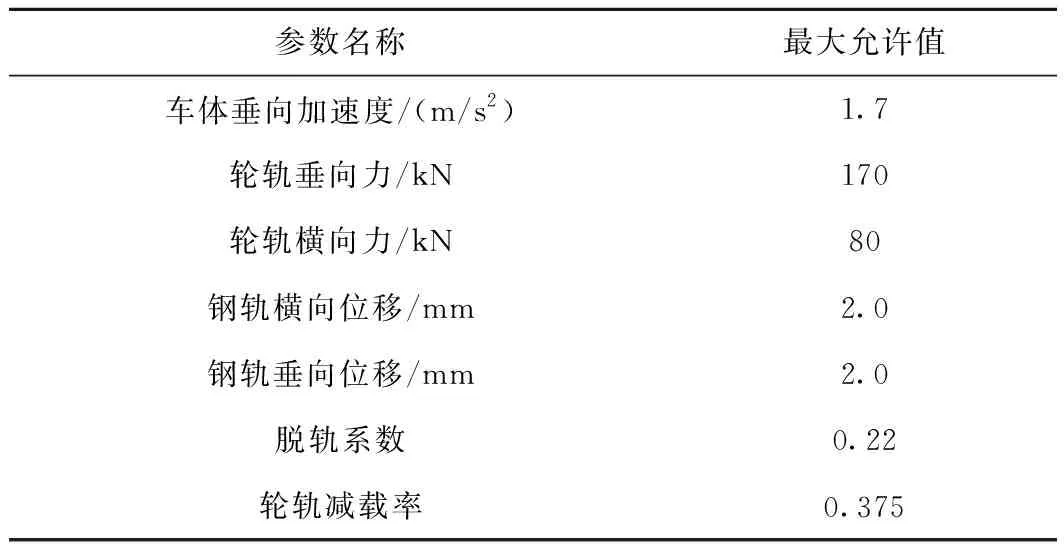

以离缝范围在0,2,4 mm以及8 mm等不同离缝程度对行车安全性及平稳性的影响,车速为350 km/h。参考TB10716—2013《高速铁路工程动态验收技术规范》[18],轨道系统动态参数基准值和极限值标准如表3所示。

表3 轨道系统动态参数评判标准

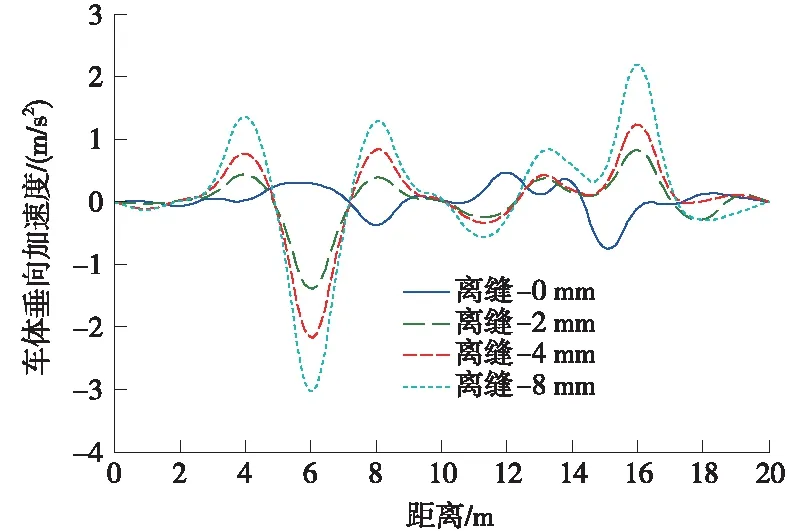

图12所示为不同离缝范围下车体加速度随轨道长度变化曲线。

面对严重的山洪灾害,江西把保障群众生命安全放在第一位,充分利用山洪灾害非工程措施建设成果,及时发布预警信息,提前转移山洪灾害威胁区群众,大大减少了人员伤亡。

图12 车体垂向加速度随轨道长度变化曲线

从图12可以看出,离缝量为0 mm时,车体垂向加速度峰值约为0.8 m/s2,随着板下离缝范围增加,车体加速度峰值逐渐增加,离缝量为4 mm时,车体加速度已经超过2 m/s2,超过了正常车体加速度允许的极限值1.7 m/s2。当板下离缝量达到8 mm时,车体垂向加速度增加至约3.0 m/s2,大约为车体加速度极限值的1.76倍,会对车辆运行带来极为不利的影响。

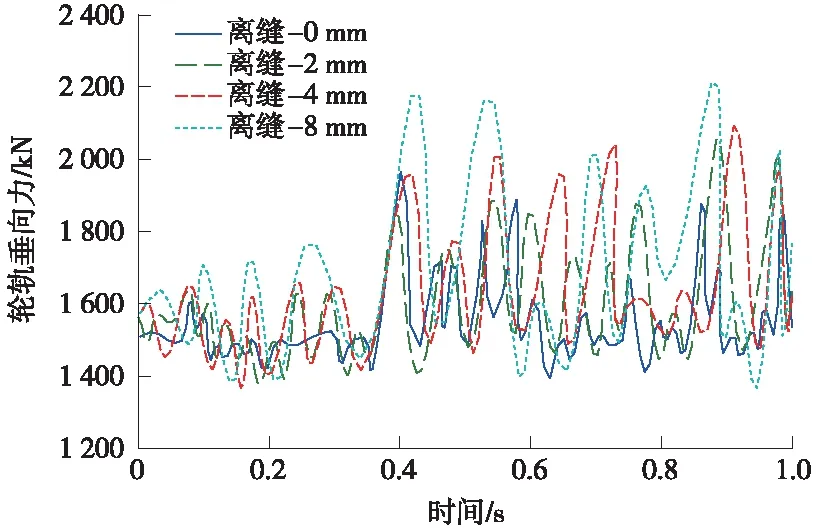

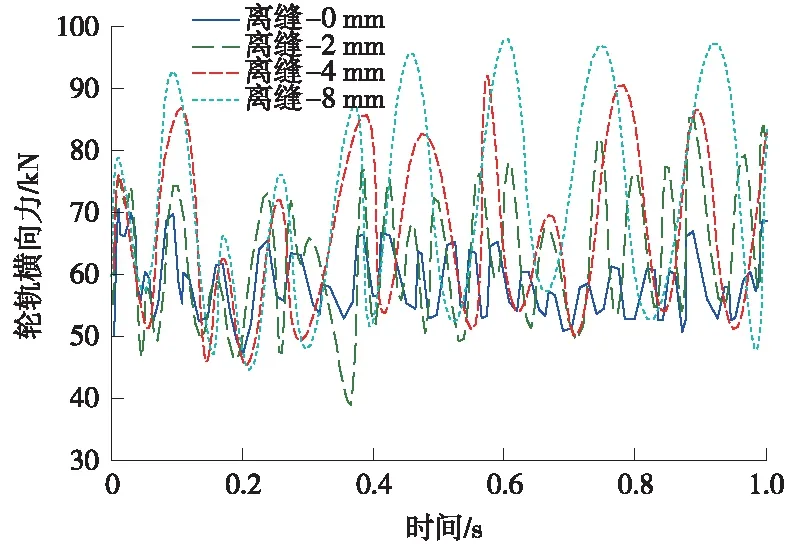

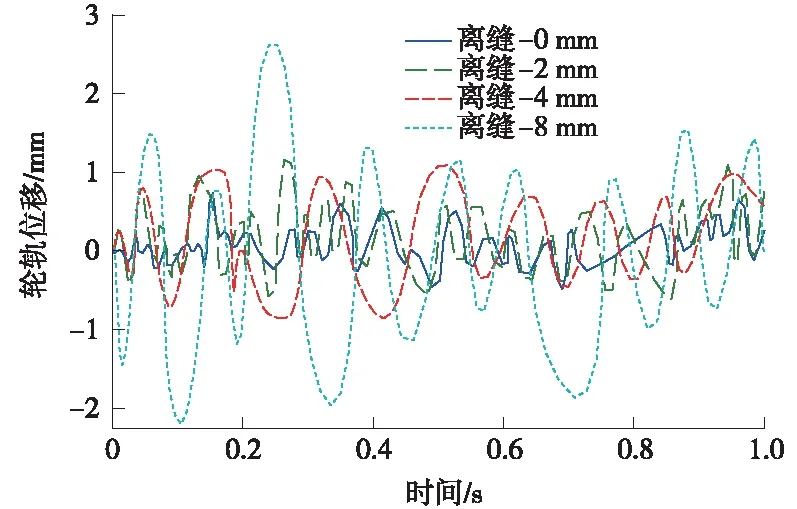

图13、图14为不同板下离缝量时轮轨垂向力和横向力曲线对比。图15为不同板下离缝量钢轨动态位移时程曲线。

图13 轮轨垂向力时程曲线

图14 轮轨横向力时程曲线

通过图13可以看出,轮轨垂向力峰值出现在0.4 s之后,随着板下离缝量的增加,轮轨垂向力逐渐增大,其中,离缝量在0~2 mm时,轮轨垂向力增长缓慢;离缝量大于2 mm时,轮轨力增长迅速,离缝量大于8 mm时,轮轨垂向力达到220 kN,超过极限值170 kN,会对列车运行带来很大安全隐患[19]。

从图14可以看出,离缝区域内轮轨横向力冲击明显。随着板下离缝量的增加,轮轨纵向力逐渐增大,离缝量在0~4 mm时,轮轨垂向力增长缓慢;离缝量大于4 mm时,轮轨力增长迅速;离缝量为8 mm时,轮轨横向力接近100 kN,超过轮轨横向力极限值80 kN[20]。

图15 钢轨位移时程曲线

从图15可以看出,随着板下离缝量的增加,轮轨位移量逐渐增大,轮轨位移量与离缝量呈正比关系,在离缝量达到8 mm时,轮轨位移量达到2.2 mm,超过钢轨位移极限值2 mm[21]。

2.3 轨道板离缝对列车运行影响

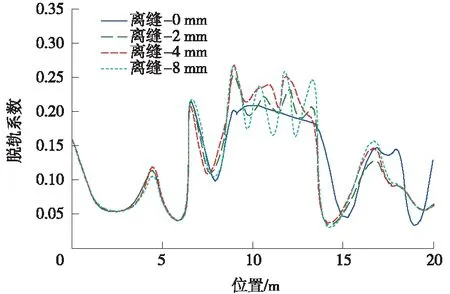

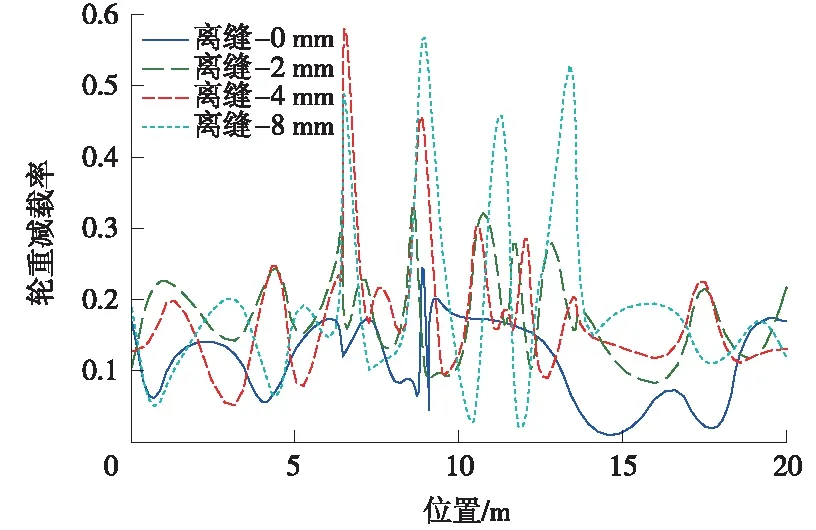

以车辆速度350 km/h、板下离缝量0,2,4 mm以及8 mm为例,对车辆、轨道的动力响应进行分析,主要以后轮对为研究对象,图16为不同离缝量下的脱轨系数,图17为不同离缝量下的轮重减载率。

图16 不同离缝下脱轨系数变化曲线

图17 不同离缝宽度下轮重减载率变化曲线

通过图16和图17脱轨系数与轮重减载率对比可以看出,不同离缝量对于轮重减载率的影响比脱轨系数的影响程度要大很多。离缝达到4 mm和8 mm时轮重减载率较大,最大接近0.6,超过极限值0.375,在没有离缝时轮重减载率较小,约为0.2[22]。由此可得,随着离缝的发生和扩展,车辆载荷增大,减载效应降低。

3 整治措施

3.1 整治方案

因为轨道板上拱离缝较大,并出现贯通离缝,轨道板系统整个结构遭到损伤。所以采用植筋法,以修复轨道板上拱贯通离缝带来的轨道板劈裂等破坏性损伤,具体处理步骤如下。

(1)处理步骤

处理顺序:锚固区轨道板植筋锚固→宽窄接缝混凝土凿除→注胶修复→轨道板板间接缝浇筑→宽接缝相邻轨道板植筋→板底注浆→钢轨精调。

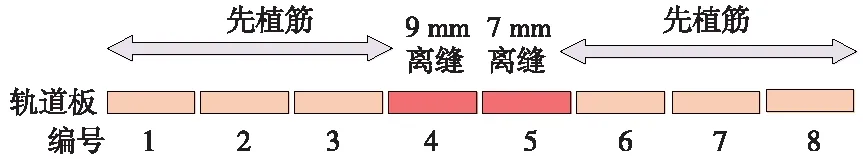

(2)锚固区轨道板植筋锚固

接缝处两侧各3块轨道板先植筋锚固,1号、8号轨道板植筋8根/块(先植筋),2号、7号轨道板植筋10根/块(先植筋),3号、6号轨道板植筋10根/块(先植筋),4号和5轨道板植筋10根/块(后植筋),共80根。见图18。

图18 CRTSⅡ型轨道板离缝整治示意

(3)宽窄接缝混凝土凿除

锚固区植筋完成后,去除宽窄接缝混凝土(板下离缝的CA砂浆保留)。在去除接缝混凝土过程中,首先要对板端和侧面的缝隙进行混凝土封堵,但不要将混凝土注入板下离缝中。

(4)轨道板板间接缝浇筑

从中间至两边对称张拉轨道板张拉锁(张拉力50 kN/根,扭矩450 N·m),采用聚合物混凝土浇筑轨道板窄接缝、宽接缝。浇筑前必须将接缝处清理干净并润湿处理。见图19。

图19 CRTSⅡ型轨道板板端宽接缝混凝土施工

(5)宽接缝相邻轨道板植筋

宽接缝相邻轨道板,4号、5号轨道板植筋10根/块。

(6)板底注胶

轨道板植筋后,1号~8号轨道板底注浆,修补轨道板与砂浆的离缝。

(7)轨道精调

精调钢轨,使其满足平顺度要求。

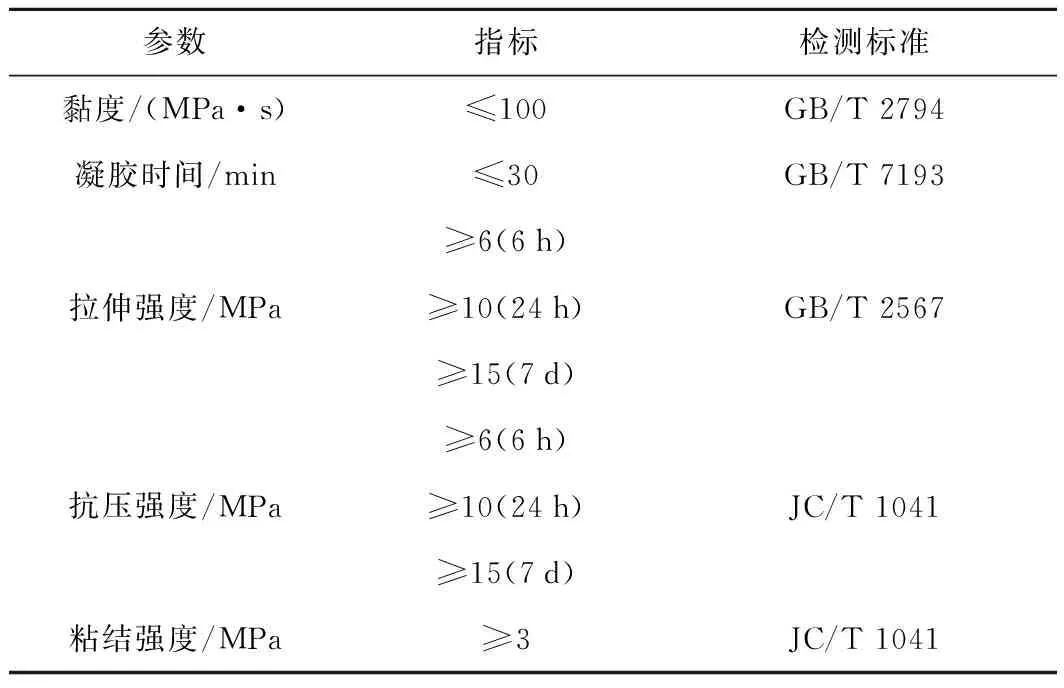

3.2 离缝修复后的轨道系统化评价

根据TG/GW 115-2012《高速铁路无砟轨道线路维修规则(试行)》,修补材料应适用于CRTSⅡ型板式无砟轨道结构病害的快速修复,尤其要适用于天窗时间内的快速高效病害整治[23]。修复材料性能参数如表4所示。

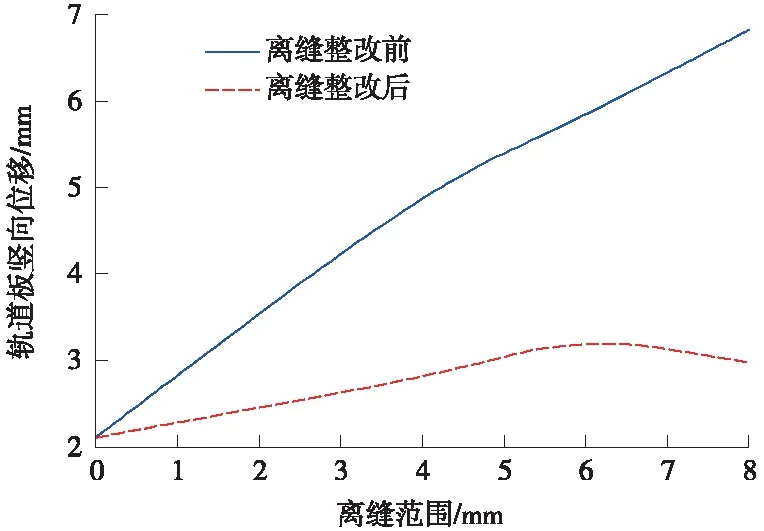

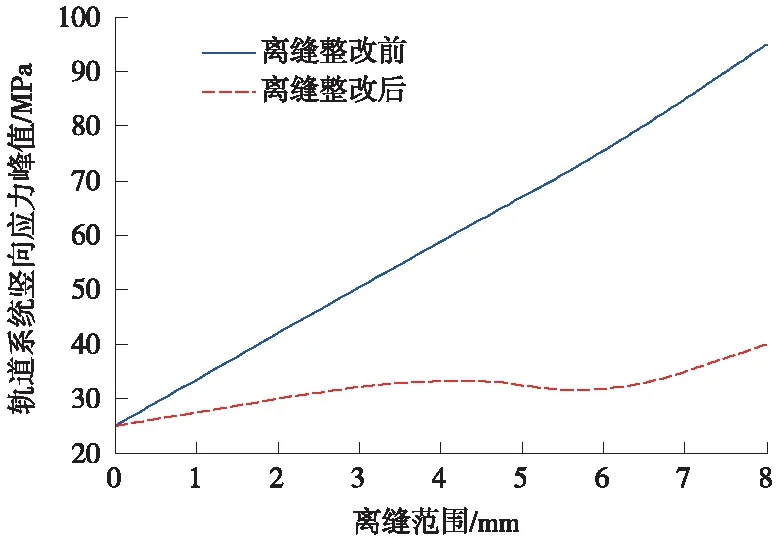

修复完毕后,分别对不同离缝量修复前后的轨道板、钢轨的位移和应力进行对比分析。图20所示为离缝整改前后轨道板竖向位移峰值随离缝范围变化曲线。图21所示为离缝整改前后轨道系统竖向应力分布的峰值随离缝范围变化曲线。通过整改前后轨道板竖向位移峰值变化曲线对比结果可以看出,修复完毕后,轨道板竖向位移得到大大改善,基本保持在3 mm范围以内。

表4 离缝修复材料主要性能指标

图20 整改前后轨道板竖向位移峰值变化曲线

图21 整改前后轨道系统竖向应力峰值变化曲线

通过整改前后轨道板竖向应力峰值变化曲线对比结果可知,修复后轨道板的弯曲应力降低到40 MPa以下,修复完后仍存在小幅度的弯曲应力变化,说明上拱离缝对轨道板造成的破坏性损害难以彻底地消除,应随时观测并收集轨道系统离缝的信息,防止离缝扩散,对轨道系统造成较大伤害。

4 结论

本文对CRTSⅡ型板式无砟轨道轨道板与CA砂浆层间离缝病害机理和影响进行仿真分析,对比分析不同轨道板离缝下的轨道系统与应力变化,并对不同离缝范围下的轮轨受力、位移、车辆运行加速度、脱轨系数等方面进行动力响应仿真计算,并提出合理的离缝整改措施,结论如下。

(1)随离缝范围增加钢轨弯曲形变和应力、轨道板及砂浆层形变与应力均较大幅度增加,离缝量在4 mm后增加尤为明显。

(2)离缝范围的扩大导致车体垂向加速度有增加的趋势,轮轨垂向力及横向力、钢轨位移量增加更明显,在养护维修时应重点关注离缝范围的扩大情况,离缝量在4~8 mm以上时车辆运营安全性降低。

(3)利用植筋注浆法对轨道板离缝进行整改,整改后的轨道板性能大大提升,轨道板形变低于2 mm,弯曲应力降低至40 MPa以下。