铝薄板带板形预测模型研究

廖俊,李滔,戴小标,刘志辉

(邵阳学院 1.机械与能源工程学院;2.高效动力系统智能制造湖南省重点实验室,湖南 邵阳,422000)

随着航空业的快速发展和大飞机研发项目的落实,对铝合金薄板带材料的平直度和横截面均匀度要求越来越高,尤其是对机翼板带材料,要求其具有更高的板形精度,以保证飞机在起飞过程中具有更好的提升力和飞行中产生更小的阻力[1-2]。板带形成是轧制过程中金属材料在旋转轧辊作用下发生塑性变形[3-4],最终成为预想厚度和宽度板带的过程,金属铸件经过多次粗轧和精轧,最终成为轧制后出口板带成品。因此,板形控制问题其实就是控制轧制过程中引起材料变形的参数,刘顺明等[5]对宽幅带钢板形及跑偏机理进行了研究,主要分析了轧制过程中材料横向迁移影响规律和粗轧时板形控制,只使用于板带粗轧过程中的板形控制。李靖等[6]对四辊平整板形前馈模型进行了研究,考虑了轧制力、来料板形等影响因素,建立了前馈板形模型,但未考虑材料横向流动与纵向迁移相互影响关系,板形预测精度存在不稳定因素。白振华等[7]对BPVC八棍机板形影响及控制进行了研究,但该模型从支撑辊为研究对象,而没有从直接与板带材料接触的工作辊出口形状作为建模对象,因此存在一定的不准确性。而铝薄板带轧制时由于产品厚度小,板带只要沿板宽方向变形不均匀就易产生翘曲、浪形[8-10],即容易出现板形问题,板形问题的出现主要是轧制过程中板带横向厚度变形比值不均匀造成的,通过对高精度铝薄板带板形的预测模型建立,可以获得更高板形质量的轧制板带。

1 板形定义和板形缺陷

1.1 板形定义

所谓板形[11],是指轧后板带的平直度和横截面形状2项指标,一般采用板形仪检测[12]。平直度和截面形状这2个指标是相互影响、相互转化的,共同决定了板带板形质量,是板形控制过程中不可缺少的2个方面[13-15]。

1.2 板形缺陷

板带轧制过程中各轧制参数都对板形具有影响作用,且各参数之间会相互耦合,共同作用,最后引起各种板形缺陷,主要表现为:1)若板带两边出口厚度不同,则为单边浪;2)若板带中间与两边出口厚度不同,为中浪;3)若板宽方向两边延伸率大于中间延伸率,则会产生双边浪;4)此外,还会产生1/4浪和不对称浪。

2 保证良好板形的基本条件

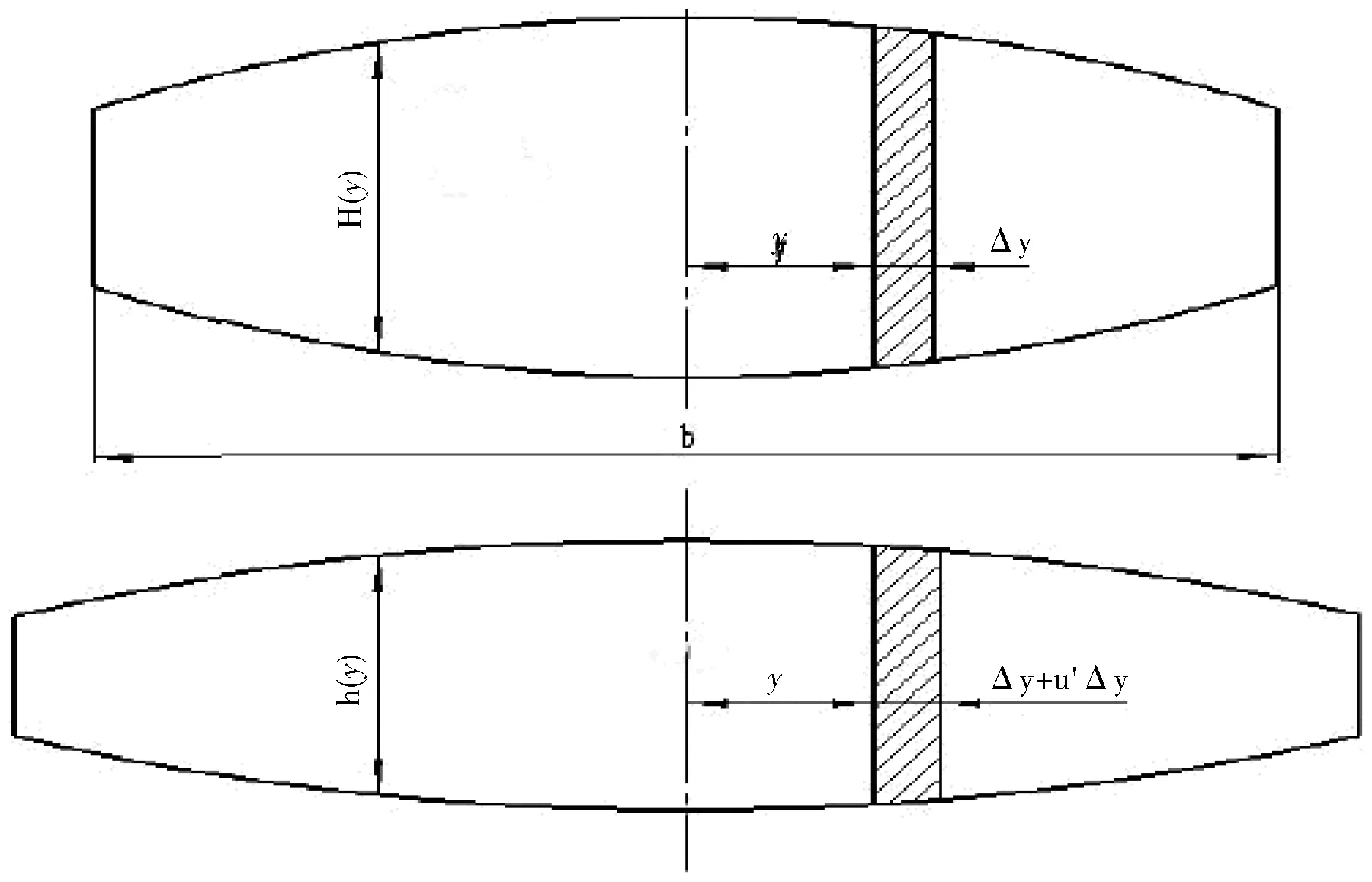

板带轧后板形是否良好是由板厚分布决定的,而板厚分布是由负载辊缝形状决定的[11,16],因此,在轧制过程中要严格控制好影响棍缝形状的各个轧制参数。要想得到良好的板厚分布和平直度,就必须保证板带材料沿宽度方向各点纵向延伸率相同,因此,必须保证入口厚度分布形状与工作辊有载辊缝形状相匹配。如图1所示,设入口板带厚度分布为H(y),出口厚度分布为h(y),其中y为板宽方向坐标值。当对薄板带轧制中不考虑材料横向流动时,良好的板形条件在板宽范围内满足:

图1 轧前、轧后板带截面形状

(1)

式中:H(y)为入口厚度分布,mm;h(y)为出口厚度分布,mm。

当考虑板带材料横向流动时,在来料和轧后的截面上,分别取宽度为Δy的窄条进行分析,由体积不变原理可得:

(2)

在平直度模型中假设板带入口板带纵向长度为常值,即ΔL/L=0,同时根据薄板带轧制过程中忽略宽展,在除板带边缘处,可以认为材料只有纵向延伸,不存在横向位移,于是,有平直度分布函数为

(3)

从式(3)中可以看出平直度分布为板带相对减薄率不同而引起的,在式中假设平直度为0,也就是说对应的每点压力率为常数。当以某点压下率为参考值时,其他点的压下率与该点的压下率的差值就产生了平直度分布,在此可以设沿板宽方向各点平均压下率为参考值,那么有

(4)

从公式(1)~(4)式看出,板厚分布模型和平直度模型都只从单方面考虑板带板形质量,但是板厚分布中的横向迁移会影响板带平直度的分布,因此,需要建立1个考虑满足横向分布和平直度要求的综合板形模型。

3 板形预测模型的建立

根据(4)式可以设该点压下量与用平均压下率算得该点压下量之差为

(5)

当以保证良好平直度要求对板带横截面设置时,板带截面就会有一个根据平均压下率计算得到的出口几何曲线形状[17],那么ht(y)表示为偏离该标准曲线的板厚差值。则有

ht(y)=h(y)ρ(y)

(6)

根据王海勇[18]对板带厚度分布按4次曲线函数来描述,板带出口厚度分布可以表述为

h(y)=a0+a1x2+a2x4=a0+(GP1P+Gf1Fw+Gwr1Cw+Gbr1Cb+GCH1CH)x2+

(GP2P+Gf2FW+Gwr2Cw+Gbr2Cb+GCH2CH)x4

(7)

式中:

其中:A1~A44为回归系数;a0为中心点板厚值;x为距离板厚中心处的距离;Cw和Cb分别为工作辊、支承辊的工作凸度;CH为带材的入口板凸度;GP,Gf,Gwr,Gbr和GCH分别为轧制力、弯辊力、工作辊和支承辊的工作凸度以及带材的入口板凸度对出口厚度分布的影响系数。

把该回归系数模型应用于第3机架板带出口厚度计算,第3机架的出口厚度分布也就是第4机架入口厚度分布,具体计算如下:

H(y)=H0+(GP1P3+Gf1Fw3+Gwr1Cw3+Gbr1Gb3+GCH1CH3)x2+(Gp2P3+Gf2Fw3+

Gwr2Cw3+Gbr2Cb3+GCH2CH3)x4

(8)

式中:H(y)为第3机架出口厚度分布;P3为第3机架轧制力,其中3为下标,表示第3机架数据。

根据平直度公式(4)把第4机架入口板厚分布和第4机架出口厚度分布回归模型计算值代入平直度公式中就得到实际生产中第4机架中平直度分布ρ(y)为

(9)

根据式(2),通过计算得到的平直度分布可以得到板带出口厚度偏离标准曲线的差值分布为

ht(y)=ρ(y)×h(y)

(10)

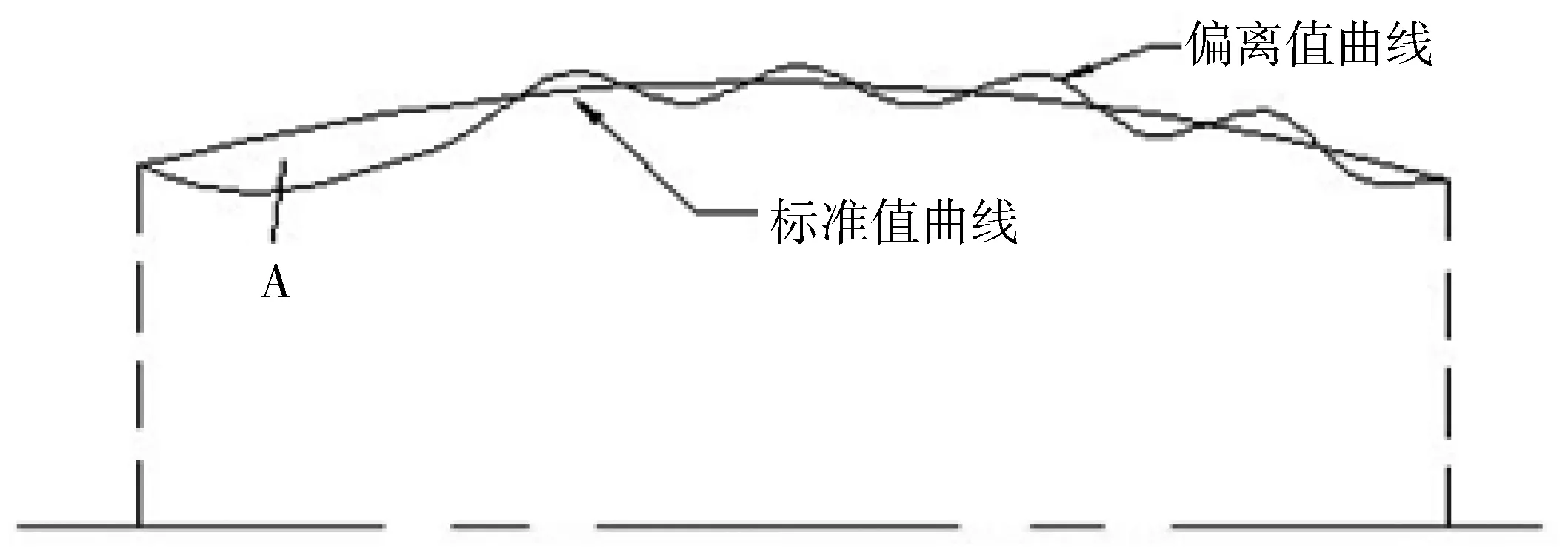

根据板带出口厚度计算值与标准曲线的偏离值可以粗略看出沿板宽方向各点压下率与平均压下率之间的关系,如图2所示。如果在某点A处,板厚输出值连续一部分值都小于标准曲线计算值,那么可以判断在该处板带将产生1个浪形,此图中将表示为单边浪形式。当然,偏离值所在的位置不同将对应不同的浪形,同时这还跟时间有关,如果下个时刻能弥补浪形的影响,那么可能只会产生1个短暂的板形缺陷。

图2 浪形的判断

则根据(10)式计算得到的板厚偏离标准曲线差值加上该点标准曲线上板带厚度分布值就可以得到出口厚度分布预测模型为

(11)

式中:hp(y)为预测厚度分布;hB(y)为标准曲线值;h(y)为板厚回归模型计算值;a1,a2,a3和a4为回归系数;所谓板带截面标准曲线是指本次轧制时与入口板带各点保持相同的压下率所计算得到的出口板带几何形状。

该板厚分布预测模型,不仅考虑了轧机工作辊出口形状与各轧制参数之间的关系,还考虑了板带轧制过程中横向迁移和纵向迁移之间的相互转换关系,具有平直度和板厚分布双重预测功能。尤其是对板形要求较高的薄板带轧制过程,可以实现更好的板形精度控制。

4 模型系数确定和板形预测结果对比

由于铝板带轧制过程中材料变形规律影响因素众多[19],从理论上检验模型计算结果的正确性比较难,因此,采用实测数据进行验证[20]。利用中国铝业山东第二氧化铝厂4.1 mm铝合金板带轧制过程所采集到的稳态轧制过程中随机150组实验数据,沿板厚方向每组58个板厚测定值,作为回归系数计算,另外随机采集100组实验参数作为预测模型计算和对应的100组实测板厚分布数据作为对比。

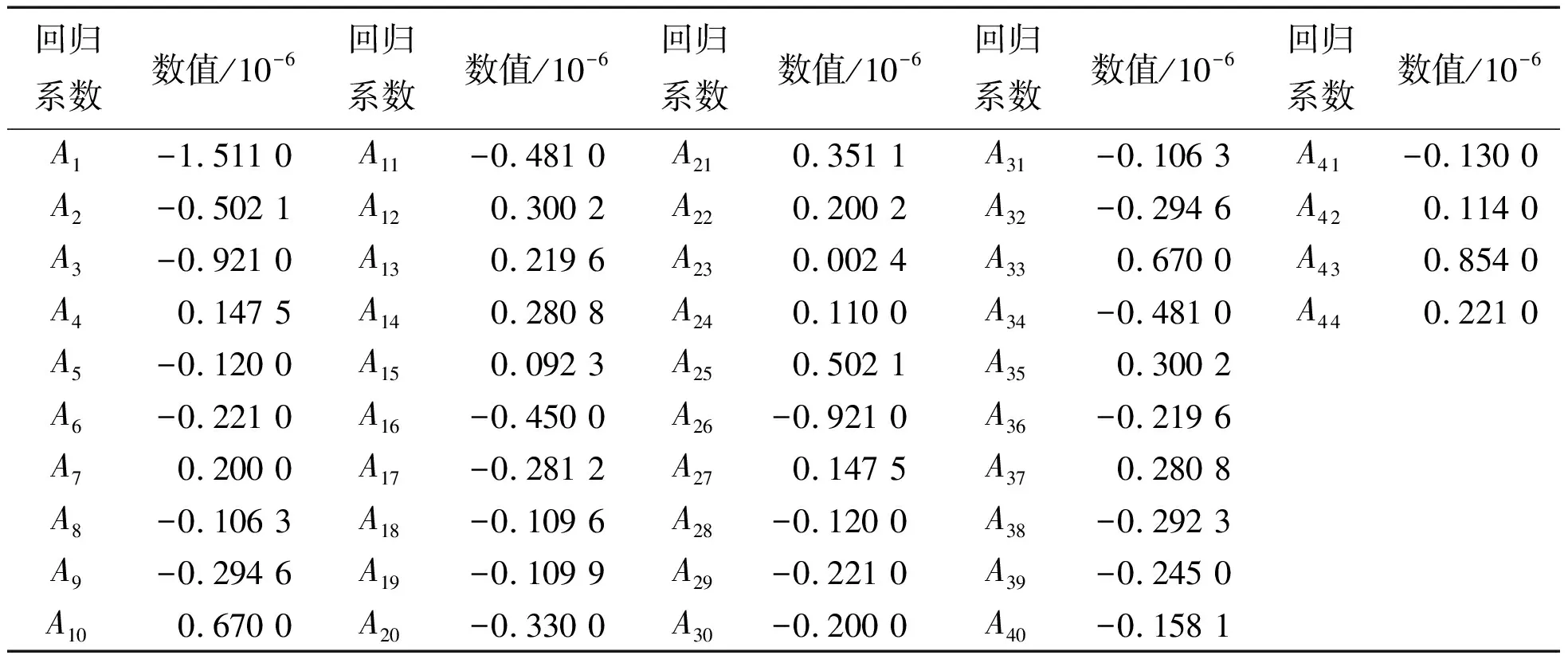

通过该厂1XXX铝合金轧制生产150组实测数据,即共使用8 700个实测数据。根据每个测量点的宽度值和每个采样时刻轧制力、入口厚度、入口凸度和板宽等回归计算得到A1~A44,具体数值如表1所示。

表1 回归系数

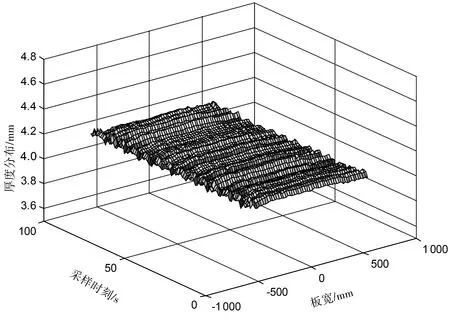

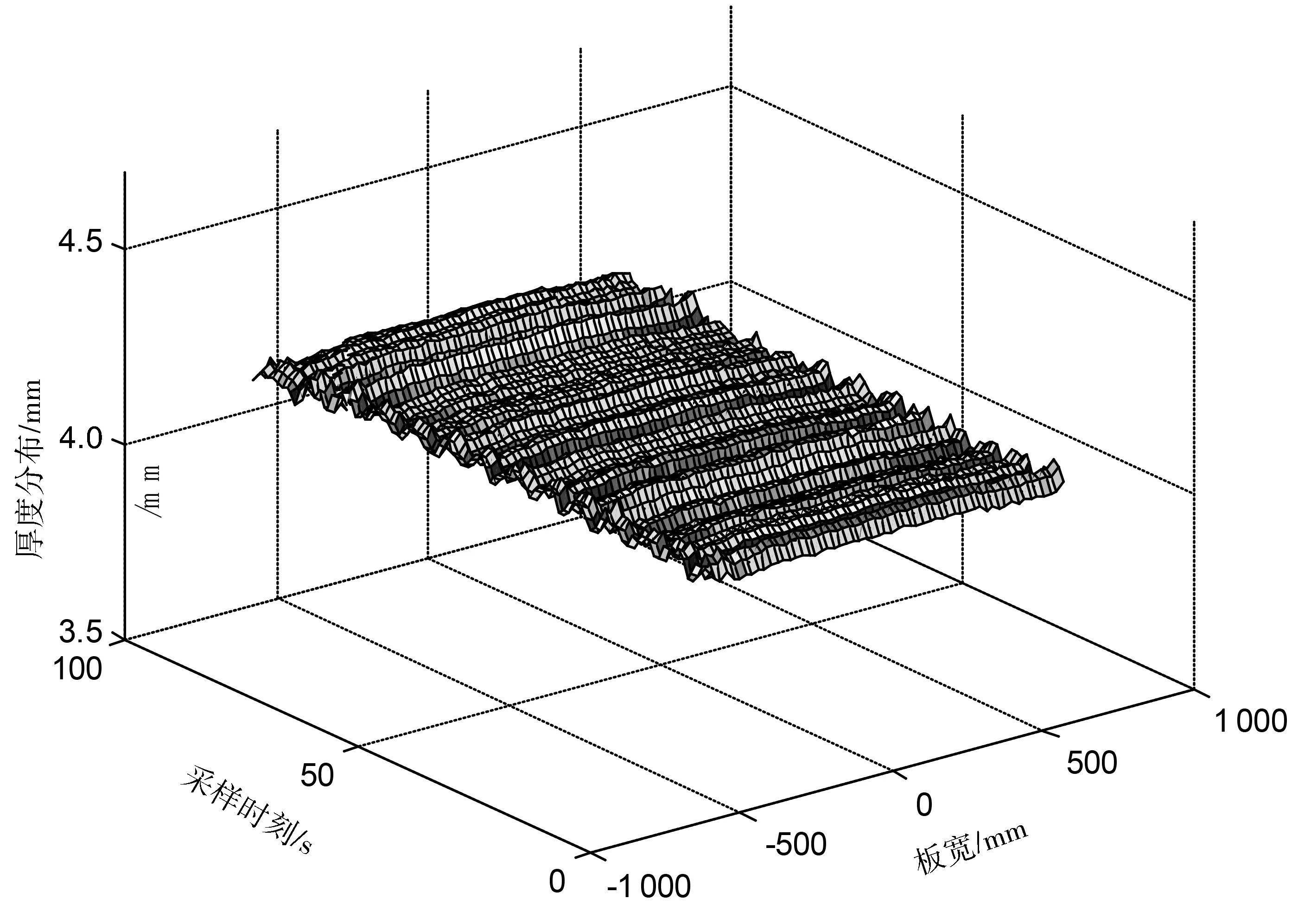

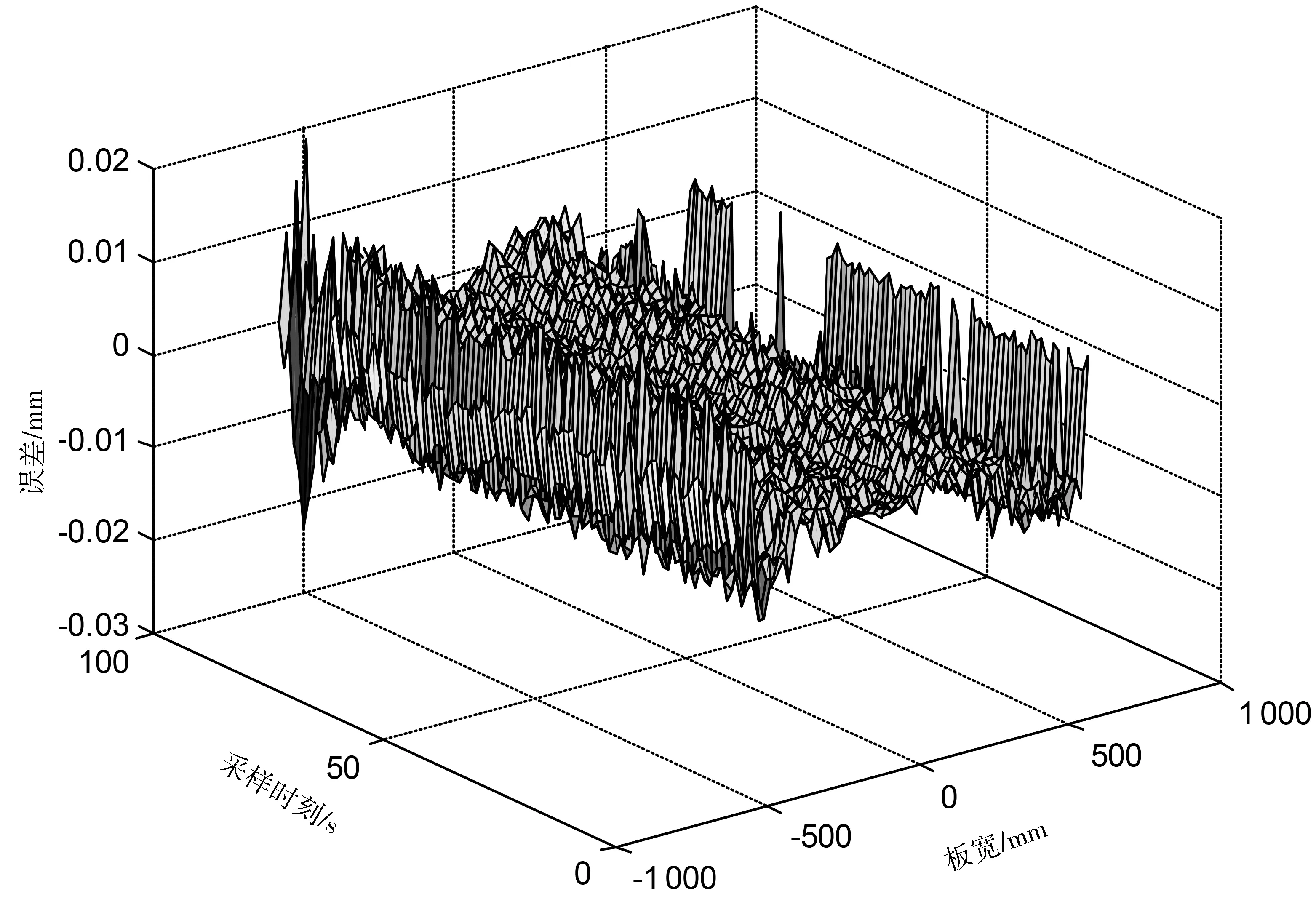

图3所示为100组随机实测数据,图4所示为板厚分布随时间变化的曲面图,为公式(11)预测模型计算值,图5所示为该模型预测值与实测数据之间的绝对误差。

图3 实测板厚分布值

图4 预测模型计算值

图5 绝对误差值

由图5可知除板带两边缘附近误差较大外,其他地方的误差较均匀。边缘处最大误差为0.019 1 mm,最小误差为-0.022 3 mm,从而可以得到该板形模型的预测误差范围为-0.022 3~0.019 1 mm。

5 结论

1)建立了1个平直度对板厚分布影响的板厚分布预测模型,该模型中不仅考虑了板厚分布形状,同时考虑了不同时刻平直度对板形的影响,当用该模型对板厚进行预测时可以联络各个时刻预测值,可以分析板带的各种浪形和板形缺陷;2)从绝对误差分析可以得到板厚分布预测模型在4.1 mm铝板带轧制过程中预测误差范围为-0.022 3 ~0.019 1 mm,预测精度较高;3)在铝薄板带轧制过程中对板形影响因素较多,耦合关系复杂,板形预测模型研究还有待更进一步提高。