20CrMnMo凸轮轴渗碳后开裂原因分析

杨 静,胡华远,王永坤,薛 建,冉启燕,杨 欢,范希杰,商荣凯,2

(1.重庆红江机械有限责任公司,重庆 402162; 2.船舶与海洋工程动力系统国家工程实验室,重庆 402162)

某批20CrMnMo凸轮轴零件在渗碳空冷后均出现贯穿性裂纹,造成较大损失。为了找到裂纹产生的原因,同时为后续避免此类质量问题采取措施,对断口形貌、金相组织、能谱、硬度、化学成分等进行测试和研究,并结合热处理过程和经验进行综合分析。

1 问题概述

1.1 工艺流程

20CrMnMo材料凸轮轴产品加工工艺流程为:原材料→加工→600 ℃去应力→机加工→ 925 ℃渗碳→空冷→机加工→淬火→机加工。

1.2 渗碳工艺

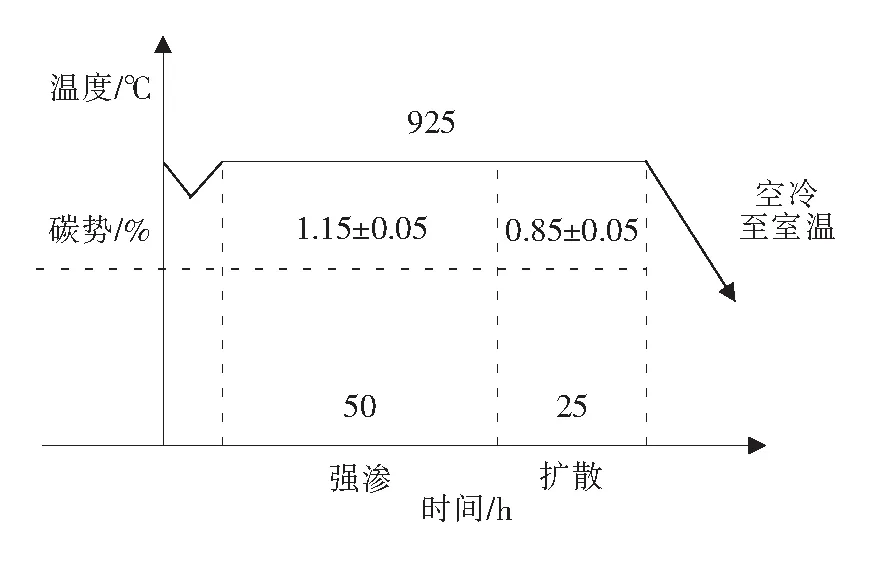

渗碳采用传统井式渗碳炉,以甲醇作为载气,丙酮作为富化气。渗碳工艺曲线见图1,925 ℃渗碳后直接出炉空冷。

1.3 裂纹宏观形貌

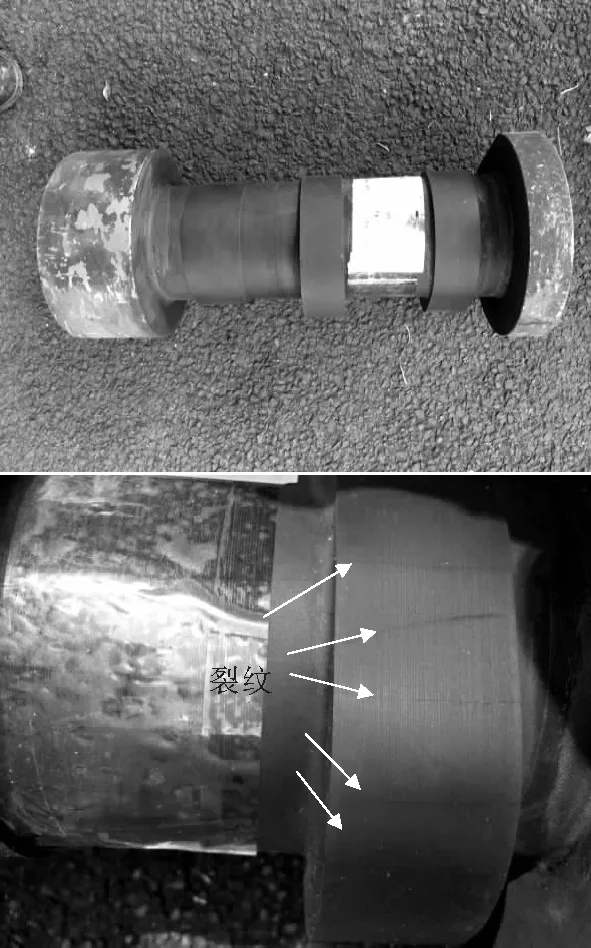

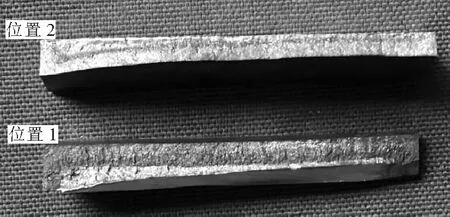

问题产品宏观裂纹形貌如图2所示,产品表面出现了纵向贯穿性裂纹,裂纹粗细不均,走向刚直。将裂纹打开后观察,如图3所示,扩展深度均匀,裂纹深度约3 mm,整体断面较干净,氧化情况不严重。

图1 渗碳工艺曲线Fig.1 The curve of carburizing process

2 原因分析

2.1 断口形貌分析

在图3中两个位置截取试样进行裂纹断口形貌分析,并将样品加工成标准冲击样品进行冲击试验。位置1断口裂纹起始于表面,断口较平整,裂纹源处受到严重氧化,看不清断口真实形貌,疑似存在原始微裂纹,深度约0.25 mm,如图4所示。位置2断口较干净,裂纹源处主要为沿晶和撕裂的混合断裂,混合断裂区深度约为0.2 mm,与次表层断口存在明显界限,如图5所示。

图2 样品裂纹外观Fig.2 Crack appearance of the sample

图3 裂纹宏观形貌Fig.3 Macro appearance of crack

图4 位置1处断口形貌Fig.4 Fracture morphology at position 1

2.2 金相分析

2.2.1非金属夹杂物评定

非金属夹杂物评定级别分别为:硫化物1级(细系);氧化铝类0.5级(细系);硫酸盐类0.5级(细系)球状氧化物类0.5级(细系);单颗粒球状夹杂物1级。

2.2.2晶界氧化

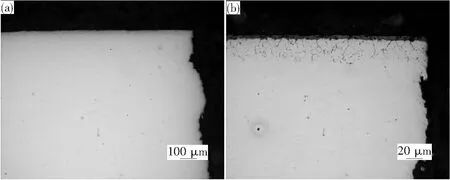

样品表层有网状晶界氧化现象,晶界氧化深度大约29 μm,氧化级别达5级,表面形态如图6所示。

图6 (a)裂纹处表面形态;(b)裂纹处内氧化Fig.6 (a) surface morphology of crack;(b) internal oxidation at the crack

2.2.3金相组织

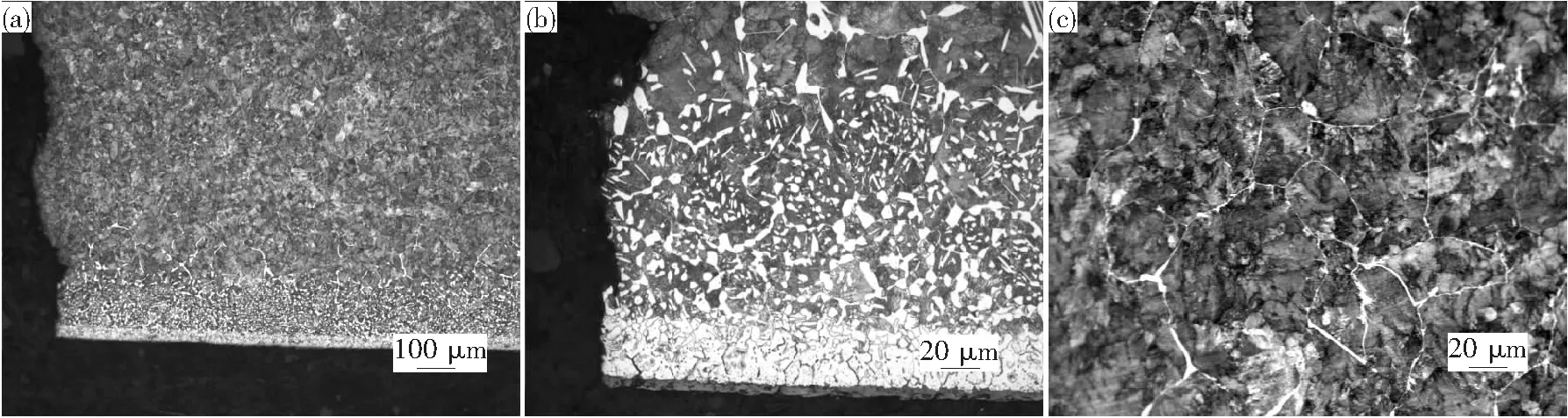

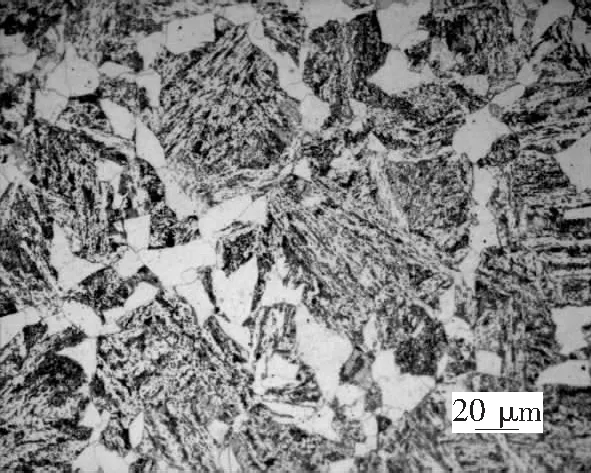

样品渗碳层分为明显的三层,表层为脱碳层,距表面深度约为0.04 mm,组织主要为铁素体+块状碳化物;次表层组织为珠光体+网状铁素体+条状或块状碳化物,距表面深度约为0.16 mm;第三层为渗碳层内层,组织为片状珠光体+网状铁素体,距表面深度为3.4 mm。根据铁素体网法测得渗碳层晶粒度为6级,渗碳层总深度为3.6 mm,如图7所示。芯部组织为铁素体+珠光体+上贝氏体,根据铁素体网法晶粒度级别为6级,如图8所示。

2.3 元素分布

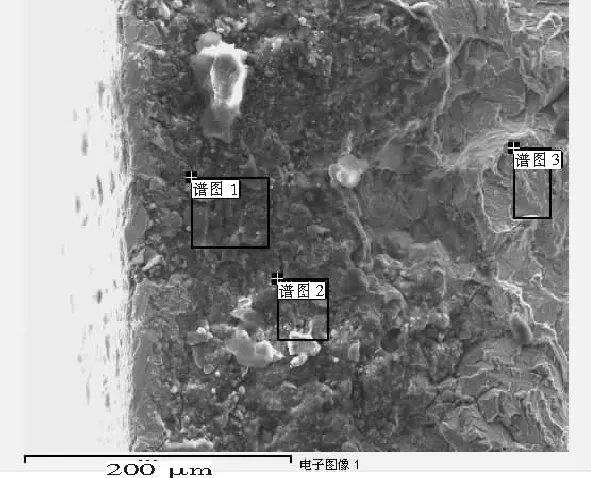

对图3中位置1处的裂纹源区进行能谱分析,谱图1、谱图2位置为疑似原始裂纹区表面,主要为O、Fe元素;谱图3位置为较为干净表面区域,主要为Fe元素,如图9和表1所示。

(a)渗碳层表层;(b)渗碳层次表层;(c)渗碳层内层图7 裂纹处金相组织(a)outer layer of carburizing layer; (b) subsurface layer of carburizing layer; (c)inner layer of carburizing layerFig.7 Microstructure of the crack

图8 样品芯部组织Fig.8 Microstructure of sample at the core

2.4 硬度

硬度值测试取三点平均值,渗碳层表层、次表层和内层硬度分别为155、349和 367 HV;未渗碳层芯部硬度为273 HV。

图9 能谱分析位置Fig.9 Position for energy spectrum analysis

表1 位置1处元素分布

2.5 化学成分

在断口附近取样进行化学成分分析,结果如表2所示。

表2 化学成分(质量分数,%)

3 分析与讨论

裂纹宏观形貌可以看出,样品渗碳后空冷,外表面颜色有一定程度发黄,并不是严重的氧化色。因此,不能简单判断裂纹是由于渗碳后空冷造成的氧化脱碳。

位置1的断口扫描电镜观察发现裂纹始于表面,裂纹源处有严重的氧化脱碳,深度约0.25 mm,疑似为原始裂纹。结合能谱分析,可知此裂纹源区主要为O、Fe元素,这可能是原始裂纹在渗碳后直接空冷过程中高温氧化所致。位置2的断口扫描电镜观察发现断口较为干净,裂纹源处为沿晶和撕裂混合断口。结合能谱分析,该区域主要为Fe元素,这应该为渗碳后出炉空冷过程中内应力较大造成的延伸裂纹。样品化学成分和非金属夹杂均符合要求,可以排除这方面因素的影响。

文献[1-2]指出,20CrMnMo钢制工件渗碳后空冷导致渗碳层出现不平衡的异常产物,造成次表层共析层为马氏体,马氏体体积膨胀使零件表面受拉应力,当组织应力超过强度极限σb时导致工件开裂。而本文对样品的开裂部位进行金相组织观察和能谱分析,并未发现前述文献指出的不平衡异常产物,次表层为珠光体+网状铁素体+条状或块状碳化物,碳化物较为严重,达4级。同时对渗碳层由表及里进行显微硬度测试,次表层硬度在350 HV1左右,内层硬度在370 HV1左右,均未达到马氏体硬度,因而次表层未出现马氏体组织。由此可以判断,本文发现的开裂现象与前述文献研究有所不同。

在表层发现有一定程度的内氧化现象,这是普通气体渗碳的常见现象,并不必然产生裂纹,但裂纹源处有严重的块状碳化物,达到4级,这是渗碳时碳势偏高所致,在一定条件下易造成零件开裂。

渗碳后直接出炉空冷存在一定的缺陷,会产生较大的热应力,同时会造成零件一定程度的氧化,易造成存在原始缺陷的零件开裂。

4 结论和建议

1)送检样品可能存在原始裂纹,在渗碳后出炉空冷过程中造成高温氧化,在热应力的作用下造成撕裂;

2)裂纹源处存在严重的块状碳化物,这对出现沿晶断裂起到促进作用;

3)建议后期原材料进厂应进行超声波探伤,渗碳时应降低碳势,以控制碳化物形态和级别,避免出现较严重的块状、网状等碳化物;

4)建议渗碳结束通入氮气随炉降温至500 ℃以下出炉空冷,以减小空冷过程中的氧化和热应力。