一种多变轴径输出轴中频感应淬火工艺开发

王 磊,马 录,张 凯,张少鹏,王 妍

(陕西法士特齿轮有限责任公司,陕西 西安 710119)

感应热处理目前被广泛应用于零件表面处理,相对于渗碳淬火表面处理,具有加工速度快、硬化层易于控制、环境污染小等优点[1]。但同时具有复杂结构零件加工困难的缺点,特别对于有尖角、凹槽、R形角等结构的零件,使用感应淬火热处理往往难以得到理想的表面硬化效果[2]。

某输出轴示意图如图1(a)所示,材质为4140,化学成分含量如表1所示。表面硬化加工采用中频感应热处理,预处理为淬火+高温回火。图1(b)为感应淬火示意图,检测点1、2、3、C及花键为淬火硬化层深测量位置,心部硬度位置为检测点1、2、3。热处理技术要求:表面硬度为55±3 HRC;心部硬度为27±5 HRC;硬化层深为8±1.5 mm,其中花键处硬化层深从花键根开始计算;金相组织的检测位置为检测点1、2、3及φ56 mm轴肩尖角,淬硬层马氏体金相组织要求为细粒至中等粒径马氏体(平均针长≤20 μm)。

1 试验装备

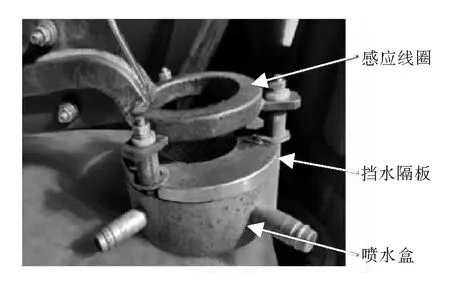

试制该零件所用设备为陕西法士特齿轮有限责任公司中频感应淬火机床(型号ZTHO150),规格为φ60 mm×1500 mm,设备可调频率范围为3~40 kHz,且匝比、电容、加热功率、移动速度、淬火液压力等设备参数均可调。根据零件结构、淬硬层要求及生产经验,选取匝比23:1,旋转速度60 rpm,电容60 μF。所用感应器工装如图2所示,主要包括感应线圈、挡水隔板、喷水盒等三部分。

图2 感应器工装Fig.2 Inductor tooling

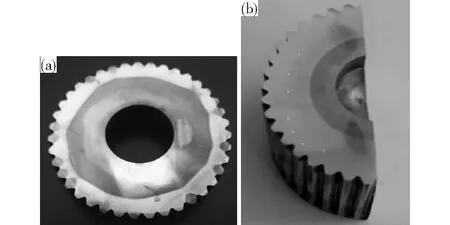

在扫描感应淬火加工过程中,喷水盒喷出的淬火液遇零件易反溅至感应加热区,图3(a)为淬火液反溅后得到的畸形感应淬火区,感应淬火区呈不规则多边形,且极不均匀。为解决此问题,经过验证,对感应工装加装挡水隔板,可得到均匀的感应淬火区,见图3(b)。

(a) 畸形感应加热区;(b)正常感应区图3 加装挡水隔板前后感应区对比(a)abnormal induction hardening zone;(b)normal induction hardening zoneFig.3 Comparison of induction hardening zone before and after installing breakwater

2 工艺试验及结果分析

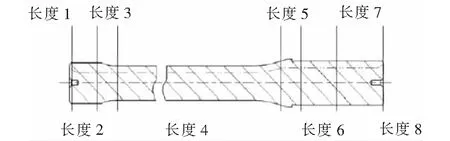

由于此轴不同位置直径相差较大,最大直径差16 mm,且具有轴肩尖角、退刀槽、花键等复杂结构,若采用整体扫描加热,难以满足理化要求。因此采用分段式扫描加热,即根据零件结构将轴向分割为若干段,并在每个分隔段内采用不同的工艺参数。根据零件结构,零件分段示意图见图4。

图4 输出轴感应加热淬火分段示意图Fig.4 Segmentations schematic diagram of induction hardening of output shaft

2.1 原试制工艺

原试制输出轴工艺参数如表2所示,移动速度为150 mm/min,淬火液压力为0.19±0.01 MPa。需要说明的是,此轴感应加热所用功率整体100%为90 kW,每个分段采用整体功率的一部分,例如淬火长度1选用70%,即此段所用功率为63 kW。

表2 原试制工艺参数

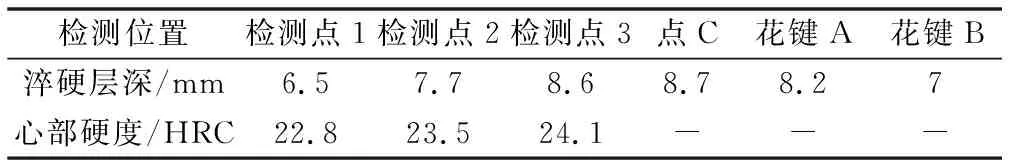

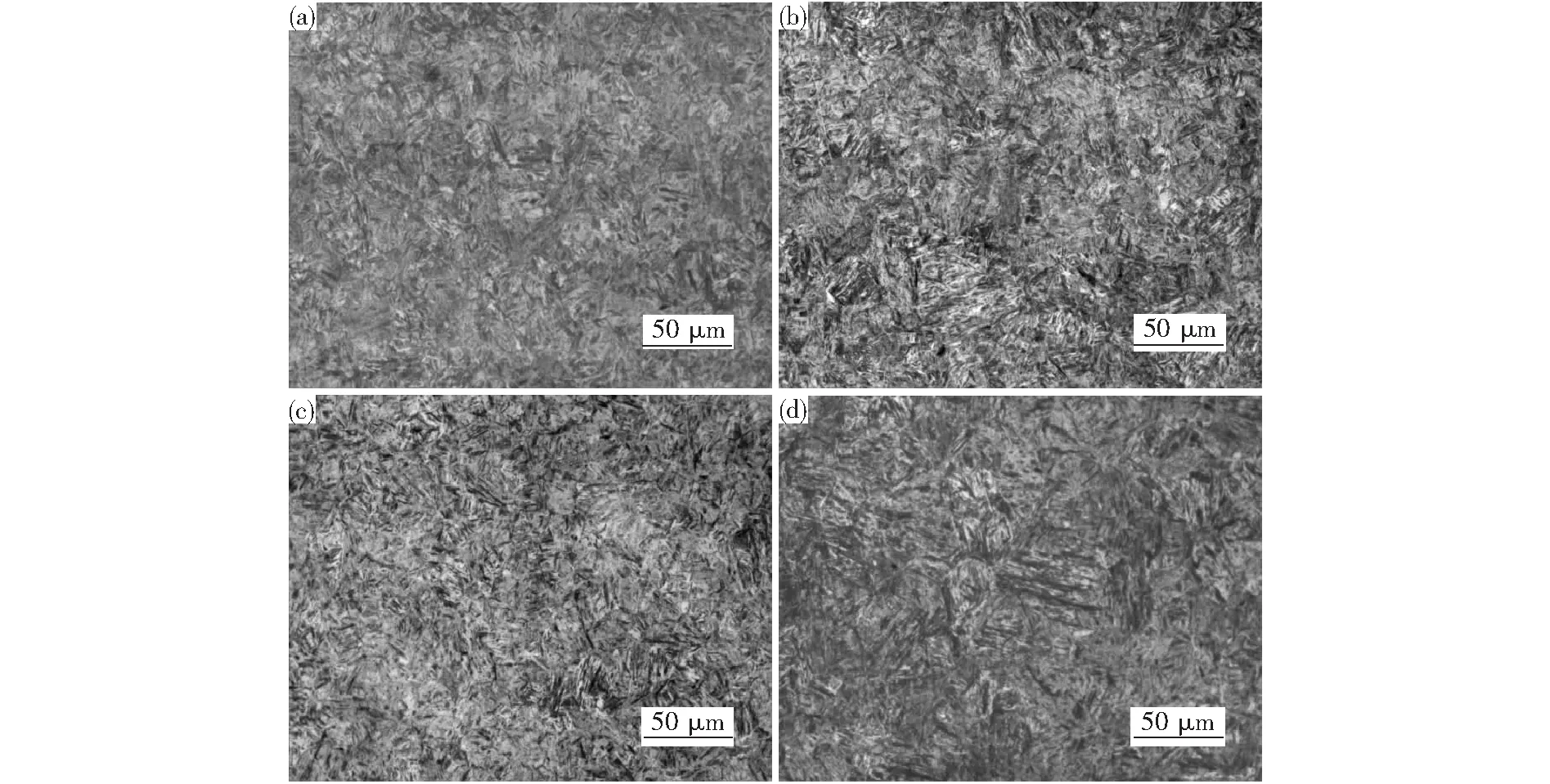

硬化层深的测量采用硬度法,即试样表面至心部硬度为48 HRC的距离。原试制各检测点淬硬层深及心部硬度见表3,表面硬度为57.2 HRC。分别对三个检测点试块打磨后抛光,在淬硬层位置用4%硝酸酒精腐蚀,在光学显微镜下观察淬硬层金相组织,图5为1、2、3三个检测位置及φ56 mm轴肩尖角处淬硬层金相组织。

表3 原试制输出轴不同位置检测结果

(a) 检测点1;(b) 检测点2;(c) 检测点3;(d) φ56 mm轴肩尖角图5 原试制输出轴不同位置金相组织(a) testing point 1;(b) testing point 2;(c) testing point 3;(d) shaft shoulder angle of φ 56 mmFig.5 Microstructure of the original trialproduce output shaft at different locations

由表3可以看出,三个检测点淬火硬化层深均能满足要求。由图5(a)~(c)可看出,三个测量位置硬化层组织为明显中等细针状马氏体,极少量残余奥氏体,马氏体针长平均约25 μm,超过马氏体针长要求。图5(d)为φ56 mm轴肩尖角处淬硬层组织,也含极少量残余奥氏体,但存在大量粗大针状马氏体,马氏体针长在35~50 μm之间且分布不均匀。在轴肩尖角处出现粗大马氏体原因是感应加热时存在尖角效应。尖角或者棱边等形状不规则的零件置于感应器中加热时,由于磁感应线分布不均匀且此处距离感应器最近的原因,尖角或棱边处产生的涡流强度高于平滑部位,导致此结构处加热温度过高[3-4],奥氏体容易长大;另外扫描速度较慢,奥氏体有充足时间长大,最终淬火后晶粒粗大的奥氏体转变成粗大的马氏体。

2.2 改进试制工艺

为了改善淬硬层金相组织,重新对该输出轴进行试制,继续采用分段式扫描感应淬火方式。经过多轮工艺试验,最终得到比较合理完善的工艺参数,具体如表4所示。此工艺整体提高了感应加热扫描速度,考虑到对硬化层深的影响,另外提高了各分段的加热功率。匝比、电容、100%功率等设备参数与原试制相同。

使用同样理化检测手段对加工后零件进行检测,表面硬度为56.5 HRC,各位置硬化层深测量及心部硬度结果如表5所示,三个检测位置及φ56 mm轴肩尖角处淬硬层金相组织见图6。

由表5可知,各检测位置硬化层深均能满足要求,层深分布均匀。由图6(a)~(c)可看出淬硬层组织为细针状马氏体,经过测量马氏体针长平均尺寸约16 μm,此外组织含有极少量残余奥氏体。使用改进工艺φ56 mm轴肩尖角处马氏体组织得到明显细化,为细针状马氏体,同样只有极少量残余奥氏体,针长平均尺寸约在20 μm,见图6(d)。均可满足金相要求。

钢淬火之前加热得到的奥氏体晶粒尺寸是影响淬火后马氏体针大小的关键因素。奥氏体晶粒越小,淬火后得到的马氏体针越细,而奥氏体晶粒大小取决于奥氏体化温度及保温时间。通过提高感应加热功率,零件表面得到更快的升温速率并能加热至更高温度,这样会产生以下两种效果:一方面,升温速率的增大促进了奥氏体形核数的增加;另一方面,零件表面加热过热度增大,会使奥氏体形核率得到提高;此外,感应加热淬火扫描速度增大,即相当于零件感应区域的加热时间缩短,这样感应加热区生成的奥氏体晶粒就来不及长大,避免形成大的奥氏体晶粒[5-6]。最终,通过提高感应加热功率及扫描速度,可使零件加热后得到细化的奥氏体晶粒,从而在淬火后得到细化的马氏体。

3 结论

1)多变轴径长轴感应淬火可使用分段式扫描感应加热方式进行热处理,在不同的扫描长度位置设置不同的工艺参数。此种方法可有效控制淬硬层深、金相组织等理化指标。

2)扫描感应加热方式容易引起淬火液反溅至加热区,引起零件横截面感应淬火不均匀的现象。通过在淬火液喷水盒及感应线圈之间加装挡水隔板,可有效解决此问题,轴横截面得到均匀的感应淬火区。

3)由于感应加热存在尖角效应,尖角或棱边处会形成更强的涡流而容易被加热至比光滑区域更高的温度,最终此类位置淬火后生成粗大的淬火马氏体。通过调整感应加热功率和扫描速度使得感应淬火区金相组织明显细化。

4)对某输出轴使用最终优化后感应淬火工艺,感应淬火硬化层中淬火马氏体针长可满足金相要求。