风电主轴UT缺陷分析

郭 甫,安龙森,程 林,史可庆,杨 磊,陈 云,秦昌亮

(金雷科技股份公司,山东 莱芜 271105)

风电主轴产品的工艺为:自由锻造热加工→锻后退火热处理→粗加工扒皮→调质热处理→半精加工→精加工→涂装→成品。对风电主轴产品粗加工扒皮后进行UT检验,发现内部缺陷超标。本文对该产品进行低倍酸蚀、化学成分检验、金相观察等研究,找到原因,提高质量[ 1-5]。

1 基本信息

风电主轴材质为42CrMo4。采用USMGOT型号检测仪器进行NDT检测,探头规格B2S,探伤方法为纵波接触,化学浆糊为耦合剂。

风电主轴产品经1240 ℃热加工锻造后,粗加工扒皮,发现:1)法兰端面检验距中心半径150 mm范围内缺陷密集,深度范围600~1110 mm;最大点C距中心80 mm,深663 mm,当量3.8,其余缺陷3左右;2)轴身检验发现,大轴及斜轴800 mm范围内密集缺陷,深度范围300~550 mm;最大点D距大轴450 mm,深398 mm,当量7;缺陷E当量6.5,其余缺陷2~6。缺陷示意图见图1。

探伤确定E点具体位置后,将主轴产品进行切割,锯切成方形试片,探伤发现有多处缺陷,分布在不同深度位置,如图2所示。

2 理化检验

2.1 低倍酸蚀

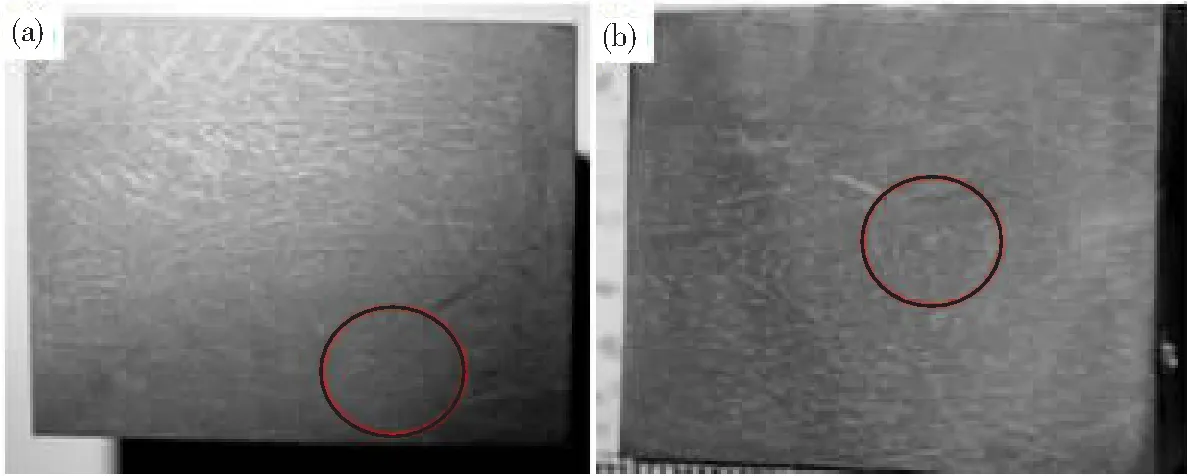

将图1(c)试片一分为二,进行热酸蚀试验,酸蚀剂为工业盐酸和水1:1,加热温度为70 ℃,保温时间为20 min。酸蚀低倍检验发现其中一试块有一条长度约5 mm裂纹,无其他明显缺陷,见图3(a);另一试块有一处明显偏析区域,长度约5 mm,无其他明显缺陷,见图3(b)。

2.2 成分检验

图1 缺陷位置示意图Fig.1 Schematic diagram of defect location

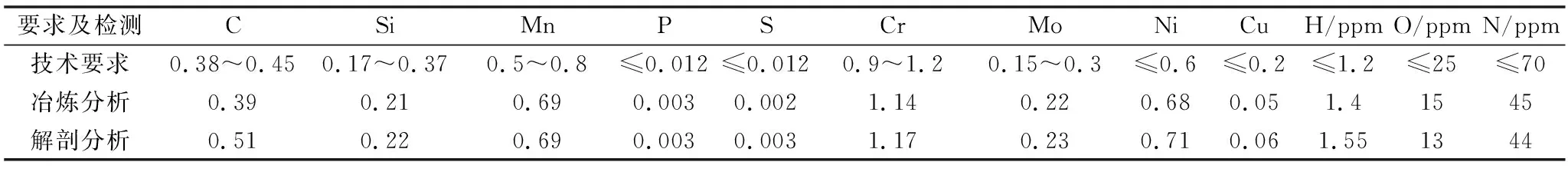

使用ARL8860直读光谱仪和ONH分析仪设备,对图3中2试块进行化学成分检验,结果见表1。可以看出,C、H含量超标,Cr、Ni、Mo主要合金含量较冶炼值偏高,说明此处成分偏析严重。

(a)轴中间部位;(b)E点缺陷两侧锯切;(c)带E点缺陷的样块;(d)待分析样品图2 产品解剖图(a) the middle part of the sawing shaft; (b) both sides of the defect E point; (c) the sample block with the E point defect;(d) the sample Fig.2 Product anatomy diagrams

(a)裂纹;(b)成分偏析图3 低倍检验(a)crack; (b) compostion segregationFig.3 Low magnification inspection

表1 化学成分检测结果(质量分数,%)

2.3 金相观察

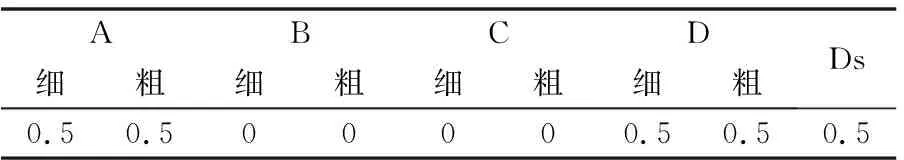

对图2(d)试块表面检测其夹杂物及缺陷情况,夹杂物结果如表2所示。缺陷处有较多细小的夹杂物存在,等级合格。

表2 夹杂物检验结果

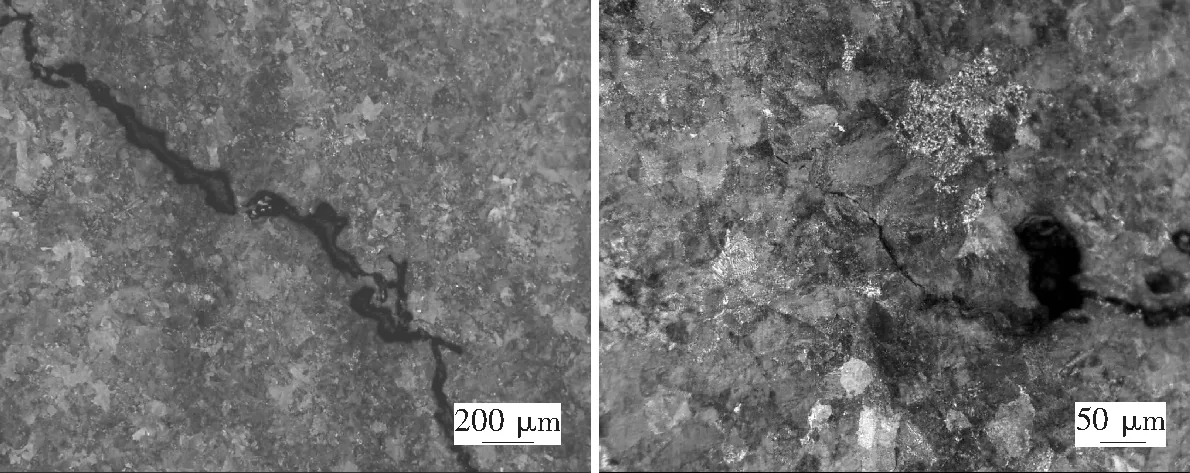

用4%硝酸酒精腐蚀图3两试块,然后进行金相组织观察。图3(a)试样缺陷处金相组织如图4所示,存在一条长度约5 mm裂纹,裂纹宽度约40 μm,裂纹尖端存在毛细裂纹,深入基体组织内部,其他位置无明显分叉毛细裂纹。基体组织为片状珠光体,裂纹处无氧化脱碳现象。

图3(b)试样金相组织如图5所示。偏析区域长约5 mm,宽度约1 mm。在偏析组织内部和其延伸方向上有不连续的毛细裂纹,偏析组织内部毛细裂纹宽度约2 μm,长度约1 mm,延伸方向上裂纹宽度约4 μm,长度约3 mm。偏析区域组织为有马氏体位相的回火索氏体+球状珠光体;试样基体组织为片状珠光体;偏析区域组织与基体组织有较明显的分界面,裂纹附近无氧化脱碳现象。

图4 图3(a)试样缺陷处金相组织Fig.4 Microstructure of sample defect in Fig.3(a)

3 分析与讨论

查看冶炼过程检验记录得知,产品冶炼炉次电炉出钢量为46.7 t,浇铸前后重量差46 t,计算得出钢包注余量约0.7 t,不符合注余量为2~3 t的工艺要求。

解剖缺陷位置为主轴中心轴线位置处,低倍检验无明显的疏松、偏析等冶炼缺陷;微观检验主要为裂纹缺陷,裂纹处无氧化脱碳现象,可判断在浇铸钢锭中未形成裂纹缺陷[ 6-10]。

裂纹是模铸钢锭产生的主要缺陷之一,但一般只出现于表面裂纹,裂纹的产生一般是承受的外应力超过该区域的最大抗拉强度,将其撕裂。根据上述调查结果显示,产品中发现的裂纹,未在模铸钢锭时形成,因此该裂纹缺陷为热加工后而形成的。形成裂纹的主要因素为过大的热加工应力和组织应力,超过裂纹区域处最大抗拉强度极限,导致发生位移开裂;根本因素为裂纹区域处的成分偏析严重,使得该区域处产生较大的组织应力,且不均匀的组织使得最大抗拉强度显著降低,极易产生裂纹。

图5 图3(b)试样缺陷处金相组织Fig.5 Microstructure of sample defect in Fig.3(b)

一般氢脆的形式主要分为可逆氢脆、不可逆氢脆、环境氢脆。 氢与金属的交互作用,一般最可能形成固溶体、化合物以及氢分子和氢原子在金属中以第二相的形式存在或与第二相发生反应形成气体产物。任何情况下的氢对金属的作用均有很大的破坏作用,根据氢在金属中存在的状态和形式不同,交互作用的性质不同,引发的影响也不同,因而需要根据实际情况加强对氢的控制,避免氢对金属的消极影响[ 11]。

4 结论与建议

浇铸钢包中钢水余料不足导致钢锭靠近水口芯部位置处钢液成分偏析严重,后期热加工、热处理时微区组织转变不同步、产生应力集中,加之氢含量超标,晶界弱化,产生裂纹。

建议严格控制冶炼工艺,保证适量的钢包中钢水注余量,保证VD后钢水中较低的氢含量。