双列调心滚子轴承失效分析

李贵方,杨 争,王 婵

(洛阳LYC轴承有限公司 航空精密轴承国家重点实验室,河南 洛阳 471039)

某轴承用户反映有一套特大型双列调心滚子轴承在使用过程中发现套圈出现早期失效。该轴承材料为GCr15SiMn钢,其加工工艺过程为:φ300 mm原材料进厂超探→下料段→锻造成型→球化退火→车加工→热处理→探伤→磨加工→探伤→装配入库。本研究采用理化检验分析方法对其早期失效原因进行分析。

1 理化检验

1.1 宏观检查

失效轴承见图1,轴承油脂呈黑色粘稠状,外圈外径面有明显锈蚀痕迹并出现严重断裂和裂纹,断裂局部有掉块痕迹,表面裂纹呈网状分布。对失效轴承进行拆套后分别观察轴承各零件,保持架基本完好。

图1 失效轴承外观形貌Fig.1 The appearance of failure bearing

1.1.1外圈

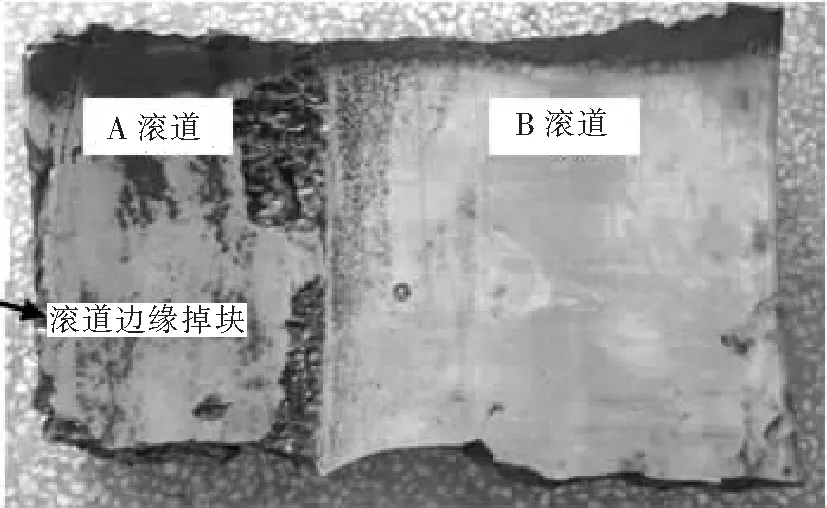

外圈滚道局部形貌见图2。外圈样块一侧滚道(简称A滚道)剥落较为严重,剥落主要集中在滚道两侧边缘位置。其中滚道内侧边缘剥落大小约为7 cm×12 cm,为深层剥落,剥落处已经过多次碾压,无法准确定位初始剥落位置。但根据滚道剥落分布以及扩展特征形貌判断,剥落应起源于滚道边缘位置。另一侧滚道面(简称B滚道)损坏程度相对较轻,滚道面分布大量片状压坑,无明显剥落痕迹。

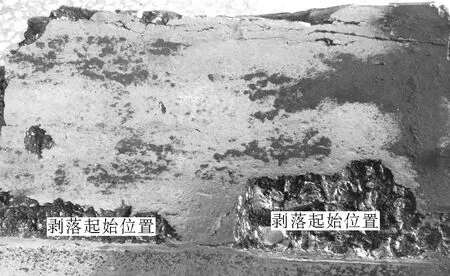

A滚道外侧边缘局部有掉块现象,掉块已缺失,掉块断口呈多次、多源疲劳扩展特征,其起始位置位于滚道剥落部位,滚道剥落及边缘掉块形貌分别如图3、图4所示。

图2 外圈滚道形貌Fig.2 The appearance of outer ring raceway

图3 A滚道剥落形貌Fig.3 The peeling appearance of A raceway

图4 A滚道边缘局部掉块形貌Fig.4 The local fragmentation morphology of the A raceway edge

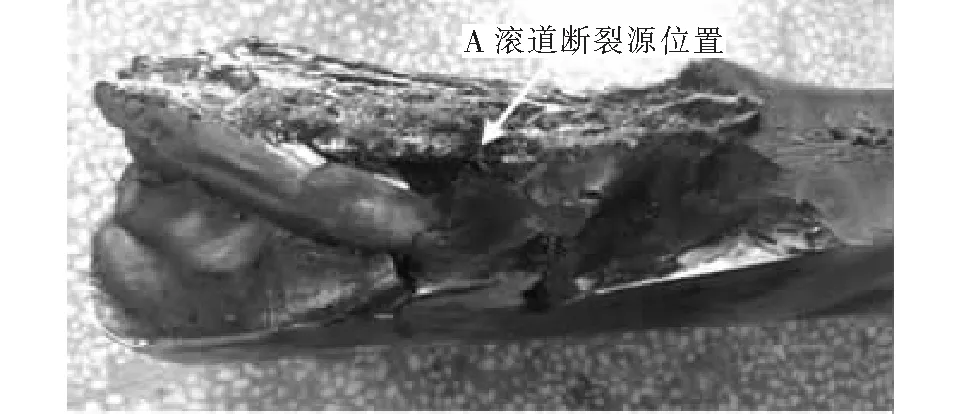

观察外圈断裂断口面,断口面整体污损严重,见图5。清洗后对断口面进行观察,断口主要以疲劳扩展形式向纵深扩展断裂,断口面有明显的疲劳扩展弧线存在,并且疲劳扩展弧线存在交叉现象,表明该断口为多源疲劳扩展断口。壁厚较大位置处的心部区域,断口形貌呈延塑形且有明显的分层现象。根据断口扩展延伸方向以及损坏摩擦痕迹分析,其初始断裂起始位置位于A滚道剥落严重部位,见图6。

图5 外圈断口整体形貌Fig.5 The overall appearance of the outer ring fracture

图6 外圈断裂初始断裂源形貌Fig.6 The initial fracture source appearance of the outer ring fracture

1.1.2内圈

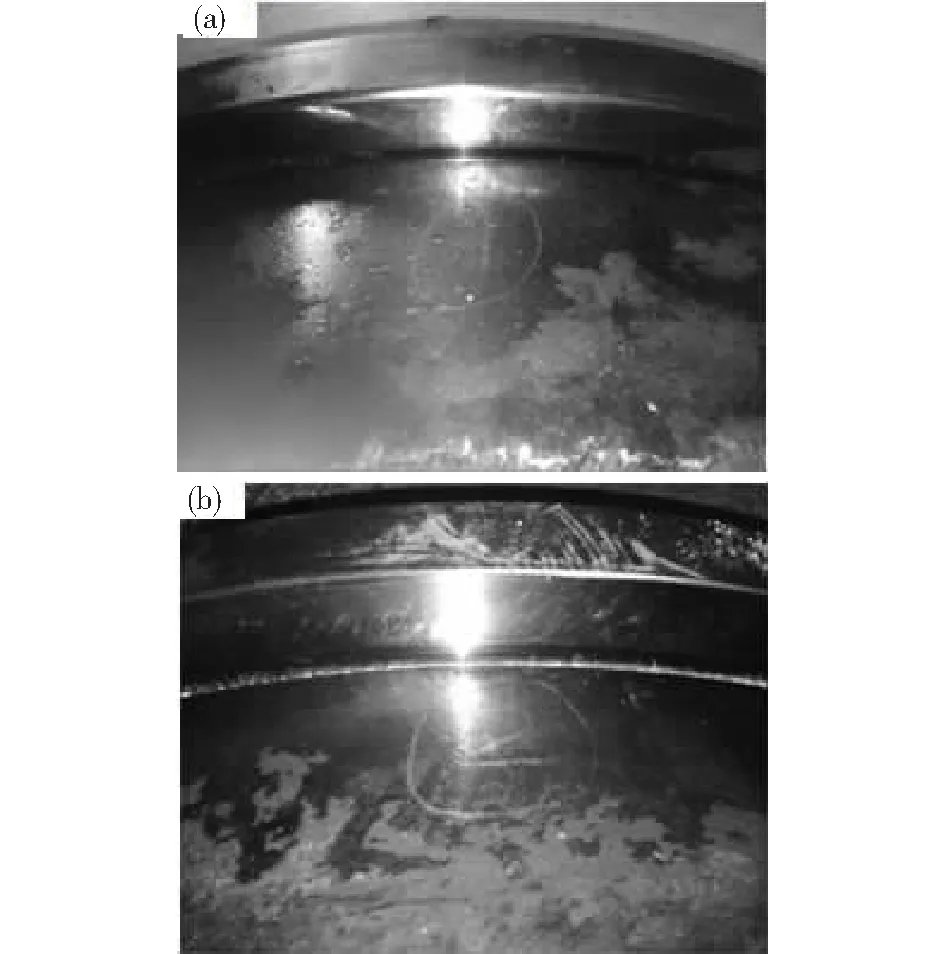

样块内圈滚道及挡边外观形貌见图7。内圈滚道面分布大量点状或片状压坑,挡边均有明显摩擦磨损痕迹,内圈1滚道压坑的数量和深度均要比内圈2严重,两样块滚道均未发现明显剥落掉块。

1.1.3滚子

轴承所有滚子基本完好,滚子外侧端面有不同程度的摩擦磨损痕迹,局部有金属粘着现象,见图8。滚子外径面边缘有明显剥落现象,剥落区域宽约3 cm,见图9。

1.2 化学成分分析

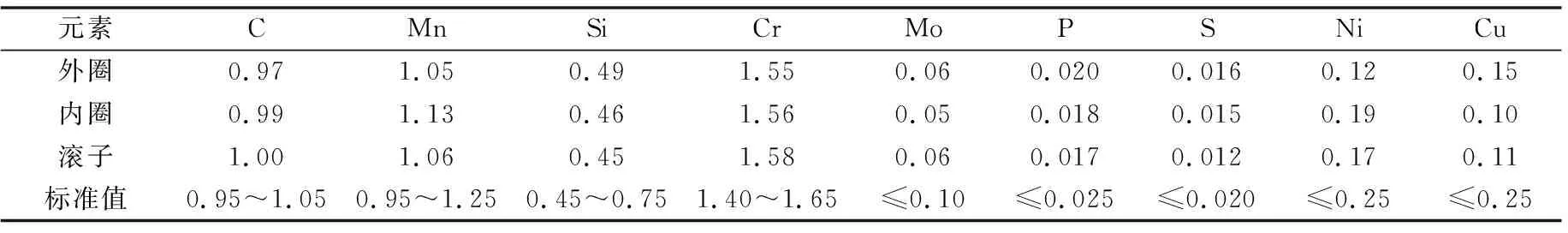

对套圈及滚子分别进行取样,试样尺寸大小为15 mm×15 mm×15 mm,采用直读光谱仪法进行化学成分分析,检验结果见表1,其化学成分均符合GB/T 18254—2016中GCr15SiMn标准要求。

(a)内圈1; (b)内圈2图7 内圈滚道及挡边损坏形貌(a)1# inner ring; (b)2# inner ringFig.7 The damaged appearance of the inner ring raceway and rim

图8 滚子端面磨损形貌Fig.8 The wear appearance of roller end face

图9 滚子外径面剥落形貌Fig.9 The peeling appearance of roller outer meridian

表1 套圈及滚子的主要化学成分(质量分数,%)

1.3 金相检验

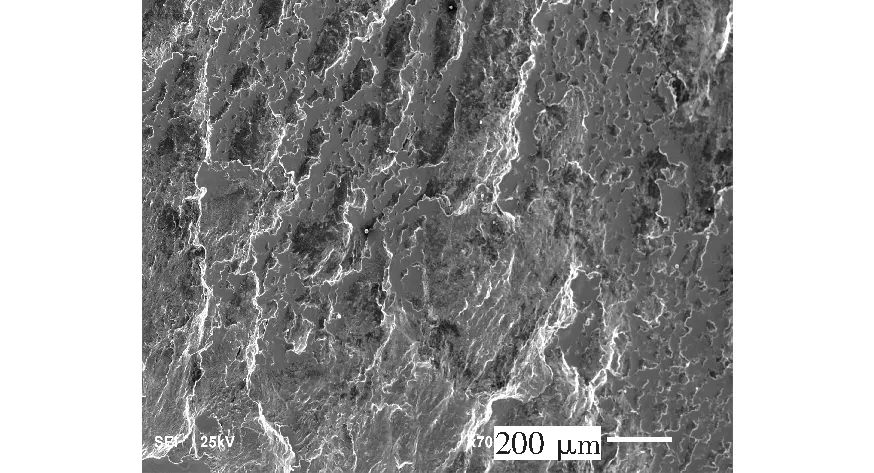

在A滚道面其中一处断裂源位置截取断口试样,在扫描电镜下观察,其断口为典型的接触疲劳断口,其上有贝壳状疲劳扩展弧线分布[1-2],断口表面有磨损现象,断裂源处未发现材料夹杂物等缺陷,见图10。

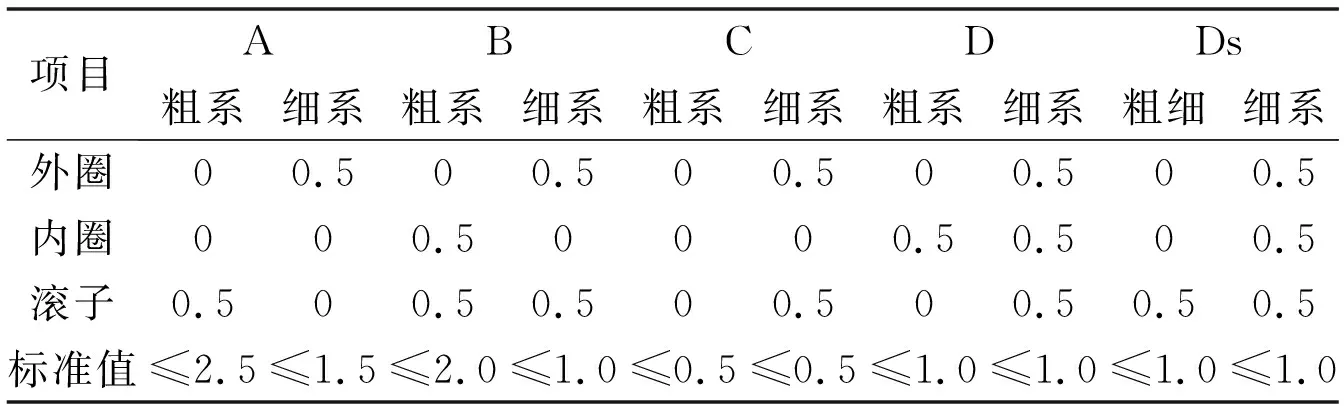

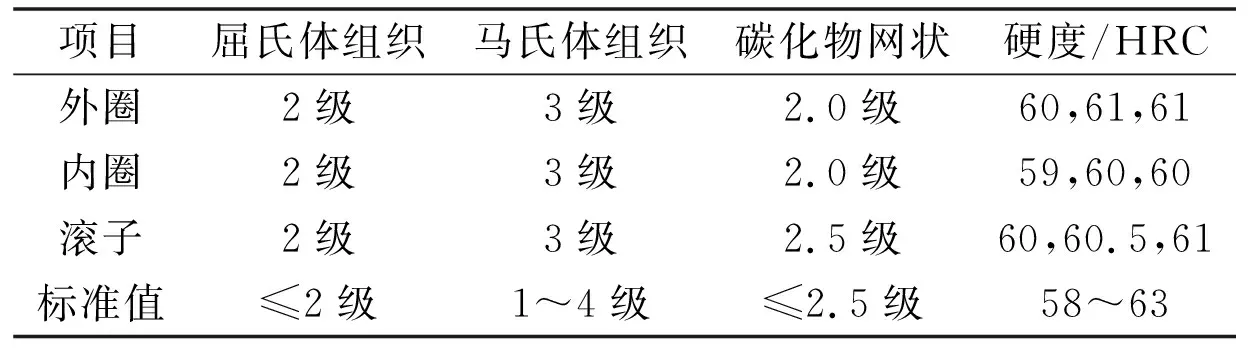

1.4 材料及热处理质量

制取套圈及滚子纵横截面金相试样后,在光学显微镜下观察,依据材料标准GB/T 18254—2016及热处理标准JB/T 1255—2014进行评定,检测结果分别见表2和表3。检测结果均符合标准要求。

图10 A滚道面断口表面SEM形貌Fig.10 SEM morphology of fracture surface on A raceway

表2 套圈及滚子材料质量检验

表3 套圈及滚子热处理质量检验

2 分析讨论

外圈、内圈及滚子样块材料质量、热处理质量均符合标准要求。

外观检查发现该轴承的主要失效特征表现为轴承外圈出现断裂,断裂断口呈多源疲劳扩展断口。外圈A列滚道表面损坏较严重,深层剥落集中于滚道两侧边缘位置,滚道外侧边缘出现掉块现象。由此可以推断,轴承在运转过程中滚子与外圈滚道存在异常接触,直接导致滚道边缘在滚子的大载荷碾压下局部应力集中[3-5]并产生严重疲劳剥落。

内圈滚道和外圈B列滚道面分布大量的压坑或压痕,与A列滚道表面相比,B列滚道表面较为良好。由此可以看出轴承在运转过程中存在严重的轴向偏载现象,导致两列滚道受力不均。

内、外圈滚道面分布的压坑或压痕是由于滚道剥落物落入油脂后遭反复多次碾压所致。

3 结论

该套轴承在运转使用过程中由于承受较大轴向载荷,导致外圈单列滚道与滚子的接触受力异常,造成该列滚道表面严重损伤和疲劳剥落,进而导致外侧滚道边缘沿剥落处产生掉块最终引起轴承损坏。