回用铝对6008铝合金挤压型材晶间腐蚀的影响

刘建生,王丽萍,姜 海,尹 强,何 强

(辽宁忠旺集团有限公司,辽宁 辽阳 111003)

6系铝合金具备充足的韧性、中等的强度、优越的耐腐蚀性能、良好的加工性能以及焊接性能,具有较高的综合性能。与此同时又兼具质地轻、外表美观、可回收、无毒环保等优良特点,随着全球能源危机和环境污染问题越来越严重,汽车轻量化成为目前世界范围内汽车生产制造所追求的共同目标。6系铝合金主要应用在全铝车身、铝合金底盘零部件、铝合金防护总成、电池包总成等铝合金制品当中。对于用6系铝合金制成的汽车零部件在行驶或停放过程中,难免会暴露在腐蚀环境中,如雨雪消融所喷溅除雪剂、空气中水蒸气中所携带的盐离子等。当腐蚀介质附着在汽车零部件表面,便极易产生腐蚀现象。其中,晶间腐蚀是铝合金中危害性较大的一种局部腐蚀类型。晶间腐蚀往往会沿着晶界发生,造成晶粒与晶粒之间的结合力大大地减弱,甚至使材料的机械强度完全消失。这就会造成零部件突然失效,出现断裂事故,从而严重威胁着人们的生命安全[1]。

一直以来,学者们对铝合金晶间腐蚀机理投入了大量研究,其中,Svenningsen等[2-4]认为Cu元素的添加会大大降低6系铝合金的耐晶间腐蚀性能。张建新等[5]认为在6063铝合金中添加过剩的Si元素,随着Si元素含量的不断升高,有利于晶粒的细化,但过剩的Si会降低塑性和耐腐蚀性能。林莉等[6]研究表明, 6156铝合金T6态,抗晶间腐蚀性能最差,而经过T78的双级时效下,合金晶界上的析出物球化,晶间腐蚀敏感性降低。

回用铝成分复杂,仅依靠传统的熔铸过程去除有害杂质元素是非常困难的[7]。现阶段回用铝的添加对铝合金晶间腐蚀性能影响的研究相对较少。因此本文以6系车用铝合金挤压型材作为实验材料,利用光学显微镜及SEM扫描电镜,对添加一定回用铝及未添加回用铝型材的腐蚀形貌进行观察,对比分析二者在腐蚀深度及腐蚀形貌上的区别,进而探究添加回用铝的铝合金晶间腐蚀行为机理,为6系铝合金晶间腐蚀的生产控制提供理论基础。

1 实验方法

本实验材料为在6008合金成分范围内铸造的铸棒,分别标记为6008-a、6008-b,其中6008-a为添加50%回用铝铸棒,6008-b为不添加回用铝铸棒。目标合金成分区间相同,具体合金成分目标值见表1。

两种棒材均采用560 ℃×12 h均匀化处理,水雾冷却,将铸棒进行定尺棒锯切,然后采用相同挤压工艺进行挤压生产,见表2。

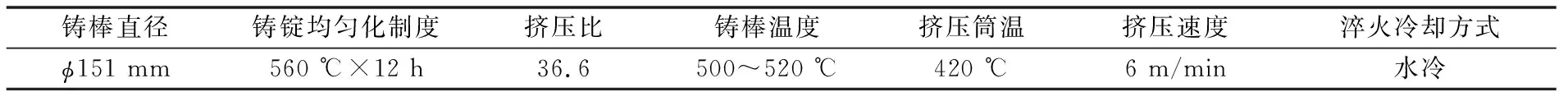

表1 目标合金成分区间(质量分数,%)

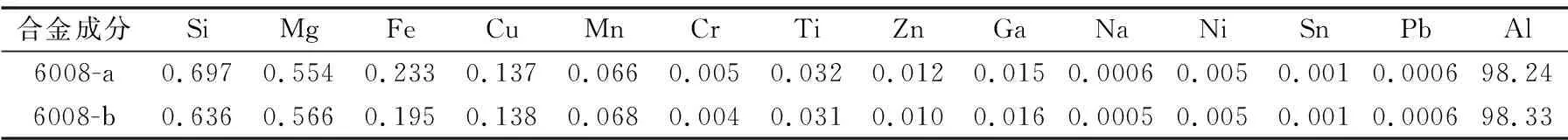

表2 挤压生产工艺

挤压完成的制品切去头尾废料,在挤压型材上同一挤压长度位置分别截取两块50 mm×50 mm试样,用于直读光谱成分检测。再分别截取两块25 mm×25 mm试样,用于制备晶间腐蚀试样,晶间腐蚀过程如下:先用酒精除油,再用10% NaOH溶液腐蚀,去除表面氧化膜,然后用清水冲洗,吹干。将准备好的试样,用塑料线垂直悬挂并完全沉浸于下列混和溶液中:氯化钠30 g;盐酸10 ml;蒸馏水1 L。溶液温度为室温。腐蚀时间为24 h。将腐蚀后的试样水洗,并在30% HNO3溶液中浸洗5~10 s,以除去表面附着的腐蚀产物,水洗,吹干。将腐蚀试样在所要观察的平面向内切割5 mm,制成25 mm×20 mm金相试样,试片经过10% NaOH溶液腐蚀出晶粒,并用酒精清洗吹干,完成金相试样制备。

2 结果与分析

2.1 化学成分

采用直读光谱仪对挤压型材样品进行成分检测,见表3。可以看出,6008-a 试样中Si和Fe元素比6008-b试样分别高出0.061%和0.038%,推测其中Si元素来源于中间合金及回用铝中尘土等杂质,Fe元素为杂质元素,熔铸生产过程不会主动添加,为回用铝中的铝屑所携带。宏观上来看回用铝在回收过程中携带较多杂质,化学成分复杂,熔炼过程完全消除较为困难,但通过直读光谱仪检测对比并不明显。

表3 型材合金成分(质量分数,%)

2.2 晶间腐蚀形貌

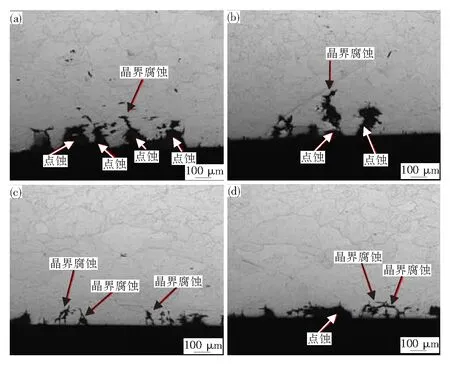

采用光学显微镜对两种型材试样截面进行组织观察,经过晶间腐蚀后试样的微观形貌见图1。从图1(a)、1(b)可以看出,晶内点蚀扩展速度要大于晶界腐蚀速度,晶内腐蚀更加严重;从图1(c)、1(d)可以看出,晶内点蚀与晶界腐蚀共存,但晶界腐蚀扩展现象比图1(a)、(b)要较为明显,晶界腐蚀向基体延伸先于晶内点蚀。

综上所述,6008-a、6008-b试样在发生晶间腐蚀过程中点蚀和晶界腐蚀共存。试样腐蚀在晶内开始,形成点蚀形态的腐蚀坑,并在晶内扩展,直至到达晶界,最终延晶界向基体内部腐蚀,腐蚀在晶界开始向晶内延伸的同时,也向晶内扩展。其中6008-a试样点蚀速度大于晶界腐蚀速度,腐蚀面积更大,深度更深。而6008-b试样点蚀和晶界腐蚀速率相当,但优先在晶界腐蚀。腐蚀面积较小和深度较浅。

(a)、(b)6008-a试样;(c)、(d)6008-b试样图1 晶间腐蚀微观形貌(a),(b)6008-a samples;(c),(d)6008-b samplesFig.1 Micro morphology of intergranular corrosion

2.3 晶粒及第二相组织分布

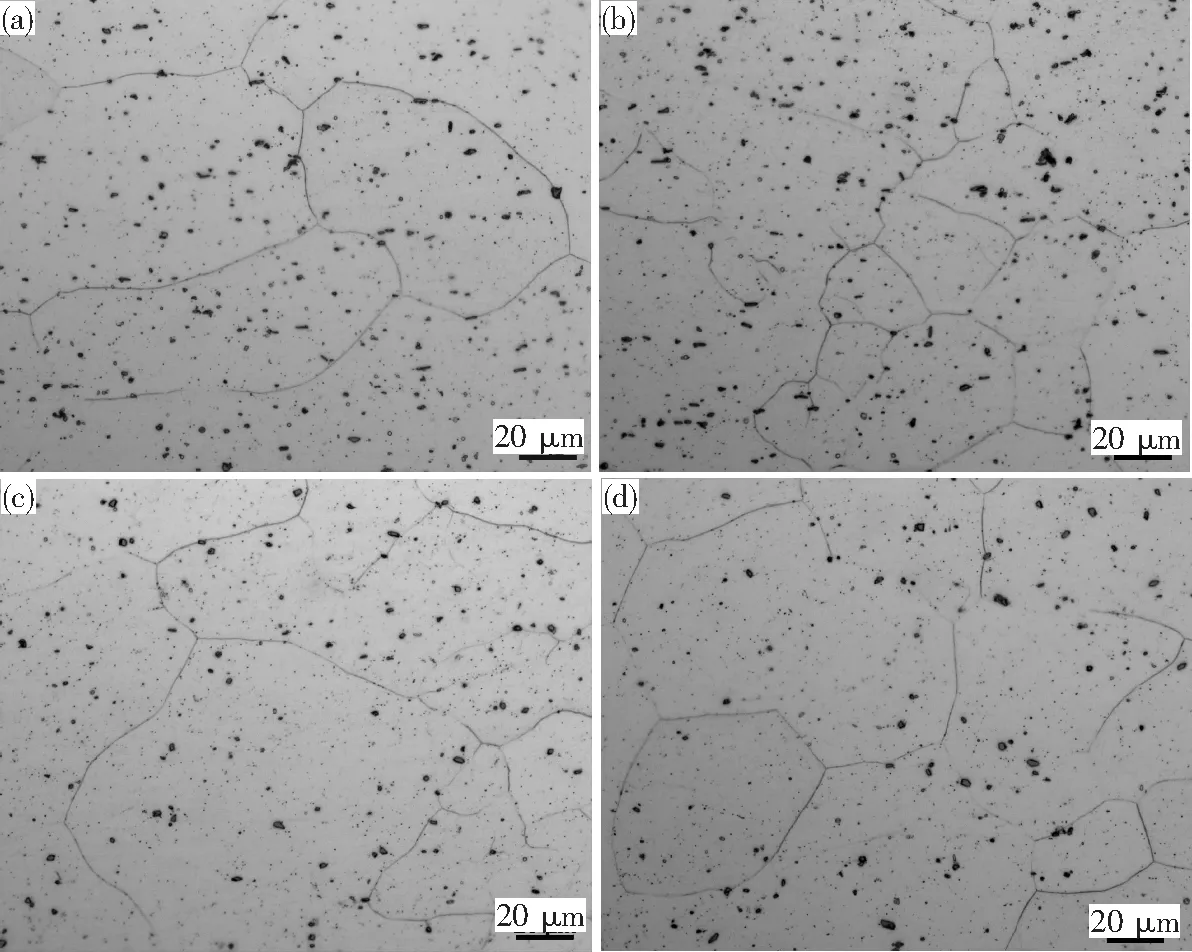

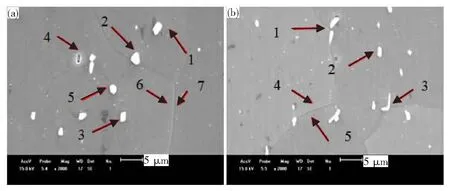

采用光学显微镜对两种试样内部组织进行显微组织观察,晶粒及第二相组织形貌见图2。图中存在深色颗粒状第二相组织及网状结构的再结晶晶粒组织。从图中可以看出,6008-a试样比6008-b试样晶粒略为细小,第二相组织所占面积更大,且密集。这些细小的颗粒状第二相弥散分布于晶粒内部及晶界处,可以钉扎位错和晶界,在挤压塑性变形过程和固溶处理过程中有利于抑制再结晶晶粒长大,细化再结晶晶粒。

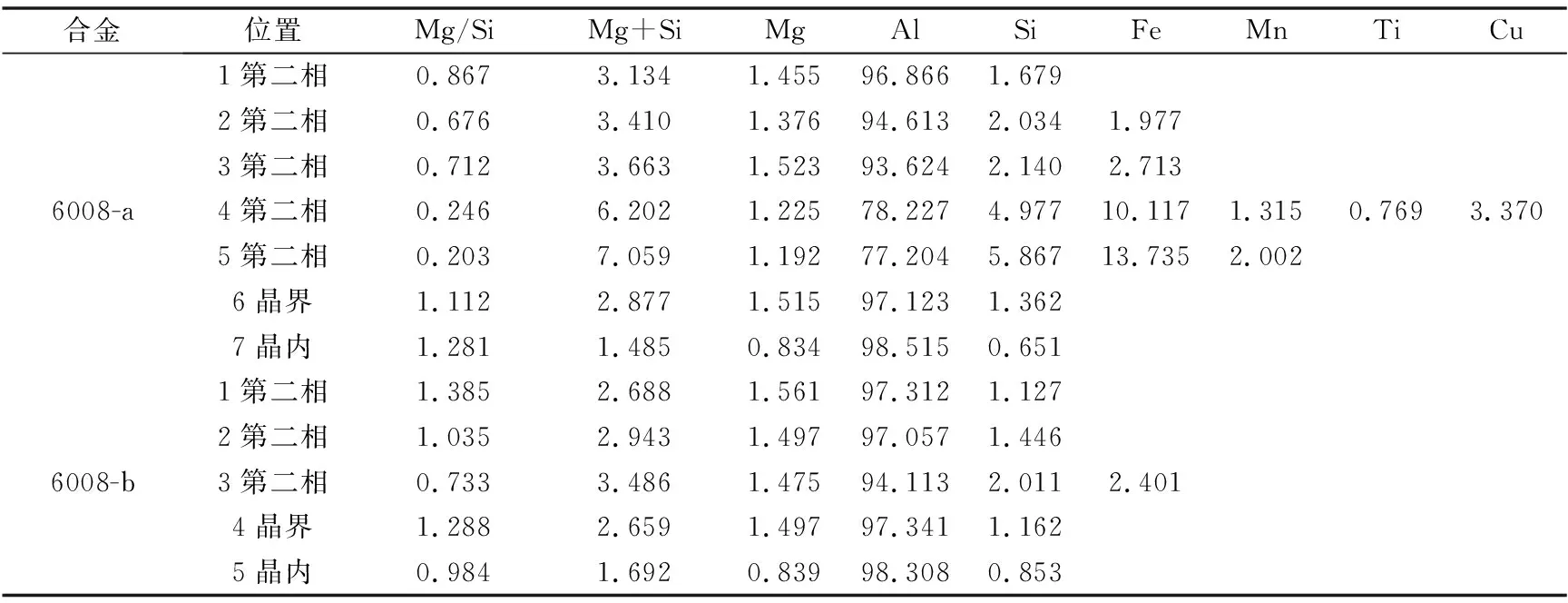

采用SEM-EDS对两种试样化学成分进行检测,检测位置如图3所示,结果如表 4所示。结果表明:6008-b试样中第二相所含主要元素为Al、Mg、Si,个别第二相中含有Fe元素;6008-a试样中第二相所含主要元素为Al、Mg、Si、Fe,个别第二相中含有Mn、Ti、Cu等元素。6008-a试样较6008-b试样含有更多的Si、Fe、Mn、Cu等高电位元素。两种试样晶界和晶内组织中Mg 、Si元素含量也存在一定差异,其中6008-a试样晶界含量为2.877%,6008-b试样晶界含量为2.659%,分别是晶内含量的1.9倍和1.6倍。6008-a试样晶内Mg 、Si元素所组成的 Mg2Si析出相含量要高于6008-b试样。

(a)、 (b)6008-a试样;(c) 、(d)6008-b试样图2 晶粒及第二相组织形貌(a),(b)600-8a samples;(c),(d)6008-b samplesFig.2 Morphology of grain and second phase structure

表4 EDS成分分析(质量分数,% )

6008铝合金中Mg2Si相的ω(Mg)/ω(Si)=48.6/28.1=1.73,当ω(Mg)/ω(Si)<1.73时,铝合金中Si过剩,ω(Mg)/ω(Si)比值越小,过剩Si含量越高。其中,6008-a试样和6008-b试样第二相粒子Mg与Si之比平均值分别为0.636和1.11。因此6008-a试样含有更多的过剩Si。文献[8]指出,铝合金中α-Al基体、Mg2Si相和单质Si在NaCl溶液中的初始腐蚀电位分别为-0.876、-1.160和-0.547 V。当含有过剩Si的铝合金与腐蚀溶液接触时,Mg2Si相、过剩的Si单质、铝基体两两配对,组成Mg2Si—铝基体原电池和过剩Si单质—铝基体原电池。在刚开始的腐蚀进程中,更负电位的Mg2Si作为阳极优先溶解成为游离的Mg2+和Si单质,Si单质与铝基体形成原电池,更负电位的铝基体作为阳极发生溶解形成Al离子。

由此可见,6008-a试样晶内有更多的含Mn、Fe、Si、Cu等高电极电位元素组成的单质或化合物弥散分布于铝基体当中,在晶间腐蚀过程中,与腐蚀溶液接触时有更大的接触面积。虽然晶粒更加细小,但在腐蚀过程中更易发生晶内点蚀,然后扩展至晶界。对于6008-b试样,腐蚀延晶界发生的趋势会更加明显,这是因为Mg2Si等析出相优先在表面能比较高的晶界析出,Mg2Si在晶界含量高于晶内,由于Mg2Si电位较低,与周围电位较高的Al或其他过剩Si发生电化学反应,优先发生晶界腐蚀。

(a)6008-a试样;(b)6008-b试样图3 晶间腐蚀SEM形貌Fig.3 SEM morphology of intergranular corrosion

3 结论

1)添加回用铝的铝合金中,Fe、Si含量略高。基体中弥散分布细小的第二相粒子,主要为Mg2Si及含Al、Mn、Fe、Si元素的第二相。

(2)未添加回用铝的铝合金中,Mg2Si析出相在晶界含量高于晶内, Mg2Si易与基体中的Al或Si形成化学微电池发生电化学反应,因此腐蚀主要沿晶界发展。而在添加回用铝的铝合金中,虽然晶界富集Mg2Si,但晶内含有大量含Mn、Fe、Si、Cu等元素的第二相粒子,这些弥散分布的粒子与Al基体在腐蚀过程中发生电化学反应,使得晶内和晶界腐蚀速度基本一致。