印尼芝拉扎三期百万机组协调控制系统的调试及优化

张 彪,曹 泉,卢双龙,刘海明

(国网湖北省电力有限公司 电力科学研究院,武汉 430077)

0 引言

芝拉扎电站位于印尼中爪哇地区,三期1000MW 扩建机组是中国首台出口海外的百万机组。本工程选用东方锅炉股份有限公司生产的超超临界变压运行直流炉,锅炉为单炉膛、前后墙对冲燃烧、一次再热、平衡通风、露天布置、固态排渣、全钢构架、全悬吊结构π 型布置锅炉。锅炉设计燃用印尼褐煤,制粉系统配置7 台MPS 中速磨煤机,6 运1 备。汽轮机为上海电气集团股份有限公司生产的超超临界、一次中间再热、单轴、四缸四排汽、双背压、凝汽式、八级回热抽汽式汽轮机。

1 超超临界机组动态特性及控制模型分析

1.1 超超临界直流锅炉的蓄热特性

在相同主汽压参数条件下,直流锅炉蓄热能力仅为汽包炉的1/4 ~1/3。较小的蓄热能力使得锅炉惯性较小,机组启停快速、机组负荷灵敏度较好;但同时又对变负荷后期的主汽压力稳定不利,变负荷特性较差。合理利用锅炉蓄热是制定控制策略和参数整定中的重要问题。在协调控制变负荷期间,以升负荷为例,升负荷的前段汽轮机调节阀快速开启以满足负荷调节要求,同时锅炉通过动态前馈和加速信号进行能量补充,这期间的负荷响应基本由锅炉蓄热支撑;在升负荷的中后期,锅炉补充的煤水才转化为机组负荷。

1.2 超超临界直流机组的非线性

火电机组的负荷——压力具有时变性和非线性特点[1],对机组非线性数学模型的理论研究也具有相当的深度,但适应于协调控制设计的非线性控制方法难以应用在工程实践中。一般协调控制系统的工程设计方案是基于线性多变量前馈解耦理论,相当于对直流机组非线性模型在小尺度范围内进行近似线性化。

1.3 超超临界直流机组控制模型

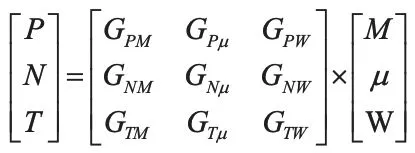

与汽包锅炉相比较,直流锅炉增加了中间点温度-燃料量、给水流量关系,从而使控制模型更加复杂。超超临界直流机组协调控制模型可简化为三输入三输出多变量模型,其输入量为燃料量M、给水流量W、汽轮机调节阀开度μ,输出量为主汽压力P、机组负荷N、锅炉中间点温度T。其状态方程可描述为:

可见,任一输入量变化均会引起各输出量的变化。在该模型中的9 组输入输出关系中,可忽略中间点温度-汽轮机调门开度关系,重点关注主汽压力-燃料量、机组负荷-汽轮机调门开度、中间点温度-燃料量、中间点温度-给水流量等几组关系。中间点温度-燃料量、给水流量的关系通过锅炉水煤比进行控制,是超超临界直流锅炉控制的关键点。

2 本工程协调控制策略

超超临界直流锅炉协调控制系统的本质是通过直接指令平衡(DIB)的思想,协调匹配锅炉的慢特性和汽轮发电机的快特性。由于汽机响应负荷速度快,滞后小,本工程采用以锅炉跟随为基础的协调控制方式(BFCCS),即锅炉调压、汽机调功。

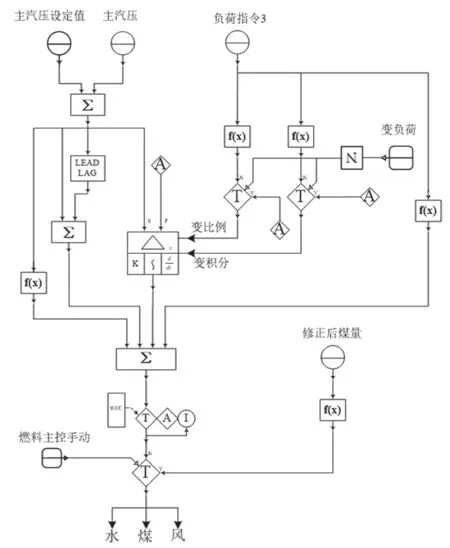

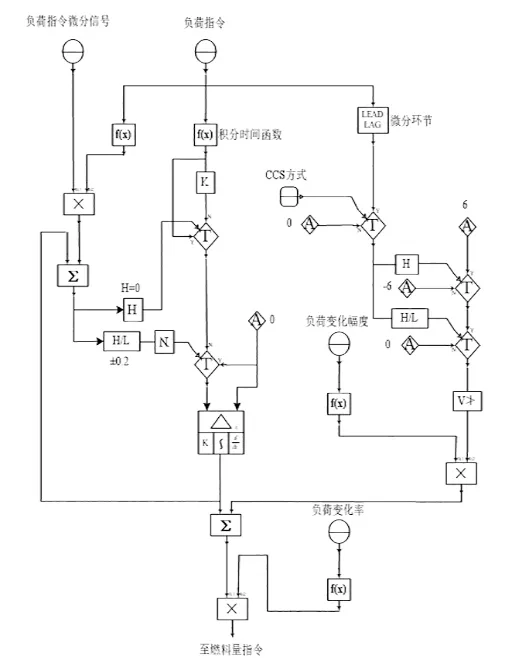

图1 锅炉主控原理图Fig.1 Control diagram of boiler master

2.1 锅炉主控回路设计

锅炉主控是协调控制的核心,其输出折算为负荷,代表当前锅炉提供的能量。锅炉主控在手动状态时,其输出跟踪燃料量折算成的发电负荷。锅炉主控的输出同步送入燃料主控、给水主控以及风量主控,并进行了水煤交叉、风煤交叉限制以保安全。由于主汽压对燃料量和给水的响应特性不同,燃料量对主汽压的影响要滞后很多,因而锅炉主控输出的能量指令需要在给水指令处增加惯性时间,即遵循“煤快水慢”的原则。

湿态方式下,采用水跟煤的控制策略,给水投入自动,汽机处于初压模式,机组进入TF 运行方式。燃料主控投入自动前,燃料量由运行人员手动操作(包括启停磨工况),从而使得给水主控按照静态水煤比自动调节过热度;燃料主控投入自动后,运行人员仅需手动操作锅炉主控实现水、煤、风的操作,完成在TF 方式下的加减负荷。

干态方式下,锅炉主控投入自动后,机组进入协调控制模式,锅炉主控根据主汽压力设定值和实际主汽压的偏差进行自动调节。与汽包炉不同,直流炉锅炉主控一般采用直接指令平衡(DIB),速率限制后的负荷指令作为主控的静态前馈占主要作用。稳态工况下,锅炉主控主要根据PID 调节器进行主汽压调节,调节器参数根据各典型工况采用变参数调节,且参数设置较动态工况弱;变负荷的动态工况下,为加快主汽压动态响应,锅炉主控的各种前馈起着至关重要的作用。如图1 所示,本工程锅炉主控前馈包括负荷指令静态前馈、速率限制后负荷指令微分、主汽压力偏差微分、主汽压偏差超弛、负荷偏差超弛等。

2.2 主汽压力控制策略

2.2.1 主汽压力的全程控制

主汽压力控制品质的好坏对机组的安全运行意义重大[2]。启动阶段,锅炉升温升压,汽轮机高压旁路按照启动曲线逐步将主汽压力升至冲转压力,随后旁路控制主汽压进入定压模式;机组并网后,锅炉湿态运行,随着旁路自动关完,自动投汽机跟随模式(DEH 初压模式 ),主汽压力转交汽轮机调门控制;给水切至主路后,投入汽泵自动和锅炉过热度自动,机组负荷随燃料的手动增加而增加,主汽压力仍由汽轮机调门控制;锅炉转至干态后,机组负荷-压力匹配、磨煤机启动完毕,投入燃料量自动,投入水煤比自动,投入锅炉主控自动,机组进入协调控制模式,此时主汽压力转由锅炉控制。

2.2.2 主汽压滑压曲线分析

滑压曲线根据汽轮机热平衡图进行初步设置,而后在协调控制投运过程中进行调整,如图2 所示。对于主汽压力特性的分析,一般认为主汽压对锅炉燃料量呈五阶惯性特点。通过实际分析表明,在机组变负荷过程中,为保证汽轮机调门在可调范围内,主汽压呈现的是对于给水流量和燃料量的复合响应特性。如以升负荷为例,即使设置了给水前馈,变负荷初始阶段主汽压仍滞后明显,而后由于“水调功”的快速响应特点,给水前馈能够克服汽机调门释放蓄热造成的汽压下降;变负荷中段锅炉主控前馈补充的能量开始起作用,汽压上升较快;变负荷后段汽压则基本跟随锅炉主控静态煤、水线产生的能量,汽压变化趋于平缓。因此,从定量和时序上匹配好给水(对汽压影响较快速)和燃料量(对汽压影响滞后)的关系,即可很好地模拟主汽压特性,设置好主汽压设定值的速率和惯性时间。

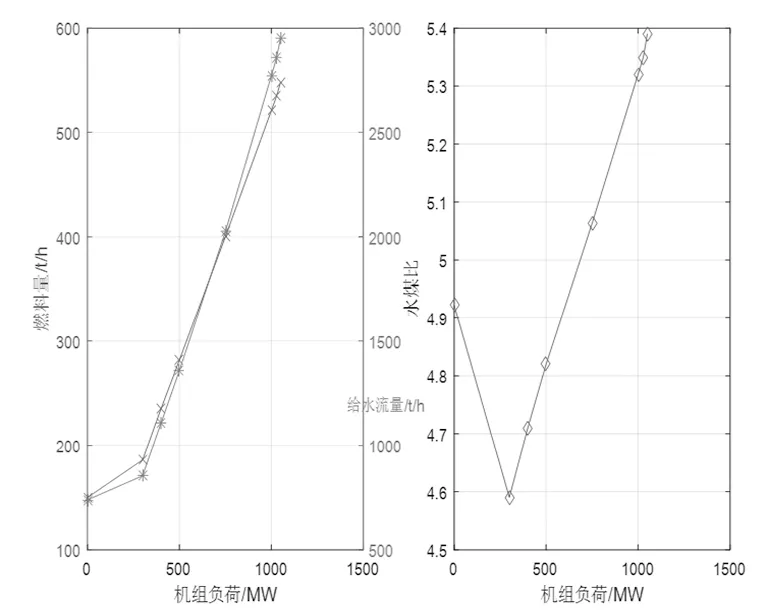

2.3 水煤比控制策略

众所周知,直流锅炉控制策略的关键点为水煤比的控制[3]。调试阶段应根据锅炉热力计算汇总对锅炉各负荷所需给水流量和燃料量进行预设值,形成锅炉静态煤线、水线,而后在协调控制实际投运过程中结合操盘人员操作经验对其进行修订。如图3 所示,随着机组负荷增加,水煤比也逐渐增大,在锅炉转干态期间的煤水比略小,锅炉能量随负荷呈非线性关系,协调控制只能在某一负荷段内逼近理论线性,非线性的部分则由锅炉主控动态加速信号BIR 进行调节。

2.3.1 本工程水煤比控制特点

图2 滑压曲线Fig.2 The sliding pressure curve

图3 锅炉静态水线、煤线及水煤比曲线Fig.3 Boiler static water line, coal line and water -coal ratio curve

良好的水煤比控制策略应保证机组在动、静态时水煤比合适,由于印尼褐煤发热量低、挥发分高,水煤比控制在4.6 ~6.0 之间。目前,主要锅炉厂设计的水煤比控制可分为水跟煤控制和煤跟水控制两种方式。采用给水流量作为中间点温度调节的方式称为水跟煤,其优点是中间点温度对给水流量响应迅速,主汽温控制精度高,缺点是主汽压力波动较大;采用燃料量作为中间点温度调节的方式称为煤跟水方式,其优点是主汽压力波动范围小,利于负荷响应,缺点是中间点温度对燃料量响应较滞后,主汽温度控制精度不高。本工程采用水/煤复合调节的水煤比控制方案,其基本控制策略是当由锅炉需求确定了燃料量、给水流量后,中间点温度的差异分别由给水流量、燃料量共同进行调整。当机组运行在汽机跟随方式和协调控制变负荷期间,采用水跟煤方式,燃料量对中间点温度的修正作用较弱;当机组运行在稳态工况时,采用煤跟水方式,给水流量对中间点温度的修正作用较弱。该控制方案分别克服了“水跟煤”和“煤跟水”的各自缺点,发挥其优势,这样当参数整定合适,其控制效果较好[4]。

2.3.2 锅炉加速信号(BIR)的应用

由上文分析可知,燃料主控和给水主控接收的指令来自锅炉主控,虽然对燃料量和给水流量设置了不同的惯性时间,一定程度上实现了主汽压-燃料量关系和主汽压-给水流量关系的解耦,但煤、水仍同步动作。BIR 信号则实现了燃料量和给水流量超信号的分别设置,进一步将主汽压-燃料量关系和主汽压-给水流量关系这两者分离,使变负荷过程中的锅炉热量平衡。

图4 为本工程采用的锅炉燃料加速信号原理图,以加负荷中的燃料动作为例,该信号由两部分组成:由负荷指令微分信号判断燃料加速信号动作,根据不同负荷段对燃料加速PID 进行纯积分变参数调节,PID 的输出即为燃料超前动作量;另外一路为燃料预加量指令,该信号动作更为超前,只要在CCS 方式下的加负荷,燃料量立即动作。除此以外,根据负荷变化幅度和设定的负荷变化率对燃料量加速信号进行修正。同样,锅炉给水流量加速信号的构成与此类似,与燃料量的加速信号的比例约为2:1,仍遵循“煤快水慢”的原则。锅炉加速信号的整定一般在锅炉主控、汽机主控、水煤比、BTU 等环节初步投用后,结合机组变负荷曲线分析进行。

2.3.3 BTU控制

本文将燃煤发热量自动校正(BTU)纳入水煤比控制范畴,因其作用范围较小,BTU 输出对燃料量起修正作用,直接影响了锅炉水煤比。BTU 根据稳定负荷下总给水流量和实际燃料量的比例将实际煤种校正到设计煤种,考虑了省煤器入口温度变化对水煤比的影响。BTU 数值较大说明煤质较好,在协调控制中的表现为锅炉主控输出较实际负荷小,在燃料主控指令不变而BTU 输出变大时会自动减小煤量,使主汽压及过热度减小,从而使锅炉主控指令加大,与实际负荷匹配,反之同理。通过上述自动调节的过程,使得协调控制的锅炉主控指令与机组实际负荷大致相等,从而保证机组在变负荷过程中,锅炉输出的能量能够落在设计值附近,保证良好的线性近似度。

3 协调控制投运中的问题及解决方案

3.1 机组在高负荷段的控制问题

图4 锅炉燃料指令BIR信号原理图Fig.4 Diagram of boiler coal demand BIR

在机组负荷达到950MW 以上时,锅炉动态响应较差,汽机调门易全开。造成此问题的原因也是多样的,如煤质较差;高低加系统带缺陷运行,影响给水温度;汽轮机调门流量特性在流量指令达到80%后,蒸汽流量随大机调门的开大已无明显变化;此外本工程地处热带,环境温度较高,3 台循泵均运行时机组真空也只能维持在-93KPa 左右,影响了汽轮机效率。从控制角度而言,解决办法可归结为锅炉主控提供能量的快速性上,即加强锅炉主控动态前馈、适当提高滑压曲线、加快BTU 修正速率,放宽锅炉主控上限并与汽机主控相匹配。通过以上方法使得该问题获得圆满解决。

3.2 锅炉制粉系统对协调控制的影响

对配置直吹式制粉系统锅炉而言,机组负荷对给煤量的响应较为滞后,主要表现在制粉系统一次风的控制问题上。磨煤机控制系统为多变量耦合系统,热风调门主调磨入口风量,冷风调门主调磨出口温度,冷、热风调门互相设置开度指令前馈实现静态解耦。本工程制粉系统存在的问题为磨煤机入口风量测点安装在弯管处,风量随热风调门开度变化反应不灵敏,导致磨煤机热风调门自动无法投入,冷风调门自动正常投入。以升负荷为例,锅炉燃料量增加,磨煤机出口温度降低,冷风调门关小。由于热风调门自动未投入,导致升负荷过程中磨入口风量降低,锅炉总一次风量降低,锅炉燃烧无法得到有效加强,降负荷过程与此相反。后经磨煤机入口风量重新标定、热风调门特性区间的反复摸索,使得磨煤机热风调门顺利投入自动。从而使锅炉一次风量与负荷同向变化,锅炉燃烧控制良好。

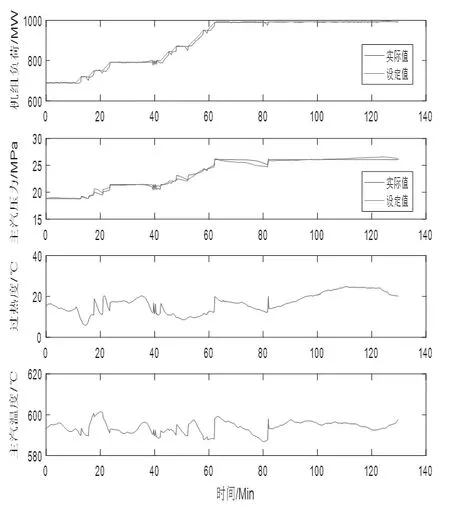

图5 连续升负荷曲线Fig.5 Curves of continuous increasing load

3.3 给水调节造成的机组变负荷过程中过热度波动大

机组变负荷过程中锅炉过热度波动较大,在排除了燃料量、风量控制等无问题的情况下,通过分析曲线发现锅炉给水量调节精度较差。锅炉给水主控根据锅炉主控指令生成的流量指令与实际给水流量进行单回路调节,并设计了给水指令对汽泵转速的静态前馈,通过核对汽泵流量特性曲线发现该静态前馈参数设计不合理,即流量指令对应的转速指令偏差较大,只能通过单回路PID 反复校正,导致给水流量在指令附近波动,最大可达70t/h,影响了过热度及主汽压的稳定性。后经修改给水指令至汽泵转速的静态前馈曲线使得此问题得到解决,给水控制系统调节性能良好,并能满足协调控制变负荷、RB,以及FCB 等各工况控制要求。

4 协调控制的投运实践

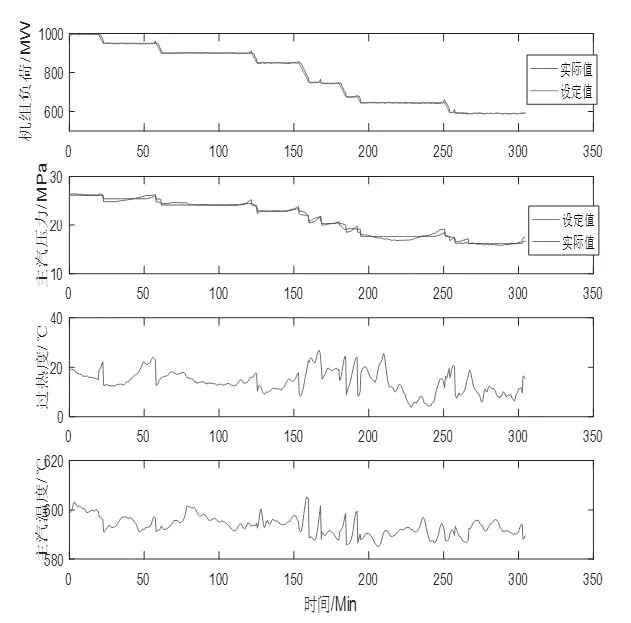

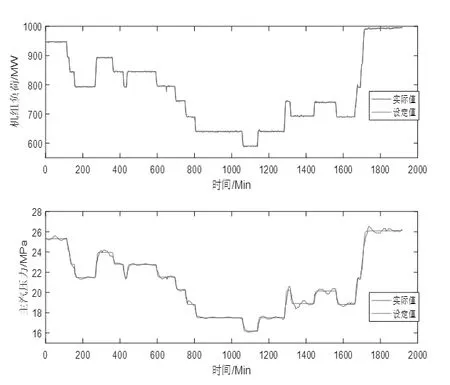

将上述控制策略应用于芝拉扎三期百万机组的协调控制系统中。如图5 ~图7 所示,经过多次负荷摆动试验、反复参数整定和策略优化,机组设置变负荷率为15MW/min,计算实际变负荷率为13MW/min,变负荷区间为500MW ~1000MW,负荷偏差最大12MW,压力偏差最大0.6MPa,过热度波动范围在±8℃内,主汽温波动范围在±10℃内,汽轮机调门、给水流量及燃料量等控制量相对平稳,机组主要参数控制品质良好,能够满足相关规程要求,协调控制品质良好。

图6 连续降负荷曲线Fig.6 Curves of continuous decreasing load

图7 正常运行升降负荷曲线Fig.7 Curves of increasing and decreasing load under normal operation

5 结语

超超临界直流机组的协调控制系统的调试、投运及优化是一项较为复杂的系统工作,与机组设备特点、主辅机运行特性,以及所采用的控制策略及参数整定方法等密切相关,而且需要丰富的机组运行数据,往往在机组进入商运阶段仍有优化空间。实践表明,通过分析协调控制模型,制定合理的控制策略,根据设备资料和实际运行数据确定各静态前馈,以水煤比为切入点设置好各动态前馈,采用BTU 控制和BIR 信号减弱过程非线性等方法,能够使协调控制系统获得较好的控制品质。