关于煤气化合成气在线分析系统滞后时间的研究

孙 磊,王 丹,王 辉

(航天长征化学工程股份有限公司,北京 100176)

0 引言

在煤气化项目中,气化炉合成气的组分是十分重要的工艺参数,其中的CO 和H2是合成气的有效组分,是重要的经济指标;而CH4和CO2能够反映气化炉内的燃烧情况,是重要的控制参数。但由于合成气是一种高温、高压、高含水及高粉尘含量的介质,给合成气的在线分析带来了很大的困难。尤其是在介质的预处理系统上,存在着样气中的杂质和水分处理不合格导致堵塞取样管路,损坏分析仪及附属配件等问题。基于此种情况,很多厂家也对分析系统做了改进和优化,有效地满足了在线分析系统的长期稳定使用[1]。

但此处在线分析系统设计的初衷是为了通过合成气的含量有效地控制氧煤比,如果改进后分析的滞后时间太长,且不根据滞后时间的长短对原始的控制方案进行修正,那么合成气的在线分析就偏离了原始的设计。在线分析系统的检测时间受各种因素的影响会有很大的不同,本文通过两种合成气的预处理方案来系统地分析合成气在线分析系统的滞后时间。

1 合成气在线分析系统预处理方案介绍

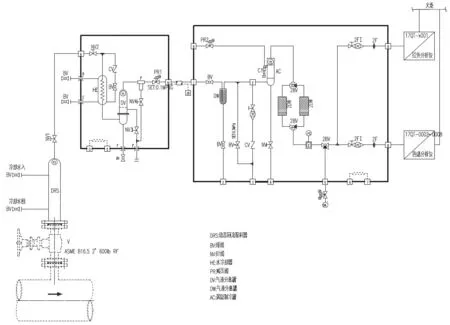

图1 “动态回流取样器(DRS)+快速旁通回路”方案流程图Fig.1 Flow chart of "dynamic reflux sampler (DRS) + quick bypass circuit"

目前常用的合成气取样及预处理方案有两种,分别为“动态回流取样器(DRS)+快速旁通回路”方案(方案一)和 “管线过滤取样器+快速循环回路”方案(方案二),本文重点关注滞后时间的分析,故对方案内预处理各部件具体功能不一一描述,着重关注样气的状态变化及走向。

1.1 “动态回流取样器(DRS)+快速旁通回路”方案

此方案如图1 所示,主要由以下几部分组成:

1.1.1 取样探头

由于粗合成气中含有大量的水分和粉尘,如果通过直接取样则非常容易堵塞取样探头,故此处取样探头采用特殊设计的动态回流取样器(DRS),直接安装在工艺的2 寸根部阀(V)上,样气被DRS 冷却而脱去大部分水分和细小粉尘并流回工艺管线。此处将3.72MPaG、207℃的合成气降温到80℃左右。

1.1.2 前处理系统

前处理系统靠近取样探头安装,由调节针阀、高压水冷却器、高压气液分离器、高压过滤器、单向保护装置、减压稳压装置等部件组成,安装在前处理箱内。此处经两道调节针阀(NV1,NV2),将合成气压力降至0.5MPaG,并通过高压水冷却器(HE)将温度降至60℃左右,最后经分离过滤器后,(DV)通过减压阀(PR1)将合成气压力再次下降至0.1MPaG 后,向后处理系统传输,传输距离约为30m。

1.1.3 后处理系统

后处理系统在分析小屋外壁挂式安装,由截止阀、气液分离器、减压稳压装置、涡旋制冷器、脱硫过滤器等部件组成,安装在后处理箱内。此处合成气再经分离过滤器(DW)再次气液分离后,一部分经涡旋制冷器(AC)下部快速旁通回路排放至火炬,流量约为150L/h,还有一部分冷却至5℃左右,送至分析仪,流量约为30L/h。

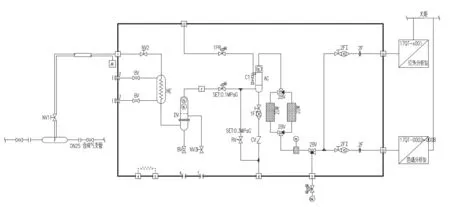

1.2 “管线过滤取样器+快速循环回路”方案

此方案如图2 所示,主要由以下几部分组成:

1.2.1 取样探头

此处利用合成气总管上的DN25 的旁通管线,将合成气引至分析小屋附近后送往火炬,并利用特殊设计的管线过滤取样器引出样气,管线过滤器能有效地过滤大部分的粉尘。

1.2.2 预处理系统预处理系统主要由高压水冷换热器、高压气液分离罐、减压稳压装置旋风冷却器、脱硫过滤器等部件组成,安装在分析小屋外的预处理箱内。预处理系统内样气的状态变化与走向与方案一相同,减少了1 个分离过滤器(DW)。

1.3 两种方案的对比

从上面的配置可以很明显地看出两种方案的优缺点:方案一利用DRS 探头,初步净化了合成气,减少了样气的浪费。但由于分析管线较长且存在着大量气体由高压向低压转化,滞后时间较长;方案二利用快速回路减少了合成气的传输时间,但大量的合成气由于无法回收被送往火炬造成浪费。那么,如何在合成气的浪费和滞后时间的长短中作出取舍,就需要对滞后时间进行定量的分析和计算。

图2 “管线过滤取样器+快速循环回路”方案流程图Fig.2 Flow chart of "pipeline filter sampler + fast circulation loop"

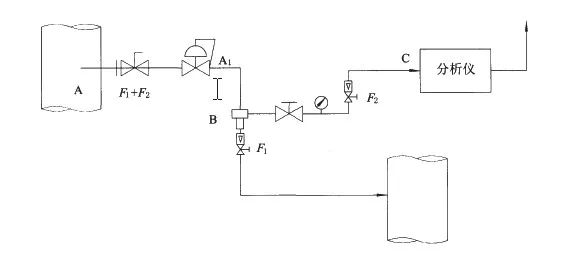

图3 简化流程示意图Fig.3 Simplified process diagram

2 滞后时间的计算公式和修正

2.1 滞后时间的基本计算公式

滞后时间的计算通常有体积流量法和差压流速图解法两种,本文中以体积流量法为例进行计算[2]。以图3 中的简化流程为例,滞后时间的基本计算公式为:

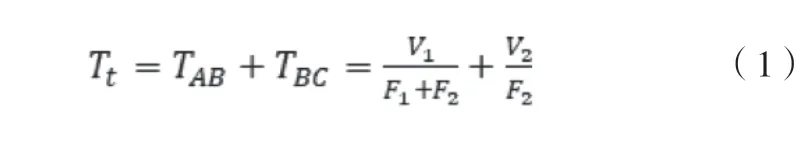

式(1)中,Tt——总的样气传输时间,单位:秒(s);V——样气系统总容积,单位:升(L);F——样气流量,单位:升每秒(L/s)。

V 由样气管线容积和样气处理部件容积两部分组成:

式(2)中,d——样气传送管线内径;L——样气管线传送长度;Vi——处理元件内样气体积。

2.2 计算公式的几个修正

2.2.1 样气状态变化的体积修正

由于气体为可压缩介质,合成气在经过调节针阀、减压阀之后压力会发生变化,再经过冷凝器、水洗罐之后温度也会发生变化,这些都会影响到气体的体积使之发生变化,所以需要根据气体状态方程进行修正。

式(3)中,P1、V1、T1——状态改变前的压力、体积和温度;P2、V2、T2——状态改变后的压力、体积和温度。

2.2.2 样气处理部件浓度变化的体积修正

样气处理部件包括:根部阀、气液分离器、分离过滤器等,样气在这些元件中的传送,不仅是一个纯体积滞后过程,还是一个浓度变化滞后过程。新鲜样气与滞留在元件中的样气混合平均并逐步置换完毕是需要一段时间的,而这一段时间远比样气通过元件的时间长。

样气处理元件浓度变化滞后表达式为:

式(4)中:C——新样气浓度;y——元件口浓度;T——样气通过元件时间,即V/流量;t——浓度变化滞后时间。

根据计算,当t=T 时,y=63.2%C;当t=2T 时,y=86.5%C ;当t=3T 时,y=95%C;当t=4T 时,y=98.2%C;当t=5T 时,y=99.3%C,即当t=5T 时,浓度置换才接近全部完成。在计算修正中取t=3T,即出口浓度变化到95%C 时,则认为样气已通过该部件。可见在滞后时间的计算中,可以认为样气处理部件的等效体积为实际体积的3 倍。

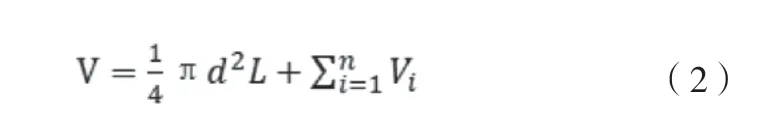

表1 方案一滞后时间计算表Table 1 Scheme I calculation table of delay time

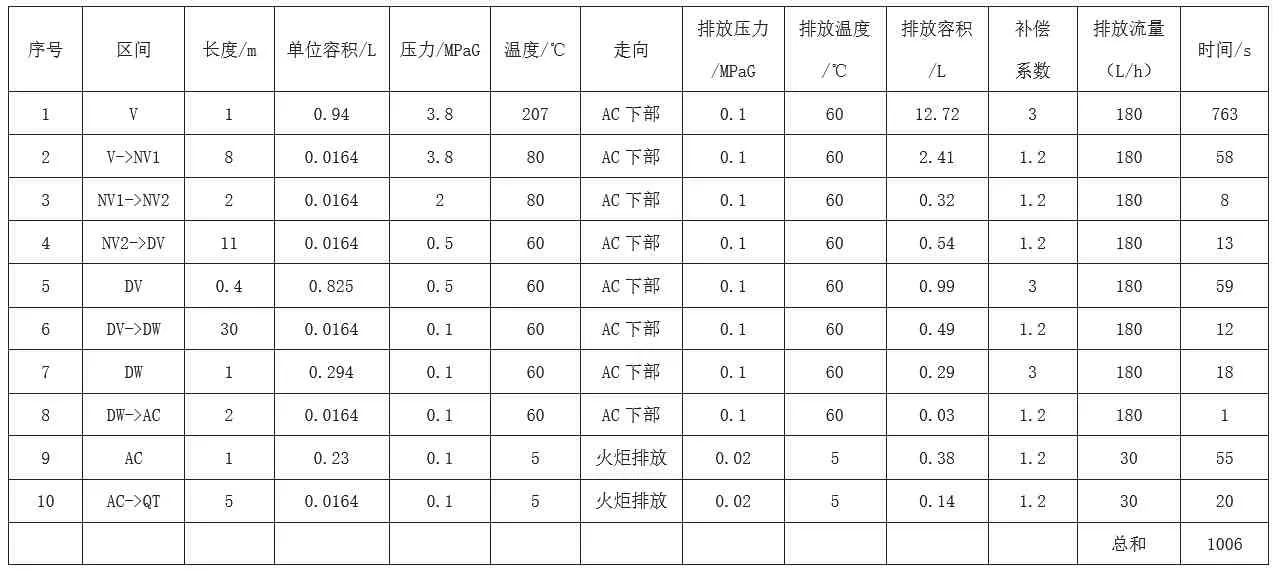

表2 方案二滞后时间计算表Table2 Scheme 2 calculation table of delay time

2.2.3 滞留体积修正

样气传输中的采样管线死端、接头、阀门等都存在不流动的滞留体积,与样气处理元件一样,也存在一个浓度变化滞后问题。滞留体积通过扩散与流动样气发生浓度交换,置换速度很缓慢,但由于滞留体积很小,对样气浓度的影响也较小。对滞留体积可使用经验值来修正,一般取采样管线体积的1.2 ~1.5 倍。

3 计算结果

根据上文公式,要精确地计算出滞后时间,则需要针对预处理系统中每一段体积进行计算,然后修正。其中,预处理系统内的样气传输管线为1/4”,内径约为4.57mm,其单位容积根据式(2)得出为0.0164L/m;取样短管和取压阀(V)按DN50 通径计算,内径约为49.22mm,长度约为0.5m,同样计算得出其容积为0.94L; 样气处理部件气液分离罐(DV)的容积约为0.825L,假设液位控制在60%,则需置换的气体为容积的40%;分离过滤器(DW)的容积约为0.294L,正常时无液位;涡旋制冷器(AC)为内部列管式,等效容积约为0.23L,正常时无液位。

则方案一和方案二的滞后时间见表1、表2。

根据表中计算结果,方案一的滞后时间约为17min,而方案二的滞后时间约为3min,相差的时间还是比较大的。当然在实际的调试过程中,也可以采取一些方法来减少滞后时间,如降低气液分离器的液位,直接通过气液分离器下部排液口排气水混合物来增加传输速度。

4 结束语

一套完整的在线分析系统结构复杂,涉及的部件众多,滞后时间受预处理方案、选型、安装和调试的影响较大,仪表人员应了解各部分对测量滞后时间的影响,从而确定更为优化的方案,使得合成气在线分析系统在稳定工作的同时,能够及时反映气化炉工况并参与到实时控制中。