PH计自动控制在白炭黑行业的应用和研究

王 聪,冯肖琳

(金能科技股份有限公司,山东 齐河 251100)

0 引言

目前,国内白炭黑行业日益蓬勃发展,生产自动化水平逐步提高,连续控制要求也越来越高。为提高企业的竞争优势,降低人工劳动力成本,同时降低生产成本,产品年产能力直线提高已经迫在眉睫,而影响白炭黑生产的最大障碍在于反应釜PH 值的连续测量。传统PH 值测量采用人工控制或是定时控制的方式,此生产为白炭黑行业的间歇式生产模式[1],这种模式已不能适应白炭黑生产能力的提高,选择一种PH 值连续测量的DCS 系统控制方式尤为重要。

本公司目前拥有2×3 万吨/年生产能力的白炭黑生产车间,车间采用先进的分散控制系统即DCS 系统对生产的各个环节进行分散控制,集中管理;在线PH 值测量采用梅特勒-托利多公司过程分析仪表智能型PH 电极。下文将对白炭黑车间反应釜在线PH 值测量的新型自动化控制方式进行阐述。

1 原设计方案简介

设计院原设计方案PH 值在线测量采用一套独立设备(M400 控制器)[2],PH 计电极的冲洗使用另外一套设备(Easyclean150 控制器)[3]进行控制,也就是说PH 值测量是采用梅特勒-托利多公司的智能型PH 电极和变送器来实现的,而电极的冲洗则是采用冲洗控制器单独控制。在实际的生产过程中,每测量一次PH 值,就需要人工进行一次PH 值电极的清洗操作或设定一定的时间进行冲洗。在白炭黑的一个反应过程中,冲洗电极操作至少需要3 ~4次,否则电极将会一直存在于反应釜里,将会大大减少电极的使用寿命。故此设计方案简单地实现了PH 值的测量和现场显示,但与DCS 控制系统没有任何关联,也无法实现白炭黑生产的连续化和自动化控制。目前,车间生产装置共有6 套PH 计在线测量装置,现场操作人员4 名,主控室操作人员2 名。

2 原设计方案的弊端

原设计方案在生产使用中,PH 值测量电极的插入和拔出均需人工通过现场控制气缸动作的按钮来实现。当PH电极拔出后,仍旧是人工控制冲洗按钮进行电极冲洗,原因在于气缸的动作为连续动作,而电极的冲洗却是点动设计。目前使用中的主要弊端在于:

1)白炭黑的生产为连续的顺控操作,由于PH 值测量的不连续性,导致DCS 系统的顺控无法实现全自动化控制的生产模式,大大降低了白炭黑的生产能力,实际的年产能力远低于设计的年产能力。

2)现场操作全部为人工操作,白炭黑生产反应一釜的时间在2h 左右,这个操作过程中,员工需要操作PH 计进入反应釜达3 次之多,每次均要冲洗5min 左右,每天反应均在20 釜以上,员工的劳动强度很大。

3)由于白炭黑生产顺控模式不能实现连续化操作,主控室的操作人员一人仅能最多控制两台反应釜,增大了岗位人员的投入和成本。

4)现场由于电极拔出后的冲洗需要人工点动实现,每次的操作要求电极的冲洗时间在5min 左右,员工存在偷懒的工作状态,电极冲洗时间不足,导致电极本体携带异物较多造成PH 计电极的损坏。据不完全统计,每月电极由于冲洗时间不足而损坏多达5 只,生产成本增加。

3 新型PH计控制方式的实施

基于Emerson 公司先进的Deltav DCS 控制系统平台[4],消除了PH 值测量中的弊端,降低了员工的劳动强度。新型PH 计控制方式的实施分三部分完成:现场设备控制实施、联锁控制实施以及连续操作自动化的实施,具体实施过程如下:

3.1 现场设备控制实施

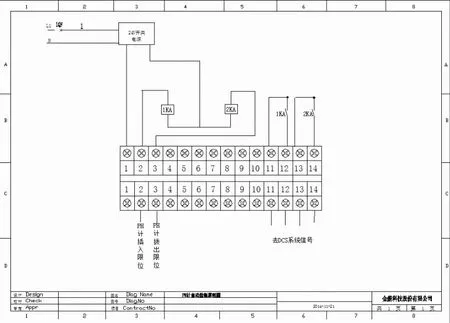

图1 联锁控制实施的电气接线图Fig.1 Electrical wiring diagram of interlock control implementation

从减轻员工劳动强度的角度出发,对现场设备的控制方式进行了重新设计,原现场操作全部实现了DCS 系统的远程控制。将原来Easy150 上控制PH 计气缸的操作按钮进行了并联处理,采用信号并联的接线方式将其引入DCS 控制系统,利用DCS 系统的DO 卡件进行继电器控制气缸的远程操作[5],实现了PH 计的插入和拔出;PH 电极的水洗功能进行回路的重新设计,增加了互锁和保持功能,并将信号直接接入DCS 系统,进而实现PH 电极水洗的DCS 系统控制功能。

3.2 联锁控制实施

现场设备控制方式实施后,虽然把现场员工从PH 值测量的工作解放出来,但仍没有实现PH 测量的自动化控制,因此进一步完善了PH 计气缸的控制和水洗的联锁控制功能设计。首先,在气缸上新安装两个限位开关,并将限位开关的信号接入DCS 控制系统,分别记录气缸的插入和拔出状态(电气接线图如图1 所示);然后,在DCS 系统内进行编程,实现联锁控制功能。根据PH 计电极的冲洗要求,取气缸的拔出信号作为水洗的条件,设计为PH计电极拔出时联锁触发水洗功能的开启,并编程实现水洗的计时功能,从而完美地实现了PH 计气缸的控制与定时水洗功能的联锁。

3.3 连续操作控制实施

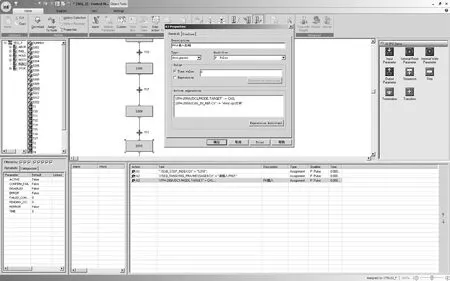

所谓连续操作控制的实施,是在白炭黑生产的DCS 控制系统顺控程序里实现PH 值测量的控制功能,实现顺控操作的连续化。基于Deltav DCS 控制系统进行顺控编程,在顺控的程序里增加新的Step 操作,在Step 中编程实现PH 计气缸的控制。由于联锁的作用会自动实现PH 计电极的冲洗功能(图3 为顺控的DCS 系统程序)。操作工只需提前设定好冲洗的时间,一键操作就可以实现反应操作全自动化控制。另外,程序保护还可以实现PH 计气缸的限位开关的状态与整个顺控的联锁保护功能,很好地保护了PH 计电极和PH 护套等设备,继而实现连续顺控与PH 值测量的连续化操作过程。

图2 顺控中关于PH计控制的程序Fig.2 Procedures for PH meter control in sequence control

4 效益分析

新型PH 计控制方式在白炭黑生产装置上的应用,虽然只是一个很小的设备改造和联锁保护改造,却带来了巨大的经济和设备保护效益,具体分析如下:

1)实现了白炭黑生产的连续化顺控操作,现在的生产由原来的20 釜/天提升为大于30 釜/天,实际的生产能力接近6.5 万吨/年,远大于设计能力。

2)降低了员工的劳动强度,优化了岗位。主控室操作人员由2 人变为1 人,现场操作工由4 人变为2 人(其中1 人负责取样),极大地降低了人力资源成本。

3)极大地减少了电极因水洗不足造成的设备损坏,降低了生产成本。自从新型PH 计控制方式的实施以来,现场没有1 支电极因水洗不足而造成的损坏,那么年可以节省成本0.5×5×12=30 万元(每只电极单价约5000 元)。

4)增加了联锁保护,对设备起到了保护作用。

5)提高系统自动化控制水平,解决了长期以来白炭黑反应釜间歇式生产的模式。

6)降低了设备的故障率,延长了设备的使用寿命。

5 结束语

随着白炭黑行业的不断发展,国内对白炭黑产品的需求也会日益增大,同时白炭黑的生产厂家的竞争也会日益激烈。各白炭黑生产厂家必须实现全面的自动化控制方式,不断提高自身产品的生产能力,不断降低产品的生产成本,才能在日趋竞争激烈的社会中拥有立足之地。

在白炭黑行业里,反应釜的PH 计电极的消耗是成本消耗里比较大的一部分,这主要是因为PH 电极单价较高又属于易耗物品,减少电极的消耗也是减少玻璃制品的浪费,这正与国家提出的节能减排,保护环境的宗旨是一致的。本公司使用梅特勒-托利多公司的PH 电极测量装置6 套,均已实现了新型PH 计的自动化控制方式,使用性能稳定,极大地降低了电极的消耗。联锁功能明显,为白炭黑的正常顺控程序的执行提供了有力的保证,实现了间歇式生产向连续化生产的跃变。生产现场实现了无人值守的自动化控制,大大提高了生产自动化水平,具有良好的使用价值和经济价值。