水煤浆工艺烧嘴钴镍异种材料焊接性能研究

郭莹,唐强

(北京航天动力研究所,北京 100176)

水煤浆工艺烧嘴是水煤浆气化工艺的关键设备,主要用于水煤浆和氧气的充分混合、雾化和化学反应。水煤浆气化炉内部温度高达1 300 ℃左右,工艺烧嘴的工作条件异常恶劣,烧嘴的使用寿命直接影响气化运行的稳定性。

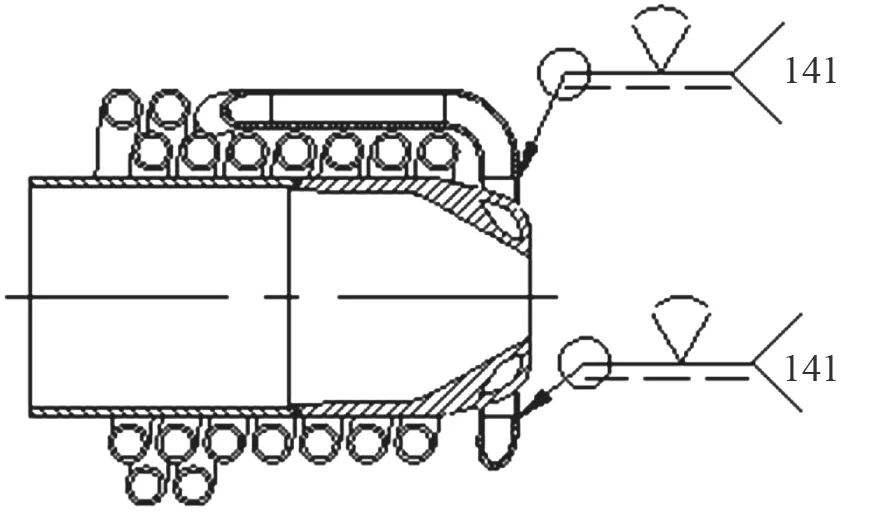

在工艺烧嘴的损坏形式中,冷却水盘管焊缝开裂泄漏对气化运行最具威胁性。冷却水盘管的作用是保护处于高温工艺气体环境中的外喷头,其工作环境非常苛刻,主要损坏形式是与外喷头(钴基材料UMCo50)连接焊缝区域的开裂泄漏,如图1 所示。对于此处的焊缝,由于位置与零件结构的特殊性(焊接位置与结构示意如图2 所示,焊接一次合格率不高;虽然针对焊缝的坡口形式、焊缝位置等环节做了诸多革新,但仍无法满足焊接质量和稳定性提出的高要求,焊缝失效时有发生,直接影响烧嘴的使用寿 命。

目前,国内对Inconel600 合金材料的焊接研究项目很多,研究成果颇丰。李宝忠、韩红梅和赵瑞奇[1-2]等人通过焊接试验研究获得了Inconel600 合金材料的焊接工艺优化成果并成功实际应用;张贤安以工艺烧嘴维修为研究对象制定了较为完整的Inconel600 材料焊接工艺评定[3];针对钴基合金UMCo50 材料的专项焊接研究较少[4-6],几乎没有公开发表的文章,国内外针对钴镍异种高温合金材料之间焊接的研究更是未见可参考的文献。因此,针对这两种异种合金的焊接工艺研究具有相当的意义,对于煤化工领域的气化工艺烧嘴设备更具实用价值。

图1 焊缝开裂Fig.1 Welding seam leakage

图2 工艺烧嘴异种高温合金焊接示意Fig.2 UMCo50/ Alloy600 welding position

本文基于多因素正交试验的极差分析法,针对水煤浆气化工艺烧嘴头部的具体应用环境,研究了UMCo50/Alloy600 异种高温合金氩弧焊焊接质量及工艺参数优化问题,获得了诸因素的主次关系和最优工艺组合参数,并根据实际运行环境选定了最佳耐蚀焊丝材料,最后在实际生产中对最优工艺组合参数进行了广泛的应用验证,确认了本文结论的有效性。本文研究可以为改善焊接工艺、提高焊接接头的力学性能提供理论基础和应用参考。

1 工艺烧嘴运行环境及焊缝介绍

工艺烧嘴为三流道内外混合雾化形式,外流道和内流道输送高压纯氧,中流道输送高压水煤浆;处在气化炉内部分的工况最恶劣,特别是其作为受热端的外喷头,工作条件最为苛刻,虽然有冷却水腔保护,但理论计算显示其外表面局部温度仍高达700 ℃以上。工艺烧嘴承受炉内4 ~ 9 MPa 的高压,不仅受到气化炉内固体、液体和气体的高速冲刷,还受到炉内强氧化性气氛、含硫含氯液态熔渣的多重侵蚀,此外,还要经受气化炉多次开、停车导致的温度和压力波动。

传统水煤浆工艺烧嘴外喷头采用冷却水盘管的形式对外喷头和端部外氧管形成冷却保护(见图2)。冷却水盘管的工作环境恶劣,受其结构限制,冷却水盘管(镍基Alloy600 材料)与外喷头(钴基UMCo50 材料)连接焊缝区域长期暴露在炉内火焰的迎火面上,且该处属于异种材料焊接,这两种材料之间的焊接性能较差,焊接难度很大,目前此类焊缝的焊接一次合格率为40%。对于一般焊接位置,可通过射线检测,查找缺陷进而修复焊缝至合格,使焊缝满足设备制造要求。但对于此处的焊缝,由于位置与零件结构的特殊性,焊接工作完成后无法对焊缝进行100%射线检测,从而使得目前的焊接一次合格率很难满足对焊接质量和稳定性提出的要求。

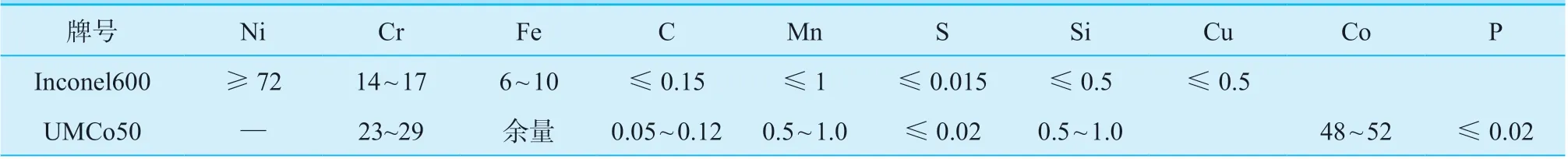

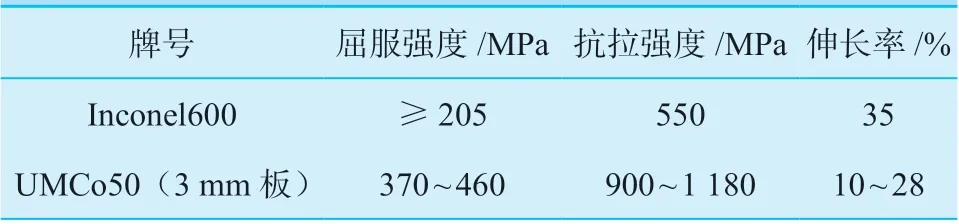

Inconel600 材料属于镍铬铁系最早的合金,具有良好的抗高温腐蚀性能、抗氧化性能(抗氧化温度可以达到1 180 ℃)、冷热加工性能,有较好的抗氯离子应力腐蚀性能,是纯氧高温环境中最为常见的合金。UMCo50 材料作为一种耐高温合金,具有良好的耐热冲击和耐磨性能,同时对硫和矾的腐蚀也有很好的抵抗性,是目前水煤浆工艺烧嘴喷头常用的材质。材料的化学成分及力学性能见表1 和表2。

表1 镍基合金和钴基合金的化学成分(质量分数)Table 1 UMCo50/ Alloy600 chemical composition %

表2 镍基合金和钴基合金的力学性能Table 2 UMCo50/ Alloy600 mechanical property

2 正交试验设计及试验过程

试验选择钨极氩弧焊手动焊接方法,单面焊双面成形。正交试验选择焊材、焊接电流、焊接速度、层间温度、焊接层数等五个工艺参数作为影响因素,在每个因素设定4 个水平,依据正交表L16(45)安排正交试验方案(见表3)。影响UMCo50与Alloy600 焊接接头性能的首要因素是填充材料,在选择焊接材料的时候应该遵循“等成分”的原则;由于异种材料连接无法完全按照“等成分”原则选择焊材,因而按照与母材成分相近、与二者混合成分相近的原则选择了UMCo50、ERNiCr-3、GH5188、ERNiCrCoMo-1 四种焊丝作为填充材料进行试验。

钴镍接头的高温拉伸试验参考GB/T 228.2—2015 金属材料高温拉伸试验标准进行试验,在700 ℃下进行,每组试验进行2 次测试,平均抗拉强度和断后伸长率取2 次测试的平均值。

试验获得的高温平均抗拉强度为主要试验指标,综合考虑焊缝宏观外形、平均显微硬度等辅助指标,通过极差分析对16 组正交试验结果进行分析比较,得到影响UMCo50/Alloy600 异种焊接接头的因素主次关系和各指标下的最优水平组合,并针对焊缝的实际运行环境对优化后的焊接参数进行二次实验验 证。

表3 正交试验方案表Table 3 Orthogonal experiment protocol

3 实验结果分析

实验用极差分析法进行正交试验统计分析,其计算公式是:

式中 i——因素;

j——水平;

Kij—— 第i 列因素、j 水平对应的试验指标之和;

Ri—— 第i 列影响因素四个水平的极差值。极差分析可确定影响试验结果的主次因素,极差值R 大表明该因素对试验结果的影响大,是主要因素;反之为次要因素。

(1)外观检查

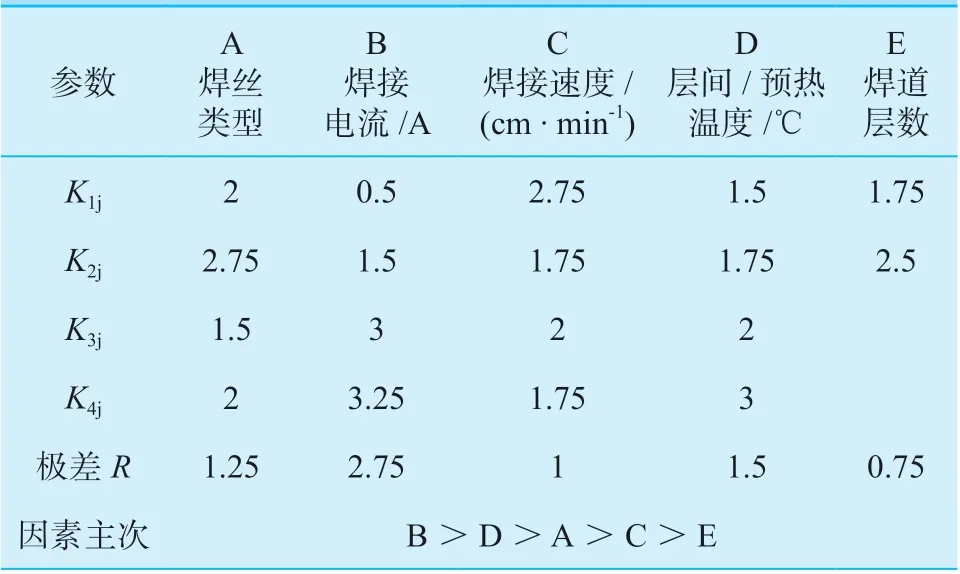

正交试验获得的16 组试验结果焊缝成形大体良好。将宏观形貌划分等级0 ~ 4(见表3),并对宏观形貌进行极差分析,极差分析结果如表4 所示,由级差Ri得出对焊缝成型影响较大的因素主次顺序:焊接电流>层间温度>焊丝种类>焊接速度>焊接层 数。

(2)高温拉伸力学性能

考虑到钴镍焊缝应用于工艺烧嘴头部工作环境,焊缝均承受较大的高温变形拉应力,且焊缝整体暴露在气化炉内高温环境中。因此,模拟工况温度,对试样进行了高温拉伸试验。

表4 宏观形貌等级极差分析表Table 4 Range analysis of welding appearance

结果显示,断裂均发生在Alloy600 一侧,并且Alloy600 一侧有明显变形,而在UMCo50 一侧,基本未发现变形现象,说明在700 ℃高温下,UMCo50的抗拉强度要高于Alloy600,焊缝的强度也高于Alloy600;工艺烧嘴实际运行中头部焊缝裂纹几乎都出现在镍基管一侧,与试验结论相符。16 组焊缝的平均抗拉强度值见表3,高温抗拉强度和断后伸长率极差分析见表5。

由表3、表5 可知,焊丝类型和焊接速度是高温抗拉强度和断后伸长率的主要影响因素。焊道层数对焊缝的影响最小,为次要因素。结合工艺烧嘴的实际运行工况,影响焊缝安全性的关键因素为高温抗拉强度,因此焊丝优选A3、A2(GH 5188 和ERNiCr-3),而焊接速度优选C3(10 cm/min);焊接电流优选B4(160 A)。

表5 高温拉伸力学性能极差分析表Table 5 Range analysis of elongation and tensile strength.

(3)显微硬度测试

焊缝所处环境有固体颗粒物高速回流冲刷,合理的焊缝硬度可以保证材料的耐磨性能,因而研究还需关注焊缝的硬度特征。显微维氏硬度测试结果显示,无论焊接工艺参数如何变化或选择何种填充材料,硬度曲线都遵循下述规律:UMCo50 母材>UMCo50 热影响区>焊缝> Alloy600 母材> Alloy600 热影响区。结合实际焊缝断裂位置,研究应重点关注各试验试样的Alloy600 热影响区的硬度值,重点分析Alloy600热影响区的硬度差别及变化规律。

通过极差分析硬度值,可以得知焊丝选择对Alloy600 热影响区硬度影响最大,焊丝优选GH5188和ERNiCr-3;GH5188 焊 接 硬 度 绝 对 值 大, 但ERNiCr-3 焊接稳定性更好。

(4)最优焊接工艺参数选择

综合成形情况、高温拉伸性能及硬度分析,比较合理的工艺参数为焊接电流160 A,焊接速度10 cm/min,层间温度不高于150 ℃,焊接层数2层,填充材料对焊接工艺影响最为关键,焊丝优选GH5188 和ERNiCr-3。

4 高温腐蚀性和高温氧化性研究

统计发现,在工艺烧嘴的使用过程中,当原料煤的硫含量超过0.5%时,烧嘴焊缝泄漏的概率就会大大增加。对失效焊缝做电镜(SEM)扫描和能谱分析,在裂纹两侧均发现大量C、S、O 等非金属元素,其含量远远超过母材和焊材的含量,显然这些腐蚀氧化性元素来自工艺烧嘴工作环境中的水煤浆。S 元素与O 反应可生成SO2,SO2与H2O 反应可生成亚硫酸,亚硫酸被氧化可生成硫酸;此外,水煤浆中的S 可能与其中的H 发生反应生成H2S,形成腐蚀介质。综合工艺烧嘴的实际使用状况,钴镍异种材料焊缝还应该具有相当的抗酸、抗盐介质腐蚀和抗高温氧化性能,因此还应对焊缝开展高温腐蚀性和高温氧化性研 究。

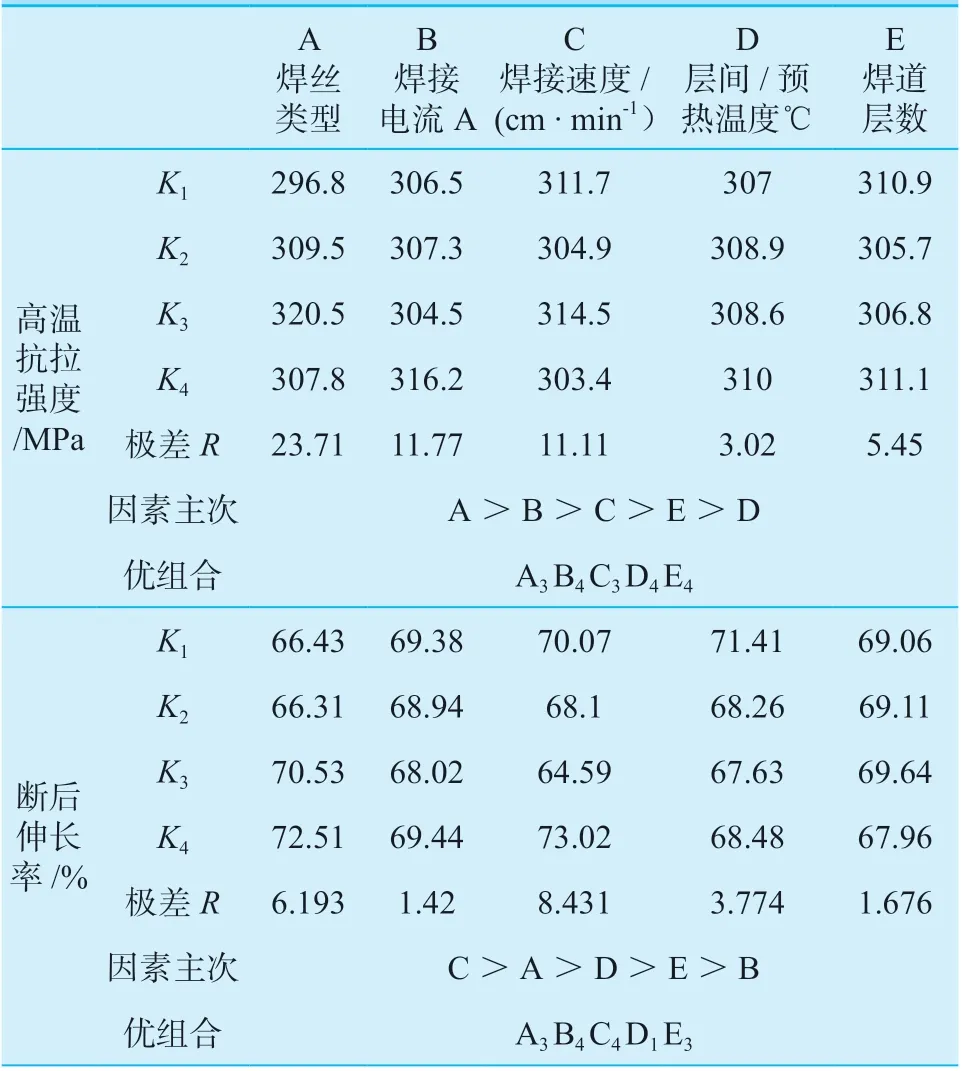

根据上一批次正交试验确定的最优焊接工艺参数,分别用四种填充材料焊接板状试样,一方面验证正交试验优选的工艺参数是否合理,另一方面对不同填充材料的试样进行高温腐蚀试验测试和高温氧化试验,以便确定最佳的填充材料。焊接试样如图3所示,焊缝外观良好,射线检测结果合格。

图3 工艺参数验证试样宏观照(左-正面、右-背面)Fig.3 Appearance of the specimen after optimization( left-front, right-back)

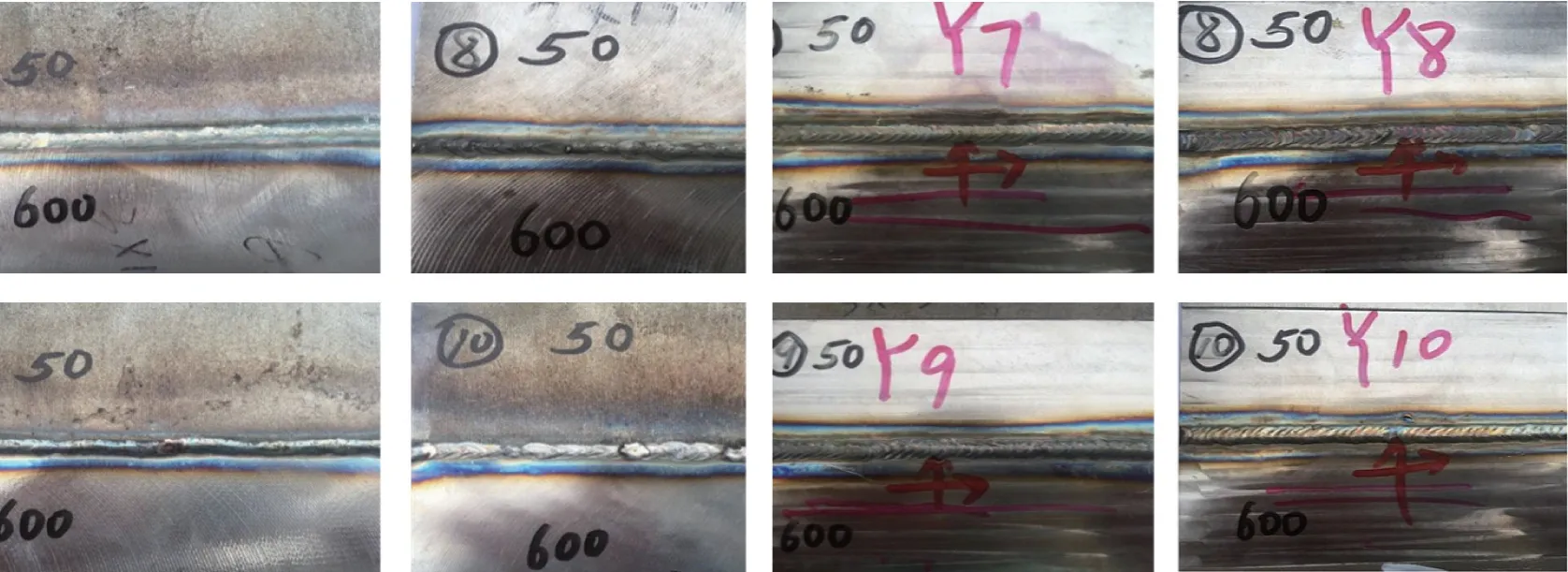

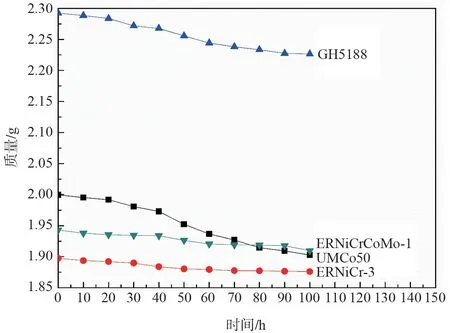

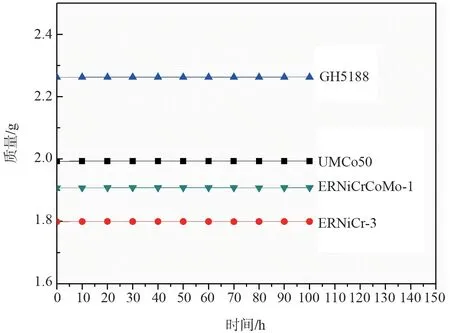

切取6 mm×10 mm×3 mm 的焊缝区域试样,首先打磨光滑,然后在表面均匀涂抹NaCl 和Na2SO4(1∶3)饱和溶液,风干带盐膜析出,放置到700 ℃的炉内,保温10 h。10 h 后将试样取出,将表面腐蚀产物用超声清洗干净后称重,反复进行10 次,试验结果如图4 所示。曲线变化显示,当填充材料为GH5188 和UMCo50 时,腐蚀速率较快,说明这两种材料耐腐蚀性较差。当填充材料为ERNiCr-3 和ERNiCrCoMo-1 时,腐蚀速率较为平缓。试验结果显示,在NaCl 和Na2SO4(1∶3)腐蚀介质及高温条件下,填充材料为GH5188 和UMCo50 时的耐蚀性不如ERNiCr-3 和ERNiCrCoMo-1。

切取与高温腐蚀试样大小相同的试样,放到700 ℃的炉内保温10 h,10 h 后取出称重。反复进行10 次,试验结果见图5。曲线显示,无论哪一种填充材料,基本不发生氧化增重现象,质量保持不变,其耐高温氧化性能良好。

图4 高温腐蚀速率Fig.4 High temperature corrosion rate

图5 高温氧化速率Fig.5 High temperature oxidation rate

综上,从焊缝的抗高温腐蚀性考虑,焊丝优选ERNiCr-3。而且从经济性考虑,ERNiCr-3 焊丝更经济,其焊接力学性能虽比GH5188 差,但两者差别不大。

5 应用验证

优化后的焊接工艺应用到后续的工艺烧嘴设备加工制造中,对工艺烧嘴冷却水盘管与外喷头连接处的钴/镍异种材料焊缝焊接合格率进行数据分析,数据计算处理方法如下:

每台工艺烧嘴上需进行考核的焊缝有2 条,当抽取的烧嘴台数为n 时,应有的射线检测焊缝数量为n×2;按照射线检测要求,每条焊缝对应一个评级,统计一次焊接质量评定级别为Ⅰ级的焊缝数量。

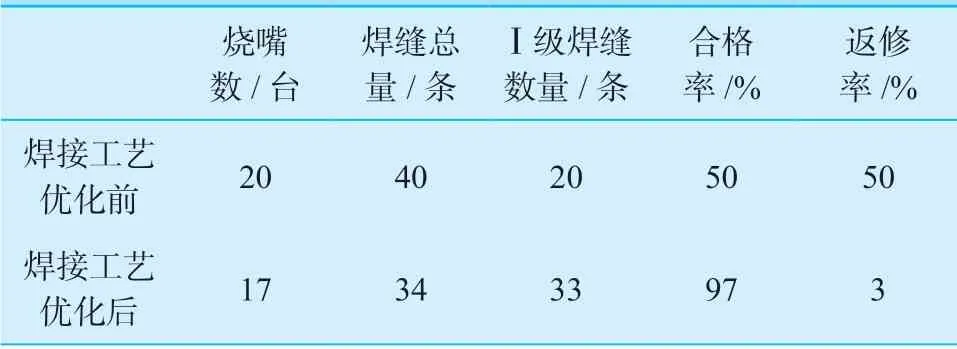

烧嘴制造过程中,该位置焊缝焊接工作完成后,依据NB/T 47013.2—2015,由具备资质的第三方检测机构对焊缝进行射线检测,项目人员在2 个月的时间段内,随机抽取所涉及工艺烧嘴数量的50%,对该位置焊缝的射线检测结果做焊缝质量检测,统计结果见表6。

表6 工艺烧嘴头部钴镍焊缝射线检测结果Table 6 The welding passing rate of the coal-water slurry gasifier

通过上述统计对比,焊缝的一次焊接合格率由焊接工艺优化前的50%提升至优化后的97%,焊缝的返修率由50%降低至3%,焊接工艺优化后异种高温合金焊接工作的效率提升约47%。

6 结论

本文基于多因素正交试验的极差分析法,针对水煤浆气化工艺烧嘴头部的具体应用环境,研究了UMCo50/Alloy600 异种高温合金氩弧焊焊接质量及工艺参数优化问题,获得了因素的主次关系和最优工艺组合参数,并根据实际运行环境选定了最佳耐蚀焊丝材料,最后在实际生产中进行了应用验证。

主要研究结论如下:

(1)对焊缝成形影响较大的工艺参数依次为焊接电流>层间温度>焊丝种类>焊接速度>焊接层 数。

(2)焊丝类型和焊接速度是高温抗拉强度和断后伸长率的主要影响因素,焊道层数对焊缝的影响最小,为次要因素。从焊缝抗高温抗拉强度考虑,焊丝优选GH5188 和ERNiCr-3,焊接速度优选10 cm/min;焊接电流优选160A。

(3)在整个焊缝区域,Alloy600 热影响区硬度值最小;填充材料对焊缝硬度影响最大,其次是焊接速度,电流的影响稍弱于焊接速度,但是相差不大。GH5188 焊接硬度绝对值大,但ERNiCr-3 焊接稳定性更好。

(4)在本课题的试验条件下,ERNiCr-3 和ERNiCrCoMo-1 在700 ℃下的耐高温腐蚀性能高于GH5188 和UMCo50,这四种填充材料的耐高温氧化性能较好,无明显差别。

(5)综合成型情况、高温拉伸性能、硬度及高温耐蚀性,比较合理的工艺参数为焊接电流160 A,焊接速度10 cm/min,层间温度不高于150 ℃,焊接层数2 层,填充材料优选ERNiCr-3。

(6)优化后的焊接工艺应用到生产中,经大量应用数据统计发现,异种高温合金焊接合格率提升了47%,极大地改善了工艺烧嘴的加工制造效率。