不锈钢复合板焊缝PAUT二次波扫查可适用性研究

宁东明,黄凤生

( 森松(江苏)重工有限公司, 江苏 南通 226532 )

目前,基层为低合金钢爆炸复合不锈钢的复合材料以其强度高、耐蚀性能好、用料省等优点在化工设备行业广泛应用。相控阵超声检测技术(PAUT)作为一种新技术以其数据可记录、效率高、可随时随地现场检测等优点,已在全球工业质量检测中广泛应用。在国内,相控阵超声检测技术近年来被广泛应用于工业领域[1],如航空、海工、风电等行业。承压设备制造业相信未来的几年内该检测技术也将在行业的质量检测中广泛应用。常规超声波检测技术针对这种复合板焊缝主要是在基层面使用一次波检测,而PAUT 技术在复合板焊缝中检测时也通常在基层表面采用一次波扫查获得数据,是否能使用二次波检测呢?笔者做了演示实验,在此介绍一下。

1 焊缝结构介绍

演示试块焊缝结构及人工缺陷布置见图1,主要参数如下:

材料:SA516 70N + 304L

厚度: T60 + 3.2 mm

坡口形式:X 型

焊接方法:SMAW+SAW焊缝宽度:基层外表面40 mm

基层内表面40 mm

复层焊缝可见表面宽度50 mm

缺陷布置说明如下:

图1 焊缝结构及人工缺陷布置图Fig.1 Sketch for weld structure and artificial defect

F1:模拟基层外表面右侧熔合线处表面裂纹缺陷;F2: 模拟基层内表面(碳钢和不锈钢界面裂纹缺陷);F3:模拟焊缝上部分左侧坡口面未熔合缺陷;F4:模拟焊缝下部分右侧坡口面未熔合缺陷。

该演示试块焊缝人工缺陷数据表见表1。

表1 人工缺陷数据表Table 1 Data for artificial defect

2 PAUT检测工艺介绍

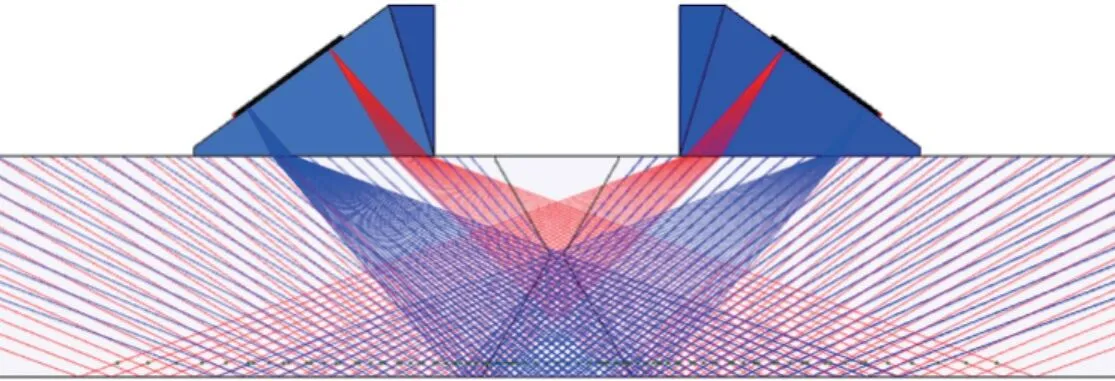

对于此复合材料焊缝的PAUT 检测,首先考虑一次横波主声束入射到焊缝下半部分焊缝体积,焊缝双侧扫查。扫查计划A 见图2。该设置楔块前沿相对焊缝中心线偏移量为35 mm,第一组声束覆盖焊缝下表面及热影响区(见图中蓝色声束),第二组声束覆盖焊缝中上部区域(见图中红色声束)。

图2 扫查计划AFig.2 Scan plan A

按照图2 扫查计划A,焊缝上表面附近区域声束无法覆盖。考虑增加一个扫查计划B,增大声束偏移量,尝试使用二次波覆盖上表面附近区域。此时暂不考虑焊缝下表面的厚度3.2 mm 不锈钢材料对声束的影响,图3 是新增加的扫查计划B。经过计算该设置B 楔块前沿相对焊缝中心线偏移量为90 mm,第一组声束二次波覆盖焊缝上表面及热影响区(见图中蓝色声束),第二组声束覆盖焊缝中下部区域(见图中红色声束)。

图3 扫查计划BFig.3 Scan plan B

3 数据评定、验证和分析

按上述扫查计划A、B,焊缝双侧采集总共得到四段数据,分别命名为A-90°、A-270°、B-90°、B-270°。所有数据评定完成后,对检出该四个缺陷情况进行了统计,评定统计结果见表2。

从表2 统计结果可得,仅按扫查计划A 采集得到的数据,对于上表面缺陷F1 附近区域是无法覆盖的,缺陷F1 无法检测出来。增加扫查计划B 采集得到的数据补充覆盖了上表面缺陷F1 附近的区域,同时与扫查计划A 重复覆盖焊缝下半部分区域。按B方案二次横波可检测到F1~F4 四个缺陷,横波入射到内表面再反射到整个焊缝区域,此过程中3.2 mm的不锈钢层对横波反射缺陷的检出没有明显的影响。也就证明此类复合板焊缝中,PAUT 二次横波是可以检测发现缺陷的(对缺陷的尺寸测量偏差后文再讨论)。按扫查计划B,270°侧无法检测出缺陷F3, 原因与该缺陷走向和横波入射夹角有关。此时声束一次波无法覆盖F3 缺陷,二次波与F3 缺陷面接近于平行,因而无法检测出来。

表2 PAUT 评定统计表Table 2 List for PAUT test evaluation result

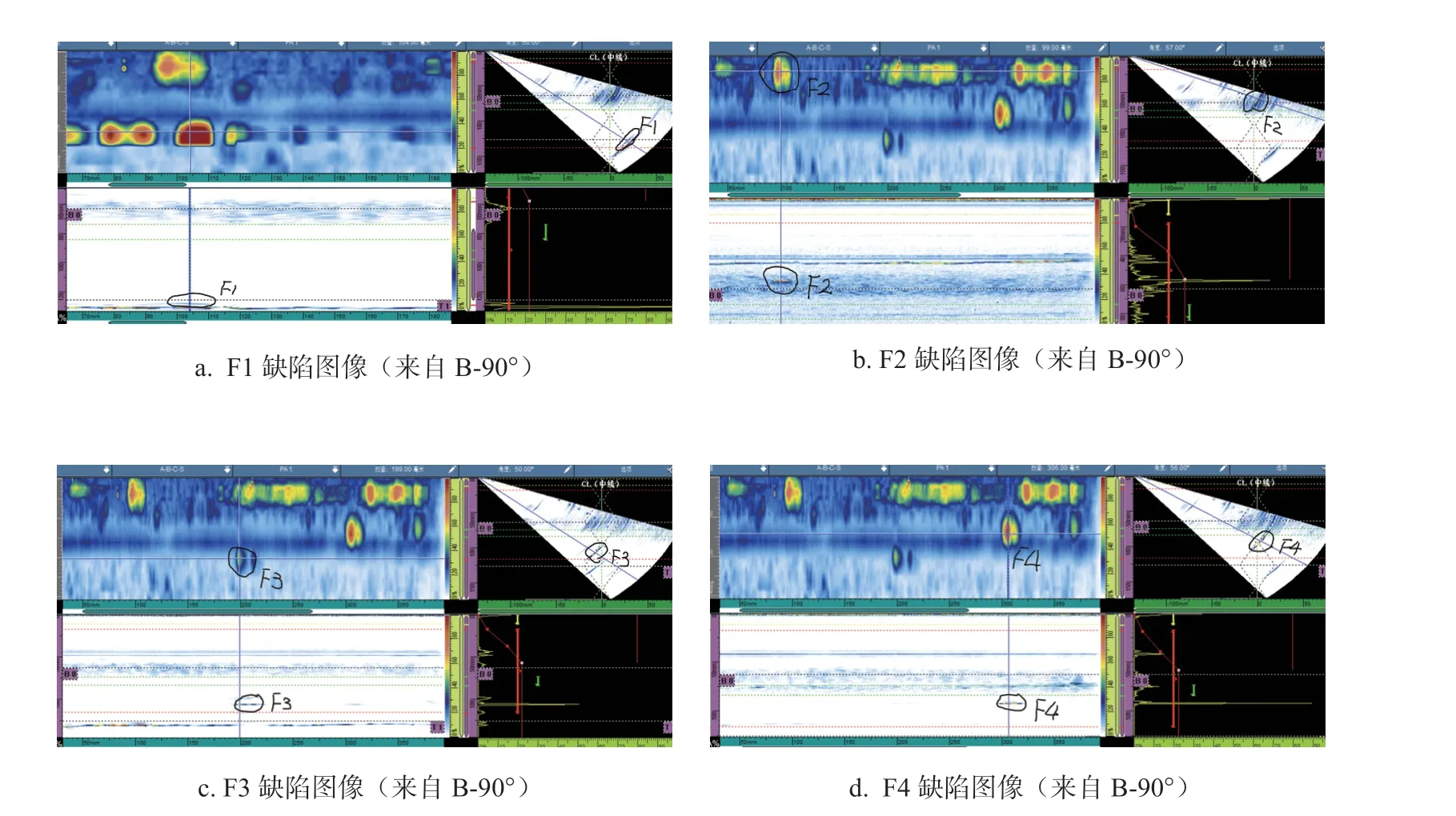

图4a~d 是按扫查计划B 左侧扫查(也称为90°侧扫查)检测发现的F1~F4 四个缺陷的截图。

图4a 中F1 缺陷波幅度较低,该缺陷系焊缝外表面开口缺陷,从图像得知系53°横波主声束检出,A 扫显示主声束幅度为满屏的13%,幅值低,信噪比不高,易漏检。评定B-270°数据,也可以发现F1缺陷,截图见图5。数据上显示发现F1 缺陷的主声束角度为43°,此时A 扫显示主声束幅度为满屏的70%,信噪比高,缺陷容易识别。此处F1 缺陷的存在,导致超声波在两个平面构成的直角内的反射叫做端角反射[2]。可以发现43°横波比53°横波对端角反射信号更敏感。可见结合双侧扫查的两个数据综合评定,足以检测发现所有预设人工缺陷。

把两个扫查计划得到的数据中的四个缺陷按-6 dB 法进行长度和高度测量和比较,如表3 缺陷测量对比表所示。对于两个埋藏缺陷,按两种扫查计划其长度测量值比较接近,B 计划中缺陷高度值偏小,深度误差较大。可见,二次波检测对于缺陷高度和深度的测量还是存在误差的。

图4 F1~F4 缺陷图像(来自B-90°)Fig.4 Defect map for F1~F4 (from B-90°)

图5 F1 缺陷图像(来自B-270°)Fig.5 Defect map for F1(from B-270°)

结合该案例得知,扫查计划B 仅作为扫查计划A 的补充方案,以满足检测区域的声束全覆盖。日常检测中应首先使用一次波,结合使用二次波检测,以满足检测区域全覆盖和缺陷测量的准确性。

4 结论

(1)PAUT 技术在碳钢不锈钢爆炸复合板焊缝检测过程中,基层碳钢侧发出的二次波是可以实施检测的。

(2)对碳钢不锈钢爆炸复合板焊缝PAUT 检测时,考虑声束全覆盖和对缺陷测量的准确性,可使用一次波和二次波结合检测。

(3)PAUT 检测的基本原理来自常规超声检测技术,缺陷的检出与缺陷平面和声束夹角有关,缺陷面和声束夹角达90°(接近垂直),容易检出,夹角较小(或接近平行),则不容易检出。

表3 缺陷测量对比表Table 3 List for defect measure comparison