压力容器管口受力校核方法对比分析

江波,陈文霞,何小平

(1. 上海河图工程股份有限公司武汉分公司,武汉 430000; 2. 武汉炼化工程设计有限责任公司,武汉 430000)

在管道应力分析工作中,除了要保证管道系统的一次应力和二次应力满足规范要求之外,还要保证管道对设备管口的作用力和力矩在允许范围之内。通常,管道应力容易满足要求,而管口受力在初算时往往很难满足要求,是管道应力分析的重点难点,特别是受力苛刻的动设备以及布置受限管道所连接的静设备。当外部连接管道对压力容器管口的作用力过大时,可能造成设备变形和局部应力过大,甚至引起设备管口根部开裂,以及连接法兰的泄漏等问题。因此,必须严格控制管口受力,将其限制在允许范围之内。如设计单位或制造厂提供设备管口的允许受力范围时,应严格按照要求执行;而若设计单位或制造厂没有提供设备(如本文的卧式再沸器)管口的允许受力范围时,可按SH/T 3074—2018《石油化工钢制压力容器》附录D 进行校核,但是该标准允许受力过于粗糙且保守,一般都会在此基础上适当放大。本文首先以完全刚性模拟卧式再沸器壳程出口,计算连接管道对设备管口的作用力和力矩,并用SH/T 3074—2018 校核,在管口受力远超允许范围的情况下,探讨了利用WRC 297 计算设备管口刚度并用WRC 107校核管口局部应力的方法。

1 工程实例简介

该改造项目是溶剂再生装置的扩能改造工程,卧式再沸器移位利旧,再生塔和再沸器构架等利旧,立面布置如图1 所示。再沸器壳程主要参数如下:筒体Q245R + S31603,φ1 300 mm,δ = 14 + 3 mm;管口补强圈Q245R,DN 350 mm×14 mm-D;开口接管S31603,φ355.6 mm×15 mm;接管法兰S31603,WN 350 ~ 300 RF S = 15 mm(HG/T 20615)。再沸器壳程出口管道主要参数如下:S31603,分支管φ273.1 mm×6.35 mm,主管φ355.6 mm×7.92 mm,主要操作条件如表1 所示。

图1 卧式再沸器构架立面布置Fig.1 Vertical layout of horizontal reboiler framework

表1 再沸器壳程和出口管道主要操作条件Table 1 Main operating conditions for shell side and outlet pipe of reboiler

由于此部分构架和设备皆利旧,另外再沸器还需满足工艺的安装高差要求,导致再沸器壳程出口管道布置受限,立管各管件直接连接才勉强保证水平管段与EL + 6 000 层的结构梁不碰撞,具体见图1 云线部分。出口管道布置如此紧凑,导致管道柔性较差,再沸器壳程出口受力较大。而且,从现场反馈情况来看,再沸器壳程出口管道改动的可能性也不大,因此,必须谨慎校核再沸器壳程出口受力,考查设备能否安全运行。卧式再沸器壳程出口管道应力计算模型如图2 所示。

2 设备管口模拟

2.1 完全刚性管口

图2 卧式再沸器出口管道应力计算模型Fig.2 Piping stress analysis model for outlet pipe of horizontal reboiler

将管口刚度模拟成完全刚性是最简单的办法,这是将管口刚度值模拟成无穷大,而忽略设备管口的微小变形,在计算管口受力时会导致非常保守的结果,一般用在操作温度不高或管道柔性较好的情况下,计算出来的作用力和力矩如果在允许范围内即满足要求,可不必再进行详细的管口校核;而如果计算出的管口受力远超允许范围时,就需要考虑设备管口的柔性,对管口刚度进行计算以获得更加准确的管口受力[1]。

如图2 所示,首先用最简单的完全刚性模拟卧式再沸器壳程出口,提取设备管口根部载荷。由于连接再沸器壳程出口的分支管道对称布置,且Node 5处的管口载荷更为苛刻,因此,选取Node 5 为例进行管口受力校核。再沸器壳程出口受力校核结果比较如表2 所示。

表2 再沸器壳程出口受力校核结果比较(完全刚性)Table 2 Results comparison of force checking for shell side nozzle of reboiler(complete rigidity)

虽然卧式再沸器壳程温度和出口管道相同,皆为125 ℃,但是由于两者材料不同,线胀系数不同,导致热膨胀量不同。另外,虽然用管单元建模设备筒体,考虑了筒体的变形,但是由于连接再沸器壳程出口的分支管道刚度较大,最终导致再沸器壳程出口受力较大。如表2 所示,计算出的管口受力FX和力矩MZ超出SH/T 3074—2018 许用载荷3 倍多,因此,需要进一步考虑管口柔性以获得更加准确的管口受力。

2.2 WRC 297柔性管口

与容器相连的管道将力和力矩作用于容器时,容器壁将产生变形。如果忽略这种变形,认为管道与容器的连接是完全刚性的,分析模型将不真实,在计算管道对容器的作用力时会导致非常保守的结果[2],对工程项目造成不必要的浪费。为了更加准确地计算管口受力,必须考虑设备管口柔性,从而获得更加真实的边界条件。通过考虑容器管口柔性降低计算保守程度的方法有多种,例如WRC 297 中就有这方面的内 容。

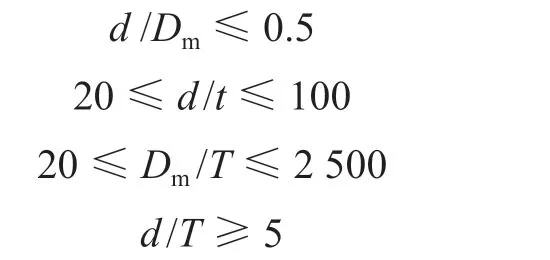

WRC 297 是美国焊接研究协会于1982 年发表的第297 号公报,它是作为WRC 107 公报的补充。WRC 297 仅适用于分析圆柱形壳体上所连接的圆柱形、空心附件,并且两者垂直相交的情况。另外,要使用WRC 297 还需满足以下几何边界条件:

式中 d——接管外直径,mm;

Dm——筒体平均直径,Dm= D -T,mm;

D——筒体外直径,mm;

t——接管壁厚,mm;

T——筒体壁厚,mm。

经过计算,再沸器壳程出口满足上述几何边界条件。因此,可采用WRC 297 计算该管口刚度。

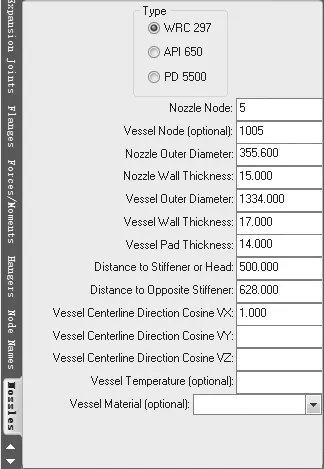

虽然WRC 297 使用限制条件很多,但它仍是工程中较为常用的管口刚度计算方法,并且已经集成在管道应力分析软件CAESARII 的Nozzle Flex 模块里面。输入设备和接管的相关几何参数后,软件可以进行尺寸和结构限制的判定,并计算出管口的轴向刚度和平面内/外弯曲刚度。具体输入界面和计算刚度值见图3 和图4。

如图4 所示,虽然考虑了管口柔性,但计算出的轴向刚度和弯曲刚度都很大,尤其是轴向刚度,近似于刚性,因此,计算出的管口受力会比完全刚性时低,但仍然较大。具体管口受力比较见表3。

图3 WRC 297 柔性管口输入界面Fig.3 WRC 297 flexible nozzle input interface

图4 WRC 297 管口刚度计算结果Fig.4 Rigidity calculation of WRC 297 nozzle

表3 再沸器壳程出口受力校核结果比较(WRC 297 柔性)Table 3 Results comparison of force checking for shell side nozzle of reboiler(WRC 297 flexibility)

如表3 所示,考虑管口柔性后计算出的管口受力仍然远超SH/T 3074—2018 许用载荷,因此需要采用WRC 107 进一步校核管口局部应力。

需要说明的是,如果此时计算出的管口受力在SH/T 3074—2018 许用载荷范围内即可认为管道布置满足要求,可不必再进行详细的管口校核。此外,如果设备和接管的相关结构参数不满足WRC 297 的适用条件时,可跳过此节,直接采用完全刚性管口提取的接管载荷进行WRC 107 局部应力校核;或者,采用FEA 有限元分析软件(如NozzlePro) 计算管口的轴向刚度、弯曲刚度和扭转刚度,然后将这些刚度值代入CAESARII 模型中计算出精确的管口受力。

3 设备管口校核

3.1 SH/T 3074—2018

石化行业常用SH/T 3074—2018《石油化工钢制压力容器》附录D 或基于附录D 拓展的规范、规定进行静设备开口接管外载荷的校核。通常,可将SH/T 3074—2018 附录D 编制成设备管口许用载荷校核表,表格基于两个参数:接管公称直径和法兰公称压力等级,用此表校核设备管口受力比较简单、直观。但是该标准允许受力过于保守,且不适用于切线管口及位于封头上的管口等,有其局限性,因此,可作为管口受力的初步校核方法。当计算管口受力不大于对应的许用载荷时,即可认为该管口受力满足要求;否则,还需采用WRC 107,甚至FEA 进行接管根部的局部应力校核。

3.2 WRC 107

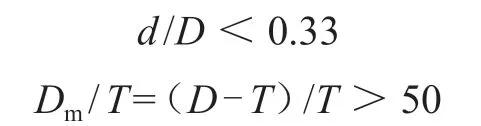

当压力容器的接管载荷超出制造商或项目统一规定(准则)中的许用值时,可采用WRC 107 进一步校核接管与筒体连接处的局部应力,看是否满足规范要求。WRC 107 是目前应用最多的有限元参数化法,是建立在详细应力分析基础上的一种简化方法。该方法可以用来评估和分析圆柱形和球形容器附件生根处的局部应力。要使用WRC 107 首先需满足以下几何边界条件:

式中 d——接管外直径,mm;

D——筒体外直径,mm;

Dm——筒体平均直径,Dm= D - T,mm;

T——筒体壁厚,mm。

经过计算,再沸器壳程出口满足上述几何边界条件。因此,可以采用WRC 107 校核再沸器壳程出口接管与筒体连接处的局部应力。

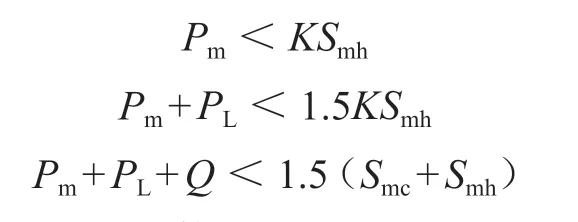

目前,很多软件都集成有该模块,CAESARII的Analysis 模块下也集成有WRC 107 程序。在CAESARII 的WRC 107 分析界面输入管口和容器的各项参数,包括直径、壁厚、腐蚀余量、材料等,以及全局坐标系下的方向余弦和压力,并导入管口在持续工况、热胀工况,甚至包括偶然工况下的作用力和力矩后,WRC 107 便可计算出容器壁上的一次薄膜应力与二次应力,并校核接管载荷是否在允许范围之内。管口载荷在容器壁上引起的应力应满足下列条 件:

式中 Pm——一次总体薄膜应力;

PL——一次局部薄膜应力;

Q——二次应力;

K—— 偶然载荷应力因子,持续工况下取值为1,偶然工况下且在ASME B31.3 中,取值为1.33;

Smh——容器材料在热态下的许用应力;

Smc——容器材料在冷态下的许用应力。

如图5 所示,WRC 107 校核通过,说明在不改变现有管道布置的前提下,卧式再沸器壳程出口完全能够满足设计要求。实践证明也确实如此,该改造项目目前已平稳运行两年多,状况良好。

图5 WRC 107 校核结果Fig.5 WRC 107 check results

需要注意的是,WRC 107 方法只计算接管根部壳体本身的应力,而不计算接管的应力。而根据秦叔经等人[3-4]的研究结果表明,对于接管壁厚较薄的情况,无论是圆筒体与接管的连接结构,还是球壳与接管的连接结构,在外加机械载荷的作用下,最大应力点的位置都是在接管上,即在这种情况下,结构破坏的可能位置是靠近连接处的接管上。但WRC 107 无法显示结构破坏的危险位置以及最大应力,即针对薄壁管结构,WRC 107 方法的结果是不可靠的;而对于接管壁厚与壳体壁厚相当或大于壳体壁厚的情况,除了在圆筒体与接管的连接结构上单独作用沿接管轴向力这一种情况,WRC 107 方法的结果与有限元分析方法的结果都较为接近,且一般都是WRC 107方法的结果比有限元分析方法的结果更为保守,因此,在工程设计上是可以接受的。林杨杰等人[5]的研究也进一步验证上述结论的正确性。

此外,需要说明的是,WRC 297 方法也可以用于柱壳上接管在外载作用下的局部应力计算。WRC 297 方法不仅能计算接管根部壳体本身的局部应力,而且可以计算接管根部接管本身的局部应力,但是WRC 297 方法的应力计算结果一般总是偏于保守[3-4]。通常,WRC 297 用于柱壳上接管的柔性计算,而WRC 107 则用于接管与壳体连接处的局部应力计 算。

3.3 FEA

如前所述,采用WRC 107 校核设备管口受力时经常受到几何边界条件的限制,且计算误差也很大,在工程使用中存在较大的局限性;而FEA 有限元分析软件(如ANSYS、NozzlePro 等)不受任何结构及几何条件限制,计算结果也最精确、最可靠[6]。因此,当设备和接管的相关结构参数不满足WRC 107的适用条件时,或采用WRC 107 校核管口受力失效时,也可以采用FEA 有限元分析软件进行详细的管口受力校核[7-8]。采用FEA 有限元分析方法虽然可以获得最接近实际的计算结果,但是投入的时间成本和计算成本也是不容忽视的。因此,为了方便工程计算,应当根据具体情况,尽可能地优先采用便捷可靠的方法(如CEARSARII 内置模块WRC 107/297),然后再选择更加精确复杂的详细计算方法(如FEA)。

4 结束语

在管道应力分析工作中,校核与管道相连的设备管口、保证设备运行安全是管道应力分析的重难点。在校核压力容器管口受力时,可按照本文介绍的方法由易到难,逐步进行。当管道操作温度不高或柔性较好的情况下可采用完全刚性模拟设备管口并用SH/T 3074—2018 校核,否则,不仅要考虑管口柔性,甚至还需采用FEA 校核管口局部应力。

实践证明,当设备管口受力远超规范或规定允许值时,采用CAESARII 内置模块WRC 297 模拟柔性管口,并用WRC 107 校核管口局部应力是简单有效且切实可行的。采用FEA 虽然能获得更加可靠的结果,但是会更加费时费力。