一种油脂生产污水处理方法研究与实践应用

(浙江康莱特药业有限公司,浙江杭州 310000)

植物油脂生产污水是一类量大、污染严重的工业污水,主要是在植物油精炼和深加工过程中产生,是一种高含油量的有机污水,含有乳化油、分散状油和可溶性油等,其水质变化范围大,化学需氧量(COD,Chemical Oxygen Demand),可达数万甚至数十万,生化性能差,处理难度大。无论是活性污泥法还是生物膜法,过量油脂的存在会抑制微生物,降低生物处理效果,严重时甚至造成死泥,生化处理池瘫痪[1-4]。

含植物油脂工业污水处理技术已引起世界各国研究机构和企业的高度重视,利用物理分离、化学去除和生物降解去除水中大量油脂,同时去除有机物、悬浮物、皂角、酸碱、硫化物等是常用的处理方法。富油污水处理的关键是预处理,其中破乳程度影响后续处理工艺和效果。膜过滤、超声波、酸化等技术常被应用于富油污水预处理[5-7]。然而,在工业生产中这些方法面临着成本高、处理是否便捷、安全等因素的挑战。

本文介绍了一种薏苡仁油脂生产污水处理的新工艺。薏苡仁油对多种肿瘤细胞有明显的抑制作用,是抗癌中成药康莱特注射液的原料。其生产工艺包含预处理、超临界二氧化碳萃取、精炼、精烘包,生产污水主要来自薏苡仁油脂精炼过程。污水为乳白色浑浊液体,含有高浓度的脂肪酸盐、油脂和有机溶剂等。本薏苡仁油脂生产污水处理新工艺是在原污水处理工艺基础上对其关键处理工艺进行改进,彻底解决了薏苡仁油脂生产污水处理难题和排放污染问题。通过盐析破乳、气浮和生化处理工艺,可使污水达到GB 8978—96《污水综合排放标准》[1]一级标准。

1 工艺流程

1.1 原薏苡仁油脂生产污水处理方法

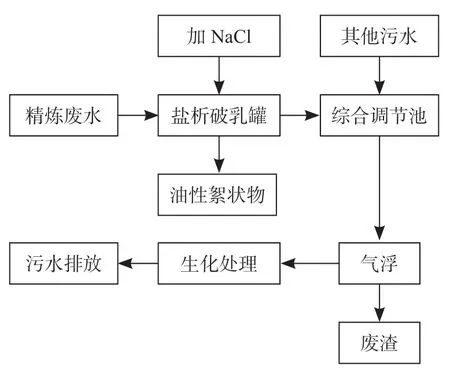

原薏苡仁油脂生产污水处理系根据一般植物油脂普遍采用的污水处理方法,其污水处理工艺流程如图1所示。

图1 原薏苡仁油生产污水处理工艺流程Fig.1 Original wastewater treatment process of Coix seed oil production

工艺流程说明:

(1)酸化

将精炼废水泵入酸化池,开启搅拌混合,缓慢投加浓硫酸,将污水酸化至pH 值≤2,酸化后的污水析出油性絮状物漂浮于液面。下清液进入中和池,投加高浓度氢氧化钠溶液中和,中和后的污水溢流至综合调节池中。将酸化池中漂浮的上层油性絮状物通过集油槽捕集器放出装桶外运。

(2)气浮

开启气浮装置设备,待各参数运行稳定后,开启提升泵将综合调节池中的污水泵入气浮设备。开启刮渣机将上层浮渣刮入落渣槽收集外运,下层清液溢流至地埋式生化处理装置。

(3)生化处理及排放

气浮出水进入生化池,经生化处理后,使污水净化,经检测达标后的污水排放至开发区污水管网。

1.2 盐析法破乳处理薏苡仁油生产污水方法

采用薏苡仁油生产污水处理新工艺盐析法破乳,其污水处理工艺流程如图2所示。

图2 新薏苡仁油生产污水处理工艺流程图Fig.2 Improved wastewater treatment process of Coix seed oil production

工艺流程说明:

1.2.1 盐析破乳

将1 000 kg 精炼废水泵入破乳罐,开启破乳罐搅拌机,缓慢投加污水总量5%的工业级NaCl 50 kg,约10 min 加完。继续搅拌30 min,停止搅拌,静置30 min 以上,打开罐底放水阀,放掉下层清液至综合调节池,观察破乳罐视镜直至有絮状物出现为止,关闭放水阀。打开破乳罐放渣阀,将乳化物放出装袋沥水后外运。

1.2.2 气浮

开启气浮装置设备,运行5~10 min 达到参数运行稳定后,开启提升泵将综合调节池中的污水送至气浮设备。开启刮渣机将上层浮渣刮入落渣槽收集外运,下层清液溢流至地埋式生化处理装置。

1.2.3 生化处理及排放

气浮出水进入生化池,在有氧的条件下,污水与填料表面的生物膜反复接触氧化,使污水获得净化,达标后排放至污水管网。

NaCl 对微生物的抑制限制为7 000~8 000 mg/L,即0.7%~0.8%。车间的其他废水,如洗瓶水、设备清洗水等不含NaCl,低浓度废水直接进入综合调节池,综合污水的NaCl 浓度低于抑制限制,并且还有一定的安全差距。

2 结果与分析

2.1 盐析破乳法

植物油脂生产污水主要是在植物油精炼和深加工过程中产生,它是一种高含油量的有机污水,含有乳化油、分散状油和可溶性油等。

乳化油的粒径极其微小,在水中形成水-油乳化液,表面形成一层界膜带有电荷,油珠外围形成双电层,使油珠相互排斥极难接近。因此,要使油水分离,首先要破坏油珠的界膜,使油珠相互接近并聚集成大滴油珠,从而浮于水面。

盐析法是通过投加盐类电解质破坏油珠的水化膜,压缩油粒与水界面处的双电层厚度,使油粒脱离稳定体系而聚集析出。该方法操作简单、费用低,比浓硫酸酸化法操作安全,操作环节少,且废渣料处理安全方便。

薏苡仁油脂精炼过程产生的废水为乳白色浑浊液体,是典型的水包油型(O/W)乳状液体系,故可采用盐析法进行破乳。

在实验室对500 mL 的同样废水中分别投加1%、3%、5%、7%、9%的工业级NaCl,磁力搅拌5 min,静置10 min,各烧杯的污水中均出现浮油性絮状物,且依次增加,取下清液检测各个废水COD,计算COD 的去除率,去除率越大,盐析破乳效果就越好,从而确定最佳投盐量。小试结果如表1所示。

由表1可知,在同批次量的废水中,随着NaCl加入量的逐渐增加,其破乳水中COD 依次降低,说明NaCl 对薏苡仁油生产废水破乳效果较好,但5%、7%和9%加盐量的样品COD 去除率差别不大,由此确定5%的加盐量为本废水破乳的最佳值。

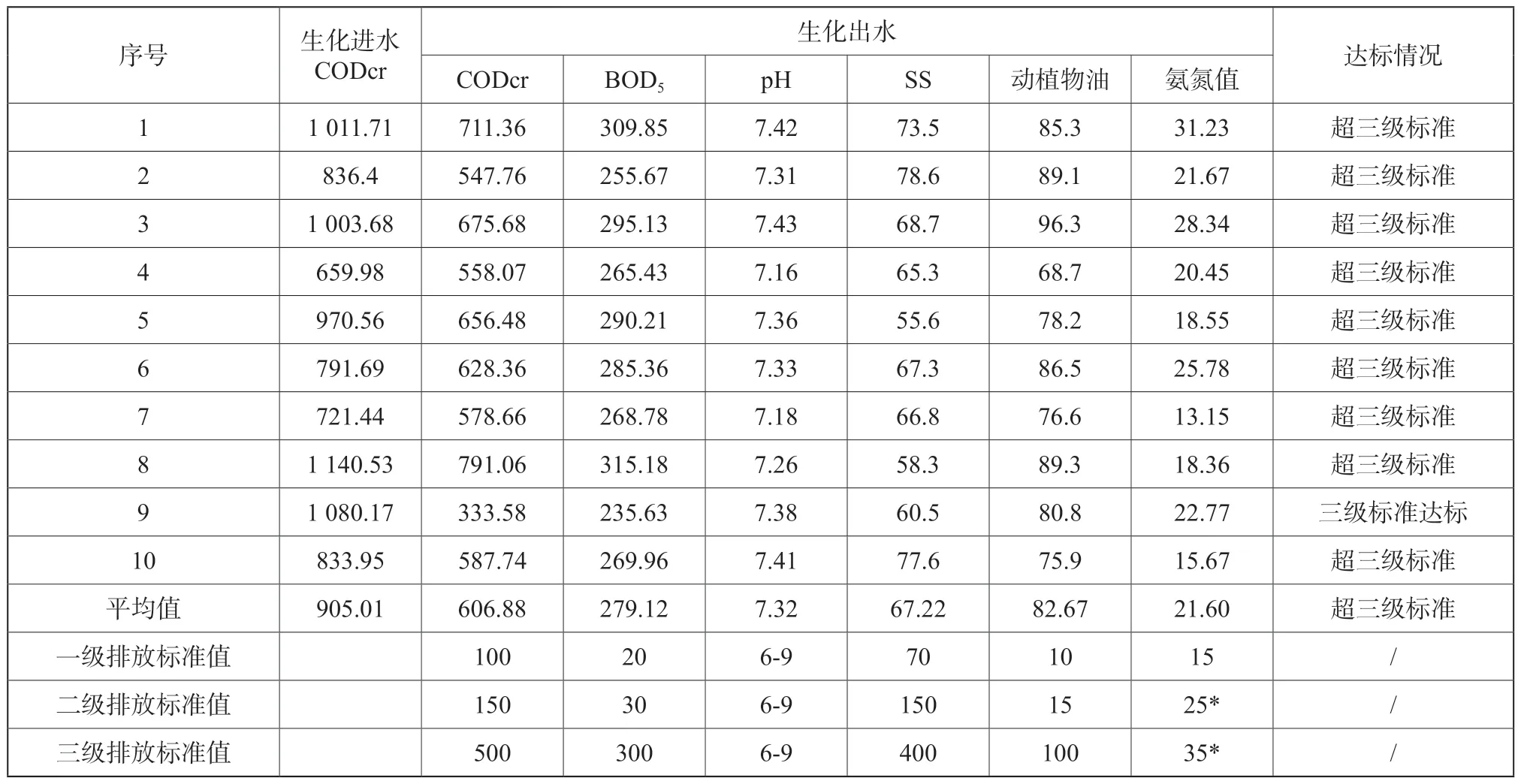

2.2 原工艺生化出水水质情况

原薏苡仁油脂生产污水处理后,其生化出水水质情况,如表2所示。

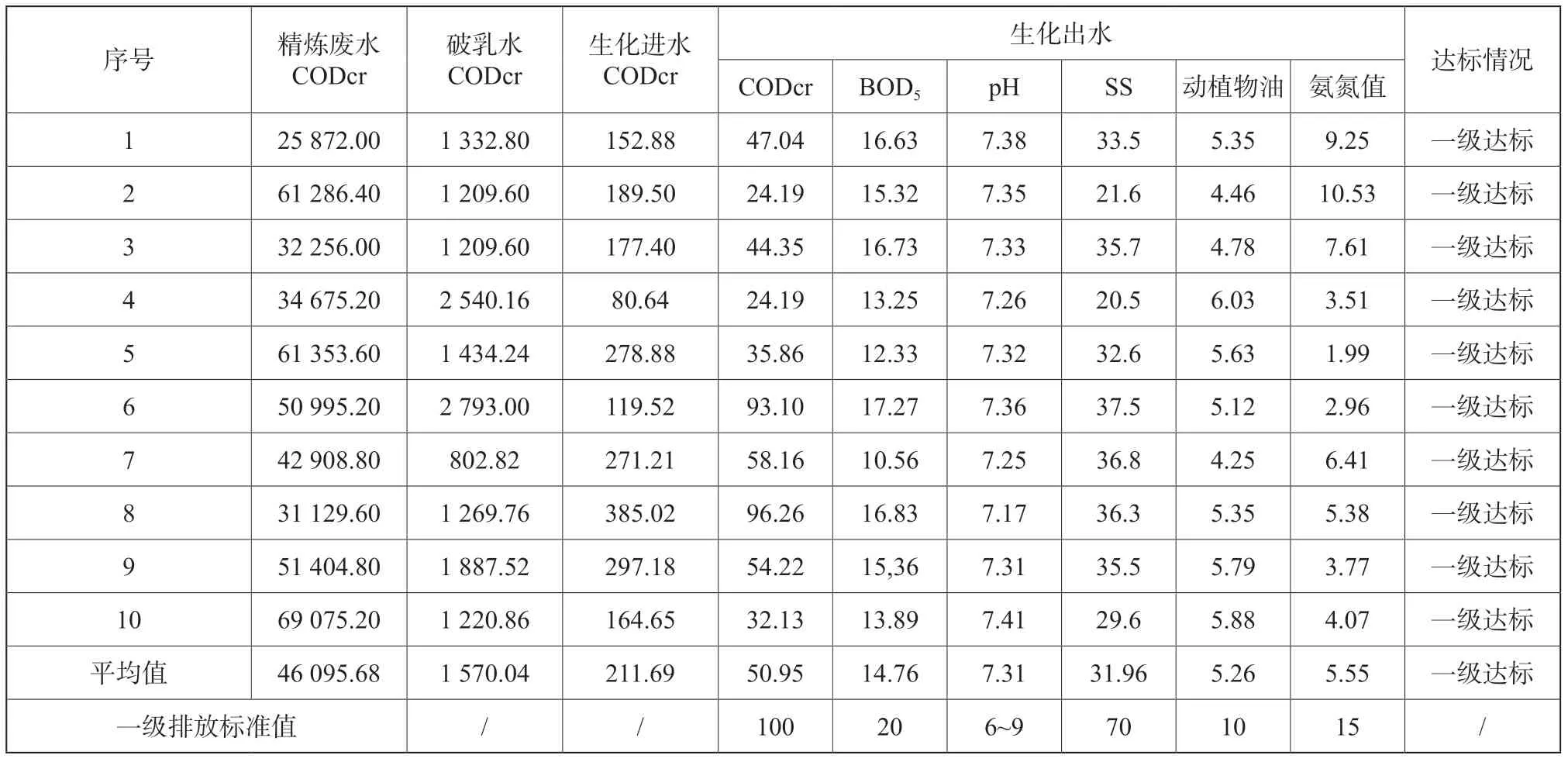

2.3 新工艺生化出水水质情况

采用新工艺处理后的薏苡仁油脂生产污水各阶段的水质情况,如表3所示。

表1 不同NaCl 量盐析破乳小试结果Tab.1 Small test results of demulsification by salting out with different amount of mg/L

表2 原薏苡仁油脂生产污水处理结果Tab.2 Original wastewater treatment results of Coix seed oil production mg/L

从表2、表3可以看出,未经盐析除油,生化池进水的COD 为700~1 100 mg/L,平均905.01 mg/L,而除油后生化进水的COD 仅150~380 mg/L,平均211.69 mg/L,两者相差693 mg/L,工业NaCl 对薏苡仁油生产污水的盐析破乳作用效果显著。生化池采用了接触氧化工艺,油脂易黏附于填料表面,油膜将微生物覆盖,使生物降解能力大打折扣。经统计,盐析除油前生化进水平均COD 905.01 mg/L,出水平均606.88 mg/L,去除率仅33%。除油后生化进水平均211.69 mg/L,出水平均50.95%,去除率达76%。

由于摆脱了油污的干扰和抑制,生化池充分发挥了生物净化作用。因此,生化出水其他各相关指标都显著降低,BOD5值从盐析前的平均279.12 mg/L下降至盐析后的14.76 mg/L;动植物油从盐析前的平均82.67 mg/L 下降至盐析后的平均5.26 mg/L;氨氮,从盐析前的平均21.60 mg/L 下降至盐析后平均5.55 mg/L。采用盐析除油前,处理出水达不到《污水综合排放标准》[1]的三级排放标准。而除油后,出水则稳定达到了一级排放标准,解决了多年的污水超标难题。

3 结束语

本文主要介绍了一种薏苡仁油脂生产污水处理新工艺及其产业化应用。与常用的膜过滤、超声波等方法相比,本工艺流程短,处理简单,建设和运行成本低。和常用的酸化法相比,本技术可避免使用强酸强碱,避免了潜在的操作安全风险,并且预处理效果好,COD 大大降低,有效减小了生化处理的压力,提高了生化能力,更避免了生化池散发出的恶臭造成的二次污染。该工艺为其它植物油脂生产污水处理提供了参考依据。

表3 薏苡仁油脂精炼废水盐析破乳及污水处理结果Tab.3 Improved waste water treatment results of Coix seed oil production mg/L