慢病毒载体生产车间工程设计要点及案例分析

(中石化上海工程有限公司,上海 200120)

慢病毒(Lentivirus)载体是以HIV-1(人类免疫缺陷I 型病毒)为基础发展起来的基因治疗载体。慢病毒载体能够有效地感染神经元细胞、干细胞、肿瘤细胞等多种类型的细胞,从而达到良好的基因治疗效果,临床研究的效果非常理想,具有广阔的应用前景[1]。

近几年已经有一些国内的公司开始了慢病毒载体领域产品的生产和临床实验,不久会有一定数量的慢病毒载体领域产品的生产车间将要建成。本文根据国家现行的法律法规,并结合某一项目对慢病毒载体生产车间的工程设计进行分析。

1 慢病毒载体生产的特点

1.1 慢病毒载体包装步骤

慢病毒载体基因组是正链RNA,其基因组进入细胞后,在细胞浆中被其自身携带的逆转录酶逆转录为DNA,形成DNA 整合前复合体,进入细胞核后,DNA 整合到细胞基因组中。整合后的DNA 转录mRNA,回到细胞浆中,表达目的蛋白或产生RNAi干扰[2]。

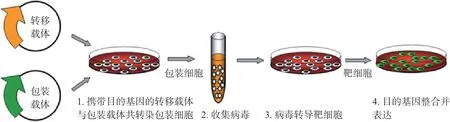

慢病毒载体的构建主要分为转染、收集、转导和表达四个步骤,如图1所示。

图1 慢病毒载体包装工艺流程Fig.1 Process flow diagram of lentiviral vector

1.2 慢病毒包装方法

慢病毒包装主要有构建稳定包装细胞系和质粒瞬时转染2 种方法。质粒的瞬时转染简化了慢病毒的生产的操作,并缩短了生存时间,从而避免了含有稳定载体包装系统的细胞系长周期的培养,所以目前用于基因治疗临床试验的慢病毒主要采用瞬时转染[3]。

1.3 细胞培养方法

目前慢病毒载体大规模生产主要分为贴壁细胞扩大培养和悬浮细胞扩大培养两种方式[4]。贴壁细胞培养方法主要有细胞工厂、微载体培养等。对工业化生产来说,在大的生物反应器中培养细胞最便捷的方式是用悬浮细胞扩大法。

1.4 慢病毒的纯化

慢病毒必须去除产品中的蛋白杂质、DNA 杂质、内毒素等来确保产物的质量、安全及有效,从而达到人体基因治疗的效果。目前的纯化手段有:离心、膜分离、核酸酶消化和层析。慢病毒在生理pH 下呈负电荷,离子交换层析是慢病毒纯化中最有效的层析方法,可高效除去杂蛋白与DNA,同时起到浓缩的作用。

2 工程设计要点

慢病毒载体在药品分类中属于细胞治疗类产品,设计时应按照细胞治疗类的产品特点及国内外相关的法律法规规划设计工艺平面和相关配套设施。

慢病毒载体生产车间一般包括:细胞培养、病毒传染、病毒载体纯化和产品灌装以及辅助房间等区域。每个房间的大小及人、物流要求是影响工艺布置的重要因素。

2.1 工艺平面设计思路

慢病毒载体产品附加值高、单批次产量相对较少且以手工操作为主,生产车间面积小,房间设置较为灵活。在设计工艺平面时,除了工艺流程外,各生产步骤所需要的时间也是非常重要的影响因素。在满足生产工艺要求的前提下,建议根据各工艺步骤所需要的生产时间合理地划分生产区域,这样可以选择对已完成生产步骤的区域进行单独消毒,使其提前进行下一批产品的生产,从而提高车间的使用率和生产效率。

此外,根据厂房实际情况和产品特性决定使用单走廊、双走廊或多走廊中的某种形式,合理规划人、物流。单走廊优点是可以高效利用建筑空间,缺点是有交叉污染的隐患;双走廊可减少交叉污染的风险,方便管理,缺点是空间浪费,后期运维成本较高。

最后确定各房间/区域的疏散距离满足相关建筑防火规范的要求。

2.2 空调设计

如生产过程中有阳性供体材料、含有传染性疾病病原体的供体材料,其生产操作应当在独立专用的生产区域进行,并采用独立的空调净化系统,保持相对负压。

房间的送排风一般选用顶送下排的方式,送排风系统宜安装定风量阀,因为每个空调系统一般由多个房间组成,安装定风量阀在单独房间风量变化时不影响其他房间。洁净区内在污染较大的房间与相邻房间或走道保持相对负压,防止交叉污染。不同洁净等级的相临区域的压差保持在10~15 Pa。

2.3 工艺保障设施

(1)不间断电源的需求:由于慢病毒载体产品的附加值高,个体特异性明显,所以生产过程因断电所造成的损失十分巨大,在关键生产步骤和存储时,设备都需要不间断电源,此类设备数量也较多,且不间断通常为集中设置,因此关键设备需要设置UPS电源。

(2)洗消和灭活:慢病毒载体产品一批的产量虽小,但每步操作用到的工器具种类和数量相对较多,非一次性工具需要清洗和灭菌,有活性的废弃物需要灭活后丢弃,因此平面布置时,需要预留足够的辅助房间的面积。

(3)能源供应与节能:大多数慢病毒载体产品的生产环境洁净度为B 级或者C 级,所以单位面积的能耗大;特别当项目是厂房租赁或改建性质时,核实上游能源供应情况十分重要。冷热源机组在选择时考虑带能量回收的型号会有较好的节能效果。

3 慢病毒载体生产车间案例分析

根据慢病毒载体生产特点以及工程设计要点,结合实际慢病毒载体生产车间项目,提出两种工艺布置方案并进行比较,针对最后选取的方案从人、物流设置,空调系统的划分,压差分布及辅助区域的设置等方面进行分析。

3.1 概况

本项目拟将一条在欧洲完成了I/II 期临床试验的治疗乙型肝炎和肝癌的慢病毒载体生产线引进至国内。项目选址于一栋高层建筑的二层,拟将其中约450 m2的面积改造成慢病毒载体的生产车间。并对原区域房间重新划分,合理规划人、物流,并新配独立净化空调系统。

3.2 慢病毒载体生产工艺流程

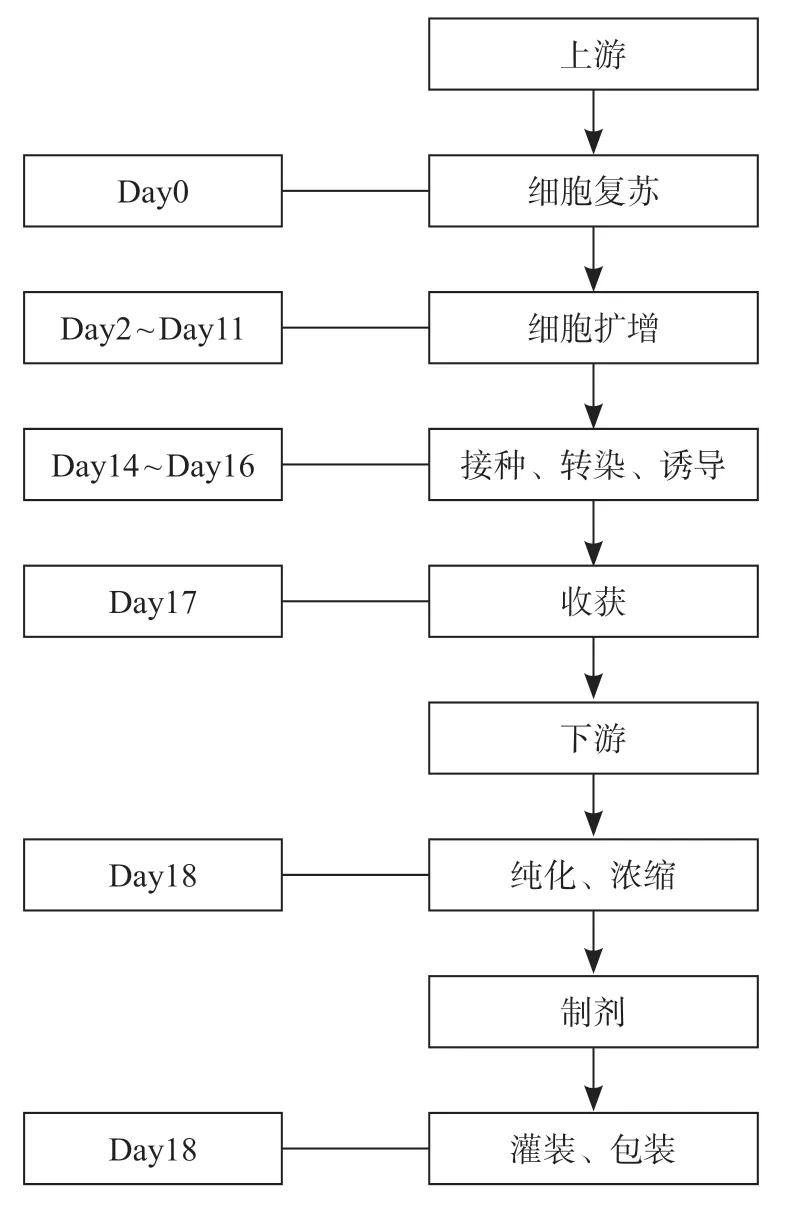

图2所示为本项目中慢病毒载体的生产工艺流程图。该流程主要划分为上游生产、下游生产和灌包装3 个步骤,全生产过程历时18 天。其中上游生产可分为“细胞复苏、细胞扩增”(Day0~Day11)和“细胞转染、收获”(Day14~Day17)两个主要环节;下游生产主要为“纯化、浓缩”环节(Day18);最后为灌瓶和包装环节(Day18)。

图2 慢病毒载体生产工艺流程Fig.2 Flowsheet diagram of lentiviral vector production

3.3 慢病毒载体生产工艺布置及人、物流走向

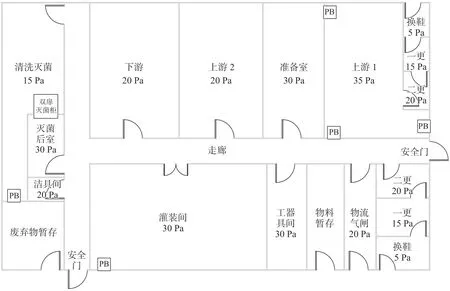

根据本产品的生产工艺流程,将车间分为上游1(细胞复苏、细胞扩增)、上游2(细胞转染)、下游、灌装、准备间及配套清洗灭菌间等几个主要房间,如图3所示。

3.3.1 工艺平面方案1

方案1 采用双走廊布置,一套人员更衣房间。

人、物流:生产人员通过换鞋、更衣进入洁净生产区后,由洁净走廊到达各个生产功能间,上游、下游和准备室进入污物走廊的人员通过缓冲换衣更换干净的洁净服后回到洁净走廊。原物料由物料暂存间取出后通过物流气闸进入洁净生产区,工器具及物料通过洁净走廊根据生产步骤依次到达各个功能间。上游和下游生产所用过的工器具和生产废弃物由人员通过污物走廊送入清洗灭菌间,需要清洗灭菌的工器具清洗后通过双扉灭菌柜灭菌后从灭菌后室取出,经由洁净走廊送回到工器具间;需要直接丢弃的物品通过清洗灭菌间的传递窗送至废弃物暂存间。灌装间与外走廊之间设置两个洁净传递窗(上下叠放),生产出的成品通过上层洁净传递窗传出洁净区后在普通区进行后续外包装操作,灌装间内废弃的物品通过下层的洁净传递窗传出洁净区后送至废弃物间。

图3 慢病毒载体生产平面布置(1)Fig.3 Layout 1 of lentiviral vector production

此工艺布置的优点是物理上将清、污物流分开,从空间上减少了交叉污染的风险,不足是在有限的空间内设置的双走廊占用了更多的空间,压缩了功能房间的面积;同时,只有一套人员更衣,需一批产品生产完后,对所有房间同时消毒灭菌。

3.3.2 工艺平面方案2

根据本项目具体的生产工艺流程,上游1 操作需要11 天,后续上游2、下游和灌装操作需要7 天。若将上游1 区域独立设置,则在上游1 对一批产品操作完成送至下一生产区域之后,对上游1 区域进行消毒灭菌,可马上开始下一批产品的操作。调整后的方案平面如图4所示。

图4 慢病毒载体生产平面布置(2)Fig.4 Layout 2 of lentiviral vector production

人、物流:上游1 配有独立的人员更衣进出通道,与其他生产区域从物理上隔离。物品通过二更下方的洁净传递窗送入上游1 房间,产品通过上游1 与准备室之间的传递窗送入后一生产区域,废弃物打包密封后通过与走廊之间的洁净传递窗传入走廊后送入清洗灭菌间处理。人员通过另一套更衣通道进入后续生产区,工器具及物料通过走廊根据生产步骤依次到达各个功能间。生产所用过的工器具和生产废弃物用干净的容器打包密封后集中在某一时间从走廊送入清洗灭菌间(从时间上避免与洁净物品有交叉),需要清洗灭菌的工器具清洗后通过双扉灭菌柜灭菌后从灭菌后室取出,经由走廊送回到工器具间;需要直接丢弃的物品通过清洗灭菌间的传递窗送至废弃物暂存间。灌装间与外走廊之间设置两个洁净传递窗(上下叠放),生产出的成品通过上层洁净传递窗传出洁净区后在普通区进行后续外包装操作,灌装间内废弃的物品通过下层的洁净传递窗传出洁净区后送至废弃物间。

此工艺布置的优点是:① 可在两个独立的区域内分步同时进行两个产品的生产,提高了生产效率;② 上游2 的“转染”操作后可能引入有毒产品(根据产品特性),使后续生产步骤均带毒,上游1“复苏、扩增”操作均为无毒操作,分开后互不影响。但需将各房间的废弃物品打包密封好,并严格控制洁净物品和废弃物品在走廊上运送的时间,减少交叉污染的风 险。

综合考虑面积限制和生产排班优化方案,最终本项目选取了后一种工艺布置进行深化设计。

3.4 慢病载体毒生产区的洁净空调方案

在满足工艺需求的同时,空调设计应严格遵循规范中的要求。主要从空调分区、洁净度控制和压差控制等方面考虑设计方案。

如图5所示,将整个区域分为2 个独立的洁净空调系统,上游1 及其人员净化房间为AHU-1 洁净空调系统;其他的生产级辅助房间为AHU-2 洁净空调系统。这样既能满足在两个洁净空调系统下同时分别进行两个慢病毒载体产品的生产步骤,又能将无毒区和可能染毒的区域分隔开来。

图5 慢病毒载体生产车间空调分区图Fig.5 HAVC zone of lentiviral vector production workshop

根据GMP 附录3 第十四条中规定,上游、下游等房间洁净度为C 级,有敞口的操作在生物安全柜的层流保护下进行,除菌过滤和灌装操作在C 级下的隔离器中进行[5]。

因慢病毒载体产品的附加值较高,为保障产品的生产环境,各空调系统设置备用送、排风系统,风机采用一用一备。洁净区域空调系统送风经过粗效、中效、高效空气过滤器三级过滤后送入室内。

为了确保洁净区的洁净级别,净化空调系统均在送风系统的末端设置高效空气过滤器,并安置于带扩散板的高效过滤送风口内,安装在吊顶上,每个房间的送风支管配置定风量(CAV)阀,用以恒定各房间的风量。每个房间的排风支管设置变风量阀(VAV),通过微调阀门的开度,控制房间压力达到设计要求。

各房间气流组织采用上送下侧回的方式,回风通过回风隔墙经排风管送至屋顶经环保处理后排向室外,换气次数≥40 次/h。

慢病毒载体生产车间内空气的流向控制根据“由污染风险低的区域流向污染风险高的区域”的原则,所以本区域内各房间的压差分布如图6所示。

因上游2 和下游房间有转染和转染后的纯化等敞口操作,这两个房间的保持相对走廊负压,清洗灭菌间污染程度较高也应相对走廊保持负压,其他房间操作内容相对洁净则相对走廊保持正压。

4 结束语

综上所述,慢病毒载体生产主要分为:上游“细胞复苏、细胞扩增”和“细胞转染”、下游“细胞纯化、浓缩”和灌包装三个主要步骤。上游的“细胞复苏、细胞扩增”环节操作下的产品是无毒的,从“细胞转染”操作开始,根据产品功能的不同,后续操作可能染毒,所以后续有敞口操作的房间需要保持相对走廊负压;如果将“细胞复苏、细胞扩增”的操作房间独立设置,可在第一批产品完成此步骤进入下一环节后,对此区域灭菌消毒后开始下一批产品的生产,从而提高生产效率;并且此区域为“无毒区”与后续步骤从空间上分离有利于提升安全性;同时,在空间充裕的条件下,双走廊布置的也有利于降低交叉污染的风险,能更有效地保证产品慢病毒载体的质量。

图6 慢病毒载体生产车间压差分区图Fig.6 The differential pressure zone of lentiviral vector production workshop