基于生物制品冻融工艺控制策略的研究

(上海东富龙科技股份有限公司,上海 201108)

在生物制药生产过程中,将生物制品暴露在不合理的环境中,而不采取有效的控制措施,会对生物制品质量造成极大风险,更甚者会间接地威胁生物制品使用者的生命安全。常见的生物制品包括单抗、疫苗、血液制品、细胞因子、胰岛素等。

以液态形式保存或贮存的生物制品,其原液、中间品或半成品的有效保存显得至关重要。而对于热敏感的生物制品而言,低温冷冻储存的方式可有效抑制微生物的繁殖与生长,保证生物制品的生物活性,从而达到延长保存期的目的。

实现液态生物制品储存的传统冷冻技术[1]可分为两种:一种是采用-80 ℃的超低温冰箱进行冷冻;另一种是采用低温冷藏库进行冷冻保存。实现液态生物制品解冻[2]的传统方式主要是空气自然解冻法(如图1所示)和循环水(油)浴方式(如图2所示)。

传统冷冻和解冻方式存在以下几个问题:

(1)依靠空气与生物制品换热,冷冻速率、解冻速率不可控,效率低;

(2)因冷冻/解冻周期较长,生物制品冷冻及解冻属于渐进式过程,从外往内,均一性较差;

(3)工作环境温度不可控,局部温差较大;

(4)生物制品直接放置在水浴或油浴中,存在泄漏和渗入的风险;

(5)存在微生物污染的风险较大;

(6)法规符合性欠缺;

(7)生物制品冻融距离的不一致,无法进行后期的工艺放大与控制;

(8)产品批次间的重演性差。

因以上问题进而造成企业生产效率低、生物蛋白活性降低、微生物污染严重、保存期短的问题。

图1 自然解冻Fig.1 Thaw naturally

图2 循环水(油)浴解冻Fig.2 Thawing of circulating water (oil) bath

目前,传统的冷冻和解冻技术仍然是绝大多数现代生物制药企业生产过程中使用的方式。随着生物制药行业的发展,传统冷冻和解冻技术的安全性、效率方面的问题日益凸显。首先,企业需要进一步提高冷冻和解冻后的产品质量(活性);其次,在保证产品质量与安全的前提下,需要最大限度地降低生产成本,提高效率,与上下游匹配产能。传统冻融方式已无法满足企业大规模生产的需求,生物制药企业急需安全性更高、效率更高的冷冻和解冻技术。

1 一次性使用系统的应用

一次性使用系统(Single Use Systems:SUS)已有三十多年的应用历史,国外生物制药公司已基本认可和接受一次性使用系统的理念,并逐步取代传统技术,而国内仍然对一次性使用系统存在疑虑和担忧,但随着国内针对一次性使用系统相关法规及指导原则的颁布,一次性使用系统近五年得到了快速的发展。其中一次性冻融储液袋(2D 多层薄膜共挤袋)纳入生物制品一次性可控冻融技术应用的范畴。

近年来随着一次性冻融储液袋(如图3所示)在生物制药行业的应用,与传统不锈钢使用系统相比,不仅极大地降低企业的固定投入成本(厂房、设备),同时有效提高了企业的生产效率及验证效率[3]。

图3 一次性冻融储液袋Fig.3 Single use freeze-thaw storage bags

随着针对一次性使用系统相关法规及指导原则的不断完善,更多的生物制药公司会对一次性使用系统有一个更加客观、全面的认识,并逐步接受采用一次性可控冻融技术代替传统冷冻和解冻技术。

2 冻融工艺关键控制点分析

通过理论计算,结合基于DOE 实验设计理念对一次性使用系统进行冻融实验,探讨如何在生产过程中取得更好的冻融效果,分析出冻融关键控制点主要包括两个方面:系统工艺控制参数和生物制品工艺控制参数。

2.1 系统工艺控制参数

系统工艺参数的控制最为关键,系统工艺参数中的温度贯穿了整个冷冻和解冻过程。而温度的有效控制是直接影响生物制品生产效率以及生物制品质量的主要因素。

(1)冷冻

冷冻属于渐进式冷冻过程,冷量由外部逐渐传递到内部,冰层由外向内推进。

以冰层推进的距离v定义:

a.慢速冷冻:v<1 cm/h

b.中速冷冻:1 cm/h<v<5 cm/h

c.快速冷冻:5 cm/h<v<10 cm/h

d.急速冷冻:10 cm/h<v<100 cm/h

慢速冷冻,生物制品内部温度长时间处于-12~-1 ℃(最大冰晶生成带),会形成较大的冰晶体[4],且分布不均匀,加速蛋白质变性,对生物制品造成不可逆转的损伤;同时内部溶质会在低温下加快浓缩,pH 发生变化,酸碱度失衡,造成一定程度的化学破坏。

快速冷冻,在生物制品威胁性最大的温度范围内停留的时间较短,不仅有效抑制浓缩[5],而且避免了生物制品内部水分析出及蛋白质结构破坏,结构损伤较小。

急速冷冻,如液氮制冷,冷冻速度过快,进而容易发生低温断裂,且冷冻速率不易控制,超过了生物制品本身的渗透能力,生物制品溶质内的水分来不及外渗,会在溶质内结冰,当冰晶体积达到一定程度,必然会对生物制品造成损伤。另外,急速冷冻对一次性储液袋的安全保障也会产生不确定的影响。

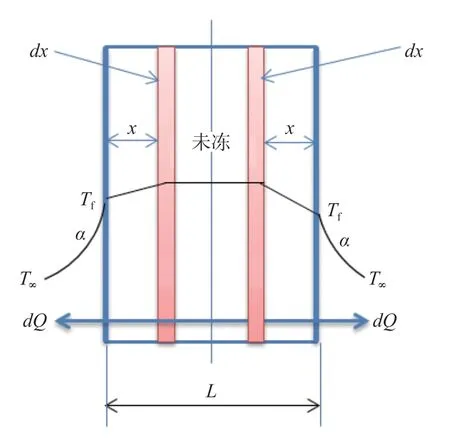

液态生物制品冷冻属于对流换热的过程(如图4所示),根据对流传热速率方程,经过dt时间后冷冻冻结层向前推进dx距离,放出的热量为dQ,来计算冷冻冻结时间:

式中h——冻结潜热,kJ/(kg· ℃);

x——冻结层厚度,mm;

A——换热表面积,m2;

ρ——溶液密度,kg/m3。

冷冻冻结层的推进,放出的热量经过厚度为x的冻结层,再在冻结与未冻结层界面以对流传热的方式传至被冷却介质的热量:

图4 冻结过程Fig.4 Freezing process

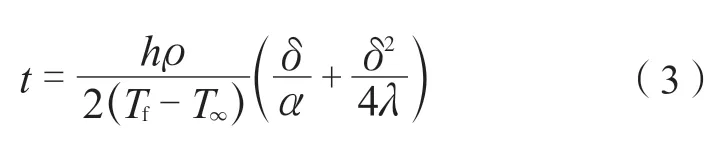

解得:

式中t——全部冻结所需的时间,h;

α——对流换热系数,kJ/(m2·K);

δ——产品厚度,mm;

λ——比热容,kJ/(kg·℃);

Tf——产品表面温度,K;

T∞——产品最终温度,K。

从式(3)可以看出,同一种产品(密度、表面积不变的前提下),通过合理控制产品内外部温差,可有效缩短冷冻时间,提升效率。

冷冻过程中除温度控制外,冷冻过程中的物理特性变化,也将影响冷冻时间。

(1)生物制品在冷冻过程中,料液的冻结点(即料液冰点温度)会随着冻结的推进不断下降;

(2)生物制品的比热容会不断下降:

a.水的比热容:4.184 kJ/(kg·K)

b.冰的比热容:2.1 kJ/(kg·K)

可以推测生物制品最终固态的比热容约为液态的1/2。

(3)冻结后生物制品的导热系数增加:

a.水的热导率:0.5 W/(m·K)

b.冰的热导率:2.2 W/(m·K)

可以推测生物制品最终固态的比热容约为液态的四倍。

(4)体积增加:以水为例,1 mL 水在4.4 ℃时重1g,此时密度最大,0 ℃时重0.999 9 g,冰重0.9168 g,0 ℃时,冰的体积比水增大约9%;

冰的温度每下降1 ℃,其体积收缩0.01%~0.005%,二者相比,膨胀的体积比收缩的体积大很多,所以含水分多的产品冻结时体积会膨胀。

(2)解冻

解冻是使冻结后的生物制品恢复至冷冻前的状态。

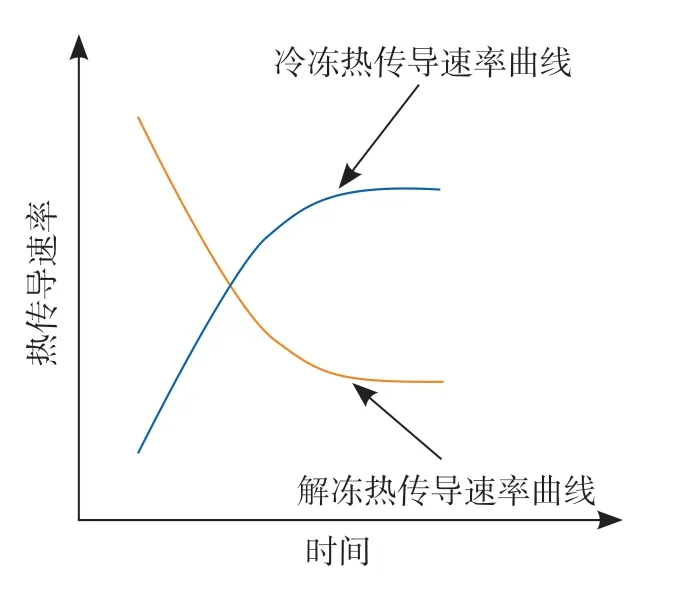

解冻时,生物制品外表面的冰最先融化成水,随着解冻的推进,逐渐向内部延伸,由于冰的导热系数约为水的四倍(如图5所示),因此解冻相比冷冻需要更长的时间。对热敏感的生物制品需要通过合理控制解冻温度,快速完成生物制品的解冻而不影响其活性。

图5 冷冻热传导速率及解冻热传导速率趋势曲线Fig.5 Trend curve of freezing heat conduction rate and thawing heat conduction rate

除此之外,通过加大生物制品解冻的表面积,同样可以加速解冻,缩短解冻时间。

2.2 生物制品工艺控制参数

(1)生物制品厚度

生物制品厚度的控制将间接影响冻融效果和质量,除对温度的控制外,实现高效率冻融的另一个关键点是通过合理控制生物制品厚度(冻融的换热距离),在实现生物制品高效冻融的同时,有效保护生物制品的质量。

(2)包装材料

在生物制药行业中,只有包装材料本身是无害的,才有可以直接接触制药工艺料液。

生物制品常用的冻存容器包装材料主要包括不锈钢、塑料(如聚丙烯PP、聚乙烯PE、聚氯乙烯PVC 等)、聚合物薄膜(如高密度聚乙烯HDPE、乙烯-乙烯醇共聚物EVOH 等)三类。

不锈钢、塑料材质可以作为重复使用容器的主要材质选择,但这两类材质使用必须考虑清洗和灭菌及验证问题。

聚合物薄膜材质作为一次性(Ready to Use)容器的材质选择,相应减少了客户使用时的清洗、灭菌及验证等要求。

(3)包装型式

常见的生物制品包装型式包括2D 型和3D 型两种。2D 型一次性使用多层共挤袋(简称2D 袋),因其具有耐低温、耐磨的特性,专门应用于生物及制药行业及细胞培养溶液的分装、储存及转运过程。规格由1~50 L 不等。2D 袋作为生物制品冻融过程中的主要工艺部件,拥有较大的换热接触面积是确保高效冻融的关键。3D 袋设计,因其不具有耐低温、耐磨的特性,常作为上游原液或制剂的储存袋使用,规格由30~1 000 L 不等。

由此可见实现冻融关键工艺参数的有效控制以及包装型式和包装材质的选择将直接影响生物制品在冻融后的品质及安全。

3 可控冻融技术

可控冻融系统是集成了冷冻和解冻功能的一体化设备,实现了冷冻速率和解冻速率的有效控制。平板直接接触式可控冻融系统不仅可以做到产品的安全保护,提升产品质量,而且可以实现更加高效的冻融,是现有可控冻融技术中较为安全的现代技术。

可控冻融系统可以为液态生物原液或中间品,提供速率可控、重演性高、快速的冻融处理环境。可控冻融系统的使用不仅降低了生物制品在生产过程中微生物污染的风险,而且改善了生物产品的品质,有效延长产品的冻存期。实现液态生物制品高效冻融的可控冻融系统的诞生必将替代传统冷冻和解冻技术,加速生物制药行业的发展,缩短药品上市周期。

4 总结

生物制品在冷冻和解冻过程中,温度和产品厚度是实现冻融的关键工艺控制点,通过合理控制冻融产品厚度,适当缩短冻融间距,增大产品内外温差,可有效提高冻融效率。

同样,生物制品储存包装形式以及包装材质的选择也同样重要,对生物制品在生产过程中的安全起决定性的作用。同时,生物制品本身的特性(耐受温度、浓度)也会对生物制品冻融有一定的影响。只有通过合理地控制系统工艺参数和生物制品工艺参数,才能获得更加均一、安全的产品,这些方面的研究都将极大地提高生物制品的质量和安全。