中药附子提取液热处理过程控制方式探讨

(华润三九(雅安)药业有限公司,四川雅安 625000)

中药提取液成分较为复杂,其中有机物、蛋白质、糖类、氨基酸类、无机盐类等成分,通过高温热处理可以促使分解的物质加速分解,聚合的物质加速聚合,去除杂质,保留有效成分。

根据不同的中药提取液的种类和工艺要求,各类型中药热处理过程要求也不一样,热处理过程的温度与时间的准确控制,对于药品的疗效起着至关重要的作用。本工程以附子提取液热处理工艺过程自动控制要求进行设计。

1 中药提取液的热处理技术要求

附子主要含生物碱、脂类、糖类以及微量元素等成分,达40 余种。其中的一种生物碱——双脂型生物碱在附子占有较大比例,毒性最强。对附子提取液通过高温加热处理的过程,目的就是使毒性大的物质转化为毒性小的物质,从而降低药液毒性。热处理过程中,有两个工艺指标必须确保:一是药液热处理温度,温度必须保持在规定范围内(设定目标值±2 ℃),温度过高则会产生一些新的聚合物,温度过低,药液毒性不能够有效降低。二是药液热处理时间,该时间也必须保持在规定范围内,时间过长,药液的有效成分会减少,进而会影响药液疗效。因此,在药液热处理过程中,热处理温度和时间控制,都需要具备较高的控制精度。

由于附子提取液中有盐酸类物质并需要加热到一定的温度,故热处理设备需要用耐高温、耐酸碱腐蚀的材料制造。通常选用搪瓷玻璃罐作为理想的高温高压、耐腐蚀加热设备。

1.1 热处理工艺过程控制方案描述

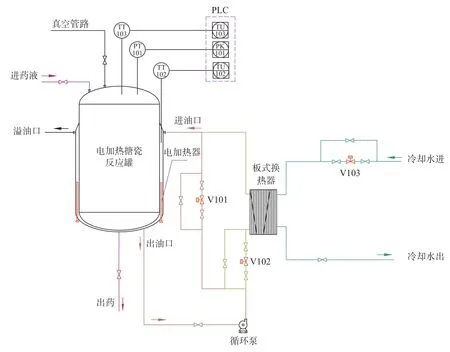

基于以上中药提取液工艺处理要求和搪瓷加热罐的工作特性,为保证药品质量和设备安全,对温度的控制要求显得极为重要。对药液进行加热处理采用搪瓷夹套导热油进行,而对于导热油的加热采用电加热器进行。热处理过程自控系统需要控制的对象有:电加热器3 组,循环油泵1 台,搪瓷罐1 台。被控量为搪瓷罐药液温度、罐内压力、搪瓷夹套、导热油温度等,如图1所示。

2 系统方案设计

2.1 系统总体方案设计

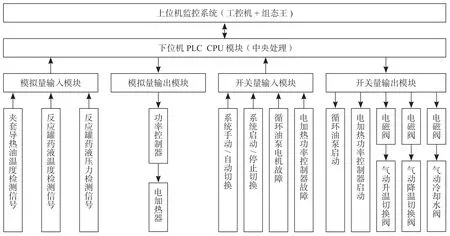

药液热处理过程自控系统涉及搪瓷罐、电加热器、循环油泵等设备,根据药品热处理生产工艺要求和搪瓷电加热设备的特点,选用西门子PLC 和组态王监控软件,确保系统在整个生产过程中安全、可靠。系统总体设计硬件组成如图2所示。

药液热处理过程中,工艺方面对药液的热处理温度及时间都有一定的控制精度要求,而药液温度检测则是通过搪瓷罐温度计套内温度传感器实现。为保证药液热处理效果及工艺控制要求,需要考虑系统中两个主要因素:一是搪瓷热阻和导热油热阻较大,为减少因药液温度检测滞后对控制的影响,在罐体上安装压力变送器对反应罐内压力进行检测并参与控制,压力响应速度较快;二是夹套及油管路内导热油存在热惯性大,升温缓慢特点,方案中引入了导热油温度检测,并加以控制。控制系统实现的具体功能如下:

图1 中药提取液热处理过程带控制点工艺流程图Fig.1 Process flow chart with control points in treatment process of Chinese medicine extract

图2 中药提取液热处理过程自动控制系统的组成Fig.2 Composition of control system for treatment process of Chinese medicine extract

2.1.1 设备安全联锁控制要求

(1)循环泵工作,电加热器工作;循环泵停止,电加热器停止(包括循环泵正常停和故障停状态)。

(2)电加热器故障声光报警显示。

(3)容器内压力参数或药液温度超高限时,电加热器停止工作。

(4)设置现场应急操作箱:操作箱面板设置急停按钮、电源开关(锁匙),“系统启动/停止”按钮,“手动/自动”切换旋钮,循环泵启动按钮,循环泵停止按钮,循环泵运行指示和故障指示,电加热器故障指示灯等。

(5)罐内药液温度通过控制电加热器功率进行控制达到工艺要求,考虑温度滞后的影响,引入罐内压力进行控制。采用三相晶闸管功率控制器来对电加热器功率进行0%~100%之间比例调节,控制规律为PID,实现对反应罐内药液温度的精确控制。

2.1.2 工艺控制过程

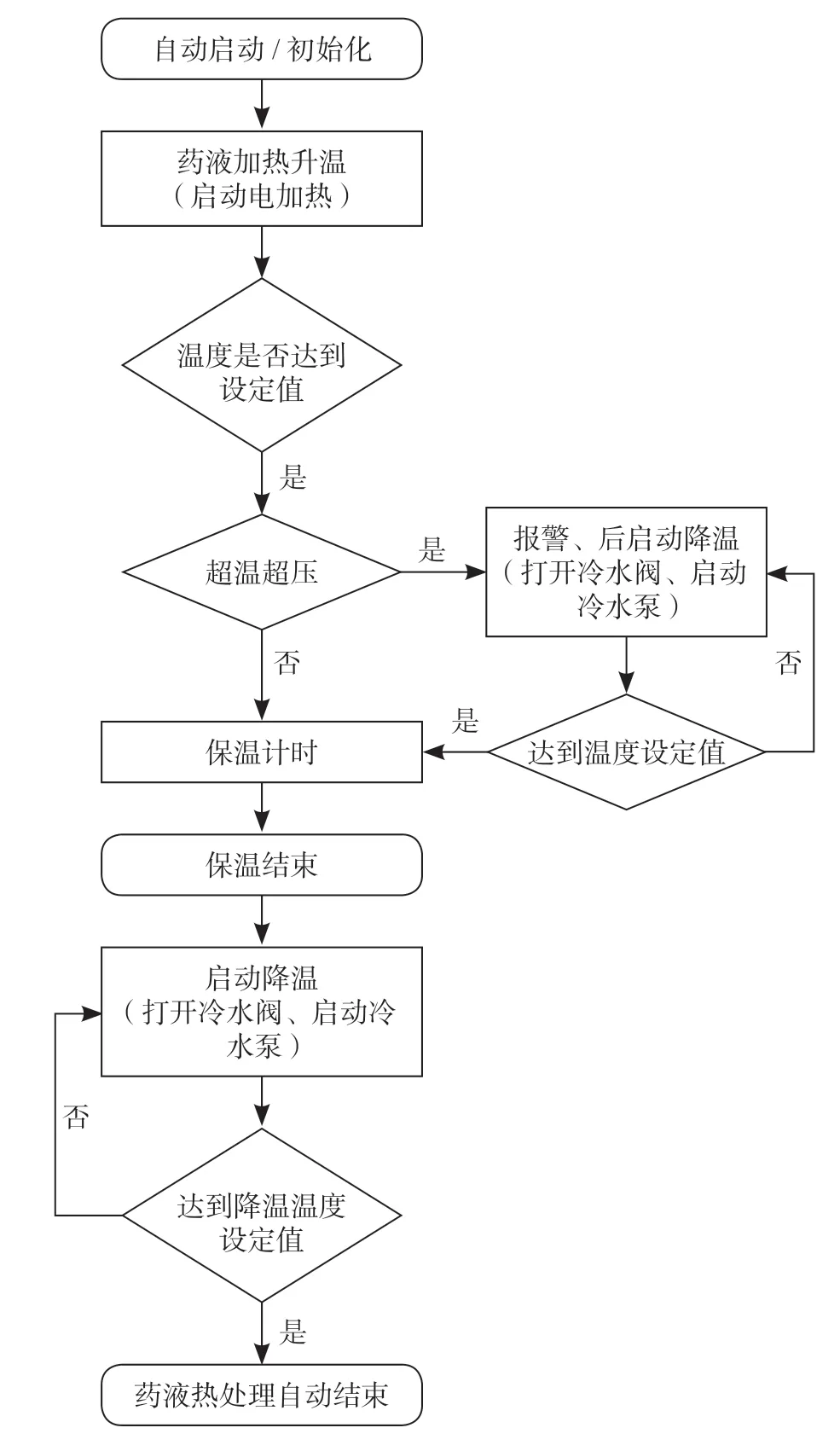

工艺控制过程如图3所示。

图3 热处理过程PLC 控制流程图Fig.3 PLC control flow chart of heat treatment process

热处理工艺自动控制过程具体如下:

在上位机上设定工艺控制参数,启动自动运行系统,系统将自动实现升温、保温、降温的过程。控制过程中设有相关故障报警工程,并实时记录设备运行数据。

(1)升温阶段

系统自动运行后,自动关闭V103、V102,打开V101 和循环泵,打开三组加热器进行加热升温。此过程中,罐内的压力不断升高(升至P0),待罐内药液受热产生蒸汽时,人工关闭排空手阀,进行升温升压。通过PID 调节控制加热器,将油温控制在T0±2 ℃(此温度高于保温时温度)范围内;待罐内压力升至P1时,停止电加热器输出,利用导热油余热对罐内药液进行升压。

(2)保温阶段

当罐内压力升至P2时,进入保温阶段,并开始计时保温t小时;启动PID 控制电加热器功率,将导热油温度控制在T1±2 ℃(此温度低于升温时温度)左右,在刚进入保温时,需降低温度到T1值,保温阶段循环泵不停止,保持一致循环的工作状态,确保热交换的均匀性。(此阶段压力高于设定值时,阀门V103、V102 打开,阀门V101 关闭,进行降温。一定时间后恢复原有状态。)。备注:保温阶段时,油温分为三个给定值,对应三个相应的压力值。即压力在一定值P1以下时,油温应该为T1。压力在一定值P2以下时,油温应该为T2。压力在一定值P3以下时,油温应该为T3。其中,P3>P2>P1。

(3)降温阶段

保温t小时后,停止电加热输出,关闭V101,开启V103、V102,对系统进行降温处理,进入降温阶段。当罐内压力降到P3时,关闭所有阀门、循环泵,自动退出整个自控系统,提示出药。

2.1.3 上位机监控系统

在上位机系统可以进行产品批号、品名、温度、压力等工艺运行参数目标值的设定,并对这些参数进行实时数据采集、报表和曲线记录并打印。

2.1.4 监控系统的主要功能

系统主要包括生产监控、数据采集处理、批次管理、生产报表、用户权限管理等功能。

采用中文操作界面及菜单提示,控制软件编制要依据工艺要求进行,并根据实际情况进行修改;监控软件要具备软手动功能。

控制系统的显示器能综合显示字符和图形信息,控制人员可以利用鼠标和键盘通过计算机实现对整个系统进行操作和监视。画面上能显示实时数据和设备的运行状态。流程图上可以显示各种动态数据,在流程图上可以实现相关操作,如回路的手自动切换、软手动、设备的启停,参数修改等。

参数报警显示。

数据实时采集、储存并能形成报表,进行打印;历史数据定期提示备份。

预留与厂级管理网络进行连接的接口。

生产监控:通过图形化的人机界面,对生产过程进行监视和控制。

数据采集处理:系统采集生产数据,根据控制需求进行处理。

生产报表管理:根据事先提出的要求进行设计,记录相应品名、批号的药品生产数据,并可打印、存档。

用户权限管理:用户权限可分为操作权限、工艺管理权等,相关人员只能在其授权范围内进行相应操作。

2.1.5 控制策略和控制算法

由于搪瓷材料的温度传感器保护管存在较大的热阻特性,药液温度检测的滞后以及导热油的热惯性特点使得对药液的精确控制带来了相当的难度,而结合反应罐压力信号检测响应速度快的特点,在药液温度控制系统上采用的控制策略为压力与温度的联控方案,升温及保温过程采用PID 控制算法。

2.1.6 系统的硬件结构及配置

系统的硬件结构主要分为三层:第一层为现场设备层(信号采集与控制执行层),第二层为控制层(PLC 对现场设备的控制);第三层是监控管理层,上位机系统与PLC 进行通讯,实现对药液热处理全过程的在线监控、数据实时采集、连续监控和数据记录。

(1)信号采集与控制执行

信号采集主要包括导热油温度TT 102、反应罐内压力PT 101 及药液温度TT 103 等参数检测。温度检测采用铂热电阻PT 100 带温度变送模块一体化两线制温度传感器。压力检测采用卫生型电容式压力变送器,均采用国际标准制式直流电流信号DC4~20 mA。

控制执行元件的选择,对于升温与降温控制冷却水通断控制采用两位五通电磁阀+气动开关球阀组合。电加热器的启动/停止、功率调整与控制采用三相晶闸管功率控制器,实现药液温度精确控制,尽量缩小药液热处理温度波动范围。

(2)PLC 控制系统选型配置

PLC(Programmable Logic Controller),可编程逻辑控制器。其本质上是一台工业计算机,选用西门子公司的SIMATIC S7-200 可编程序控制器CPU 226,该机型集成24 输入/16 输出共40 个数字量I/O 点。可连接7 个扩展模块,最大扩展至248 路数字量I/O 点或35 路模拟量I/O 点。13 k 字节程序和数据存储空间。6 个独立的30 kHz 高速计数器,2 路独立的20 kHz 高速脉冲输出,具有PID 控制器[1]。2 个RS485 通讯/编程口,具有PPI 通讯协议、MPI 通讯协议和自由方式通讯能力[1]。

扩展模块选用EM 235 和EM 232。每个EM 235模块有4 路模拟量输入和2 路模拟量输出,每个EM 232 模块只有2 路模拟量输出。

(3)上位机监控系统选型配置

上位机监控系统硬件配置选用研华IPC 610 型工控机。结合GMP 管理规范中对制药企业对生产过程数据记录的管理要求,使系统的可靠性、稳定性、抗干扰性等方面的要求得到更好保证。

2.1.7 上位机监控系统软件选型及工程实现

本系统选用工程上应用较为广泛的监控软件——“组态王”软件。“组态王”是在PC 机上建立工业控制对象人机接口的一种智能软件包,具有图形功能完备,界面一致友好的特点。

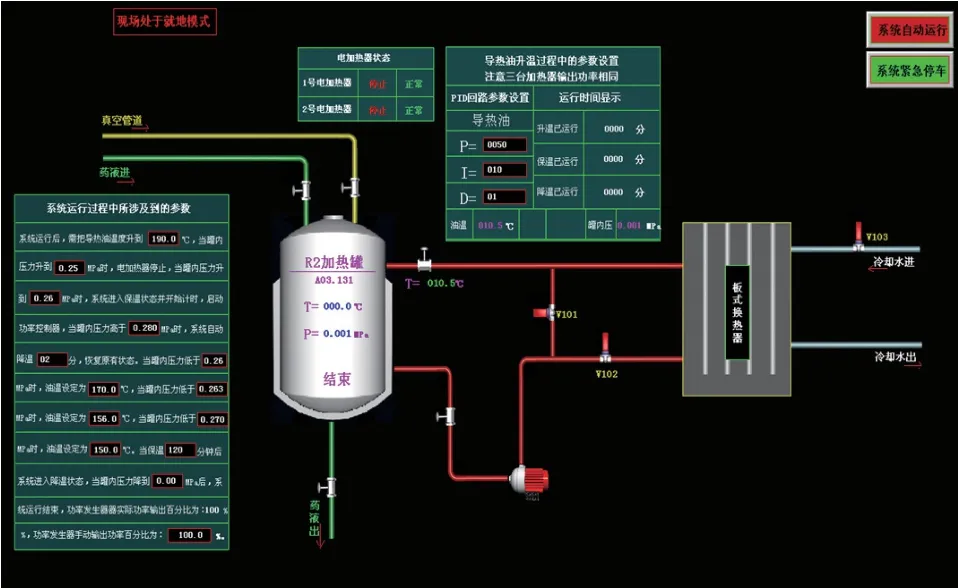

上位机监控系统与PLC 之间的数据通讯传送采用PPI 通信方式。在制作好的监控画面中,即可建立实时通信,得到一个反映工业现场的监控画面。图4为热处理过程实时监控人机交付界面——基于组态王监控软件实施上位机监控系统工艺流程图。

图4 用组态王监控软件实施上位机监控系统工艺流程图Fig.4 Process flow chart of upper computer monitoring system with Kingview monitoring software

图5 用组态王监控软件实施的工艺参数数据趋势图Fig.5 Trend chart of process parameter data implemented by Kingview monitoring software

图5为组态王监控软件实施的工艺参数数据趋势图。通过组态王提供内嵌的报表系统,对报表进行组态,可以设置任意的报表格式,同时也实现了热处理过程多参数在线监控、数据实时采集、连续记录功能,通过此能长期对多批次的附子热处理生产过程进行统计、分析,便于车间管理人员能够实时掌握和分析因热处理过程变化引起产品质量变化。

3 结束语

基于西门子可编程控制器和组态王的中药提取液热处理过程的自动控制系统,使用组态王设计了良好的人机界面,利用西门子可编程控制器编程灵活性和组态王实时监控,实现了中药提取液热处理过程自动控制。实际运行结果表明:该控制系统控制方式灵活,实时性好、控制精度高,且项目实施成本较低,能够有效满足中药提取液热处理工艺质量控制要求。