离心氧压机氧气安全泄放管线计算方法探讨

(北京百达先锋气体科技有限公司,北京 100080)

离心氧压机是透平氧压机的一种,具有处理量大、体积小、结构简单、运转平稳、维修方便以及气体不受污染等特点。

离心氧压机由定子、转子和轴承等组成。转子包括叶轮、平衡盘、推力盘、联轴器、主轴等转动部件,定子包括蜗壳、机壳、弯道、扩压器、回流器等。还有轴端密封装置、级间密封装置。气体进入叶轮后,随叶轮高速旋转,在离心力的作用下,气体压力、速度均得到提高,出叶轮后进入扩压器,扩压器的流通截面积是逐渐扩大的,可以将动能转化为静压能,从而提高气体压力。通过弯道和回流器,将气体从离心方向改为向心方向,再进入下一级叶轮入口。蜗壳可以将扩压器出来的气体汇集起来引出机外。

我公司VPSA 制氧站氧气压缩以往大多采用往复式压缩机。2018年在江西某再生铅项目上首次设计选用离心氧压机,氧气纯度80%,设计流量7 700 Nm3/h,排气压力320 kPa,2020年投入使用后,运行状态良好,各项指标均达到合同要求。2019年在安徽某再生铅项目上也设计选用了离心氧压机,氧气纯度90%,设计流量6 500 Nm3/h,采用三级压缩、三级冷却,工作转速16 800 r/mim,进气压力5~20 kPa,排气压力420 kPa,三级冷却器后排气温度≤40℃。离心氧压机上下机壳、隔板材质球墨铸铁,与氧气接触的流道采用镀铜工艺,密封材质铜镍合金。压缩机润滑系统、齿轮箱油系统采用高位油箱+电机驱动的主副齿轮油泵。离心氧压机按GB 50030—2013《氧气站设计规范》[1]第4.0.8和4.0.16 要求(强规强条),设计了防喘振保护系统、氮气试车系统、氮气轴封系统、自动快速充氮灭火系统、安全放散系统、轴承温度、振动和位移测量系统、紧急停车系统。因需要氮气,为离心氧压机专门设计了1 套设计流量≥40 Nm3/h、纯度≥98%的PSA 制氮系统和25 m3氮气低压储罐,满足日常轴封系统氮气用量,也能满足事故状态下灭火系统氮气用 量。

1 超压原因及安全措施探讨

造成离心氧压机出口超压的因素很多,如:入口压力增加;叶轮超速;入口或级间温度过高(如:冷却水中断或不足,级间冷却器因污垢堵塞);外部火灾;出口控制故障(如:出口阀关闭),事故状态阀门失效等。以上任意一种情况出现,都可能影响设备的安全稳定运行,甚至会发生火灾,造成较大经济损失或人员伤亡。为避免事故发生,必须对离心氧压机氧气出口管加装安全泄放装置。

离心氧压机安全泄放装置采用的是二位三通电磁阀控制的带手轮和定位器的气动调节阀(以下简称“泄放阀”),泄放阀设定压力建议取正常排气压力的1.05~1.1 倍,泄放阀喉径需要分析不同事故状态下的泄放量,取最大泄放量进行计算选型。泄放管线口径需要根据积聚背压控制值进行计算选型。本文主要讨论泄放管线口径计算,下面先探讨氧气泄放管线的计算原则。

2 氧气泄放管线计算原则探讨

氧气泄放管线的气流特点在于其密度和速度变化很快,因此需要作为可压缩流体处理[2]。氧气泄放的实际流动状态一般介于等温和绝热流动状态之间[2]。在绝大多数情况下,推荐采用较为保守的等温方程[2]。在压力不是很高、温度不是很低的情况下,都可以作为理想气体处理,根据理想气体在等温流动状态所选定的泄放管线尺寸是最恰当的。

确定氧气泄放管线尺寸的基本原则是:在系统的任意点存在或产生的背压,不得使泄放装置的释放量低于为防止设备超压所要求的释放量[2]。在常规泄放场合,应根据积聚背压大约是压力泄放阀设计压力的10%来选定泄放管线尺寸[2]。除了背压判据,最大泄放量也是非常重要的判据,他们构成了计算泄放管线的基础。最大泄放量的确定应分析各种可能的超压原因,计算单项泄放量,两种独立故障同时发生的概率很小,通常不需考虑,因此以最大单项泄放量作为最大泄放量即可。

3 氧气泄放管线计算方法探讨

离心氧压机氧气泄放管线计算方法和安全阀出口管线计算方法相似,下面以项目案例,探讨离心氧压机氧气安全泄放管线的计算方法。

已知某项目离心氧压机最大泄放量W=14 286 kg/h,排放温度T=313 K,压力泄放阀设定压力Pz=0.441 MPa,当地大气压(A)P0=0.1 MPa,泄放阀到末端放空消音器管线当量长度约42 m,根据以上条件,来试算泄放管线尺寸。

泄放阀出口积聚压力Pb通常取设定压力Pz的10%,即Pb=0.1Pz=0.044 1 MPa

泄放阀总背压(绝压)P1=P0+Pb=0.144 1 MPa

气体排放压力(绝压)Pd=P0+1.1Pz=0.1+1.1 × 0.441=0.585 1 MPa

氧气临界压力Pc=5.036 MPa,临界温度Tc=154.35 K,查气体压缩系数与对比压力、对比温度关系图,可以发现当Tr≥1.3,0<Pr≤0.2 时,气体压缩系数Z介于0.96~1.0 之间,而理想气体压缩系数Z=1,为简化计算,可以把气体压缩系数Z介于0.96~1.0 之间的实际气体视为理想气体,对氧气而言,只要压力小于1 MPa,温度大于200 K,就可以视为理想气体,结合该离心氧压机氧气泄放压力和温度,判定可以作为理想气体处理,气体密度用式(1)进行计算,其中气体压缩系数Z近似为1。

排放压力下的出口声速可以用式(2)进行计算

通常气体直接排至大气,出口声速需控制在0.5马赫以下,根据最大排放速度,可以计算出最小管道内径di,min,以此作为下一步进行试差迭代计算的最小管道内径。

式(3)中,气体流量可以用质量流量除以气体密度计算:

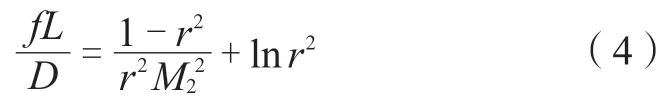

为便于计算,对 SY/T 10043—2002 第5.4.1.3.2条公式(22)进行了简化变换,如式(4)所示。

式中f——莫氏摩擦系数;

L——管线当量长度,m;

D——管道内径,mm;

M2——放空出口压力为P2的马赫数,P1为管线入口压力(绝压),P2为管线出口压力(绝压)。

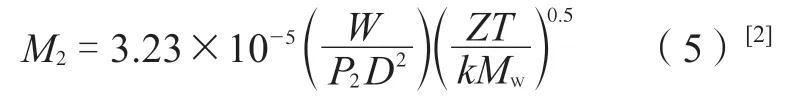

管线出口压力下的马赫数用式(5)计算

式中,Mw为气体分子量,P2=rP1,P1已知,可以根据r解得P2。

在高气体流速条件下,莫氏摩擦系数接近一个常数,它只取决于管子尺寸及其内部粗糙度[2],SY/T 10043—2002 中表12列出了普通尺寸的钢管的极限摩擦系数,在不需要精确计算时,可以根据管径进行取值。

联立式(4)、式(5),有3 个变量,D、r和M2,0<r<1,0<M2<1,人工试差迭代计算过于繁琐,可以利用Excel 单变量求解,将作为目标单元格,0 为目标值(Excel 中建议设置误差0.001),r作为可变单元格,迭代计算次数建议设置100。

下面根据常用外径和壁厚,以算得的内径作为输入条件,进行试差迭代计算。

假设D=100 mm,f=0.016 5,无解。

假设D=150 mm,f=0.015,无解。

假设D=207 mm,f=0.014,fL/D=2.841,迭代计算,解得r=0.94,M2=0.21。

管线出口压力(绝压)P2=rP1=0.94×0.144 1=0.136 MPa

式(6)为临界压力计算公式,带入数据,解得Pc=0.028 MPa。

如果临界压力低于管线出口压力,则流体处于亚音速流动状态;如果临界压力高于管线出口压力,则流速达到音速[2]。在设计时,要保证流体处于亚音速流动状态,如果直接排至大气,临界压力不大于管线出口压力的0.5 倍,也就是管线出口流速不大于0.5马赫;如果排入密闭系统,临界压力不小于管线出口压力的0.5 倍,不大于管线出口压力的0.7 倍,也就是管线出口流速取0.5~0.7 马赫。

Pc/P2=0.028/0.136=0.21<0.5,这与M2/Ua=0.21<0.5 一致,说明假设成立,计算合理。

综上,该型离心氧压机泄放阀出口管径选择φ219 mm×6.0 mm,材质06Cr19Ni10(304 新牌号),末端放散管口高于地面4.5 m 以上[1]。

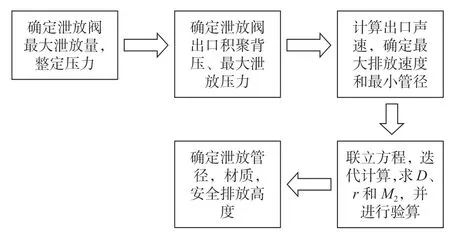

结合案例,可以总结出离心氧压机氧气泄放管线计算方法的基本步骤,供探讨。

图1 泄放管线计算方法的基本步骤Fig.1 Basic steps of calculation method for discharge pipeline

4 结束语

离心氧压机氧气安全泄放管线计算正确与否关系到设备安全,甚至影响到整个工艺系统的可靠性、安全性,作为工艺设计人员,必须熟悉国内外相关标准规范,掌握计算方法,才能保证设计安全。