采煤机齿轨轮断齿问题分析与改进研究

李 明

(霍州煤电集团吕梁山煤电有限公司方山木瓜煤矿, 山西 方山 033100)

引言

由于采煤机的作业环境恶劣,例如采煤过程中采煤机周围会弥漫着大量的粉煤灰以及行走机构受力多变等,使采煤机在工作过程中极易出现故障;齿轨轮作为驱动采煤机行走的重要传动部件,一旦出现断齿问题将导致整套采煤机不能正常运行,给煤炭企业带来经济损失,因此研究采煤机齿轨轮断齿问题的分析与改进具有重要的意义[1-3]。

1 采煤机齿轨轮工作原理及断齿问题分析

采煤机行走的动力来源是牵引电机,牵引电机输出轴连接减速机构将动力传输至齿轨轮,齿轨轮与采煤机输送机上的齿排啮合,实现采煤机工作过程中的行走运动[4]。采煤机在采煤工作时要求其行走机构运行平稳、工作可靠、具有较长的使用寿命。齿轨轮齿断裂问题实物图如图1 所示,采煤机在正常运行时突然发生,随即采煤机原地徘徊不前,相关设备维护人员立刻对采煤机进行故障排查,发现齿轨轮齿出现断裂,拆卸之后可以看出轮齿断裂位置接近轮齿根部,断裂形式为整齿断裂。为了避免齿轨轮齿断裂问题频繁出现,有必要进行齿轨轮齿断裂问题的分析,提出合理的改进方向,保证采煤机的可靠运行。

2 采煤机齿轨轮有限元仿真分析

齿轨轮破坏是采煤机常见故障,不仅影响采煤机的正常工作,也会给企业带来不必要的经济损失,因此对齿轨轮进行有限元分析具有重要的意义[5]。本文分析对象为齿轨轮和与其相互啮合的传动齿轮,能够真实模拟齿轨轮的工作状态,相较于单个轮齿的有限元分析更加先进。

2.1 齿轨轮三维模型的建立

依据MG300/700-WD 型采煤机齿轨轮的工程图纸,运用ProE 三维绘图软件,建立了采煤机齿轨轮和与之啮合齿轮的三维模型,完成了二者之间的装配。为了避免出现齿轨轮三维模型导入ANASYS15.0 有限元分析软件过程中出现不能完成识别的问题,建立齿轨轮三维模型时对齿轨轮倒角进行了简化处理[6]。分析用的齿轨轮三维模型如图2所示,下面为采煤机齿轨轮,上面为与之相互啮合的传动齿轮。

图1 齿轨轮齿断裂问题

图2 分析用齿轨轮三维模型

2.2 齿轨轮仿真模型的建立

2.2.1 材料属性设置

将齿轨轮三维模型导入ANASYS15.0 有限元分析软件之后需要进行齿轨轮材料属性的设置,实际齿轨轮材料牌号为18Cr2Ni4W,其主要性能参数如表1 所示。运用添加新材料的功能将18Cr2Ni4W 性能参数输入仿真软件中,之后添加给齿轨轮,完成齿轨轮材料属性的设置。

2.2.2 网格划分

齿轨轮模型网格划分采用四面体类型,划分网格过程中为了降低仿真计算的工作量、缩短仿真计算时间、不影响仿真计算的准确性,对齿轨轮接触面进行了网格细化。网格化分完成统计得到节点总数为318 542,单元总数为202 076。网格化分之后的齿轨轮模型如下页图3 所示。

表1 齿轨轮材料参数

2.2.3 施加约束和载荷

齿轨轮和与其啮合的传动齿轮之间是啮合相切关系,因此需要提取齿轨轮的齿廓面和与之啮合传动齿轮的齿廓面,组成一个接触对,前者为源接触面,后者为目标接触面,接触面之间的摩擦系数设置为0.15。之后根据齿轨轮实际的工作状况设置两个齿轮的约束关系,将齿轨轮内孔和与之啮合传动齿轮内孔均设置为圆柱约束,模拟它们与齿轮轴的配合关系;因两个齿轮工作时处于同一个平面内且轴心线相互固定,故还要设置两个齿轮内孔在轴向和径向的唯一约束,最后仅仅保留齿轨轮和与之啮合传动齿轮在回转中心线上的转动自由度。

采煤机行走机构正常运行过程中,传动齿轮驱动力矩主要来源于驱动电机,经计算得出传动齿轮上的驱动力矩为76 765 N·m,因此需要在传动齿轮内孔表面施加扭矩载荷,作为仿真模型的驱动。齿轨轮和与之啮合的传动齿轮相接触,其同时承受齿轮轴的支撑约束、啮合面之间的摩擦力、传动齿轮提供的驱动力和与之啮合齿排的阻力,因此施加载荷过程中还要对齿轨轮设置分型面,在交线处施加固定约束,用于模拟齿轨轮与啮合齿排之间的相互作用。施加约束和载荷之后的齿轨轮如图4 所示,在绿色箭头所指位置施加圆柱约束和位移约束,在紫色箭头所指位置施加驱动力矩载荷。

图3 齿轨轮模型网格图

图4 施加约束和载荷的齿轨轮

3 齿轨轮仿真结果分析

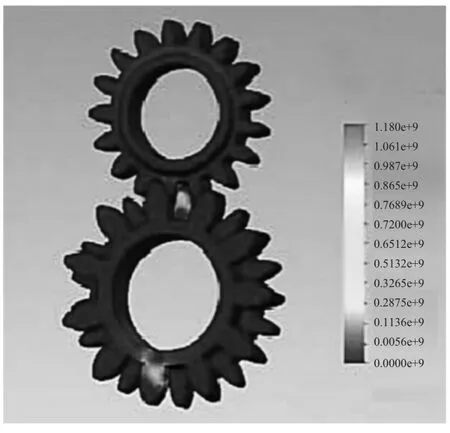

在ANASYS15.0 有限元分析软件中完成材料属性设置、网格划分、约束和载荷施加等前处理过程之后即可进行仿真计算,包括应力分析、应变分析、位移分析等。此处对齿轨轮进行应力分析,确定轮齿工作过程中的应力分布状态,选择Mises 等效应力分析。齿轨轮应力分析云图如图5 所示。

图5 齿轨轮应力(Pa)分析云图

由齿轨轮应力云图可以看出其较大应力出现在两个位置,一是齿轨轮和传动齿轮啮合位置,二是齿轨轮与齿排啮合的位置,但是两个位置的应力大小和分布状态存在一定的差异。齿轨轮与传动轮啮合处最大应力为720 MPa,分布在啮合线靠近齿顶的部分,最大应力小于材料的许用应力1 300 MPa;齿轨轮与齿排啮合处最大应力为1 180 MPa,分布在啮合线靠近齿根的部分,最大应力接近材料的最大许用应力1 300 MPa;由此可见,齿轨轮断齿问题极易出现在齿轨轮与齿排啮合位置且多发生在啮合齿的齿根位置,与实际齿轨轮断齿问题相符。产生断裂的可能原因如下:第一齿轨轮材料内部存在微裂纹、夹杂等缺陷,形成裂纹源,在齿轨轮运行中受到较大载荷或过载时极易出现断齿问题;第二是齿轨轮使用时间较长,由于其运行环境中存在较多的粉尘等颗粒物质,粘附在齿轨轮与齿排之间,增加了齿轨轮的磨损,当磨损量达到一定值时,轮齿的强度降低,当受到加大载荷或者过载时极易出现断齿问题;第三是齿轨轮在长时间交变应力的作用下出现了疲劳断裂。

4 采煤机齿轨轮改进建议

通过对齿轨轮的有限元分析,得到了齿轨轮工作过程中的应力分布云图,分析了齿轨轮出现断齿问题的可能原因,以此为依据提出以下改进建议:

1)齿轨轮制造过程中要严格控制齿轮材料的质量,在加工制造之前进行金相组织观察,确定材料内部不存在微裂纹、夹杂等缺陷;齿轨轮制造完成之后应进行必要的无损检测,确保齿轨轮的质量合格;

2)控制齿轨轮运行环境中粉尘含量,同时也可以设置防护装置避免粉尘直接进入齿轨轮和齿排啮合位置,降低齿轨轮运行过程中的磨损速率,延长其使用寿命;

3)定期对齿轨轮进行维护和保养,清除齿轨轮和齿排啮合位置的污物,进行必要的润滑,同时一旦发现齿轨轮轮齿异常及时进行齿轨轮的更换,避免采煤机因断齿问题出现停机。