轻型综采工艺设备的选型与安全设计

安利军

(山西宁武大运华盛老窑沟煤业有限公司, 山西 宁武 036700)

引言

目前,我国矿井综采工作面主要采用普采或炮采,并且普采和炮采工艺已日趋成熟。但是,就同一矿井工作面而言,尽管前期采用普采或者炮采工艺能够取得不错的经济效益,但随着工作面的不断推进,其地质条件或许会更加复杂,断层会不断增多,此时采用普采或者炮采工艺反而会制约综采工作面的生产效率[1]。鉴于上述情况,本着煤矿安全生产的目的,可通过采用轻型综采工艺解决普采或炮采工艺不适用的问题。本文着重对轻型综采工艺下综采设备的选型和应用效果进行研究。

1 工程概况

本文所研究的矿井始建于1993 年,当初该矿井的设计生产能力为120 万t/年。近年来,随着采煤工艺的不断改进,综采设备的不断更替,目前矿井的生产能力为220 万t/年。该矿井共包含有四个采区,其采煤工艺为普采;矿井共包含有2 号、4 号和11 号煤层。本文以该矿井的2 号煤层为研究对象开展研究。

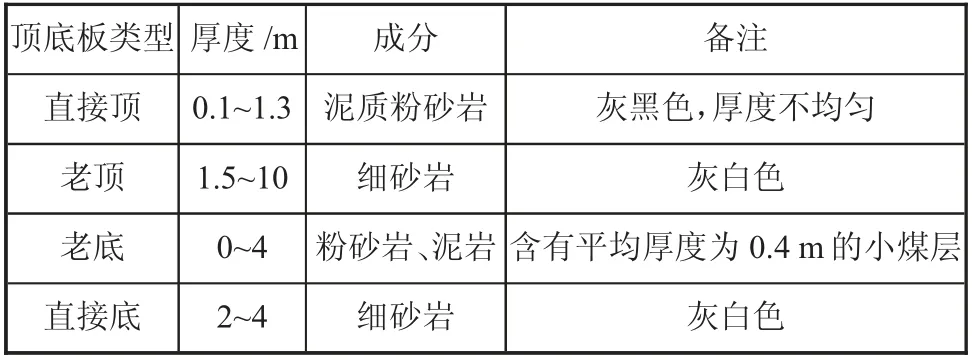

2 号煤层工作面位于地下350~700 m 之间,煤层最大厚度为4.24 m,煤层平均厚度为2.01 m;煤层倾角小于20°。目前正在开采位置煤层的厚度为1.5~2.5 m。2 号煤层的顶底板情况如表1 所示。

分析表1 可知,2 号煤层顶板属于复合顶板,存在极大的冒落风险,导致其顶板管理的难度很大;2号煤层底板受到挤压时容易出现变形的情况,从而导致液压支护钻到底板下,进而影响液压支柱的支护质量。

此外,经现场测量可得:最大涌水量0.5 m3/min,正常涌水量为0~0.25 m3/min。瓦斯绝对涌出量为2 m3/min,煤尘爆炸指数为21.33%,煤尘具有爆炸性,自燃倾向性等级:Ⅱ级,易自燃。

表1 2 号煤层顶底板情况

2 设备选型可行性分析

设备选型的主要依据为工作面煤层的赋存条件、地质水文条件、顶底板情况、瓦斯涌出情况及地下水涌出等情况。若综采设备选择不合理往往会导致采煤效率低、煤矿企业经济效益差的问题[2]。因此,需结合煤矿情况完成对综采设备的正确配套选型。

2 号煤层的平均厚度为2.01 m,且其顶板属于复合顶板,存在极大的冒落风险,其顶板管理相对困难。因此,2 号煤层采用轻型掩护式综采液压支架对其顶板进行支护,并在此基础上完成了对关键综采设备采煤机和刮板输送机的选型。

3 轻型综采设备的选型原则

1)要求综采设备生产能力满足工作面的生产任务要求,主要指采煤机的生产能力与工作面的生产任务相匹配。

2)刮板输送机的运输能力和装载机的装载能力应大于采煤机的落煤能力。

3)液压支架的移架速度应采煤机的牵引速度相匹配。

4)刮板输送机的结构应与采煤机结构相匹配;采煤机的采高范围应与液压支架的最大支护高度和最小支护高度相匹配;刮板输送机中部槽应与液压支架推移千斤顶连接装置的间距相匹配[3]。

4 综采设备的选型

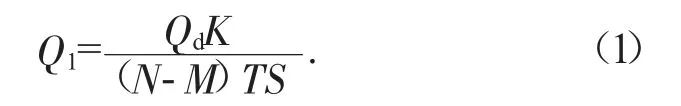

根据生产能力相互匹配的原则,要求采煤机的生产能力大于工作面的生产能力,刮板输送机的运输能力大于采煤机的生产能力。工作面的生产能力对应的计算公式如公式(1)所示:

式中:Q1为工作面所要求的生产能力;Qd为工作面的日生产能力;K 为生产不均衡系数;N 为工作面每天作业的班次;M 为工作面每天检修的班次;T 为工作面每班的工作时长;S 为时间利用系数。

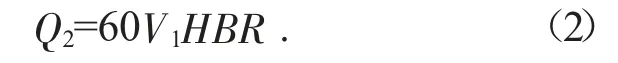

采煤机落煤能力的计算公式如公式(2)所示:

式中:Q2为采煤机的实际落煤能力;V1为采煤机的实际牵引速度;H 为采煤机的平均采高;B 为采煤机的截割深度;R 为煤炭的密度。

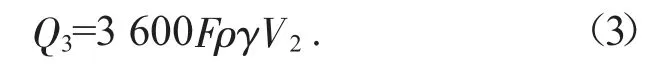

刮板输送机运输能力对应的计算公式如公式(3)所示:

式中:Q3为刮板输送机的运输能力;V2为刮板输送机的链速;F 为煤炭在刮板上的断面积;ρ 为煤炭的装满系数;γ 为煤炭的松散容量。

在选型配套时,要求Q3>Q2>Q1[4]。

4.1 采煤机的选型

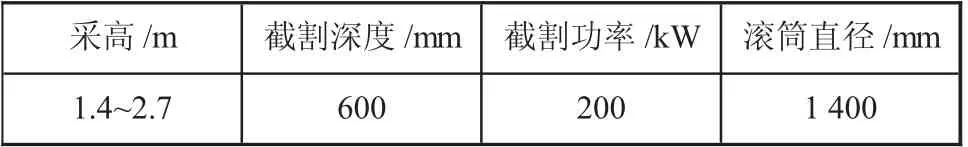

通过计算,最终所选采煤机的型号为4MG-200W,该型号采煤机的参数如表2 所示。

表2 4MG-200W 型采煤机参数

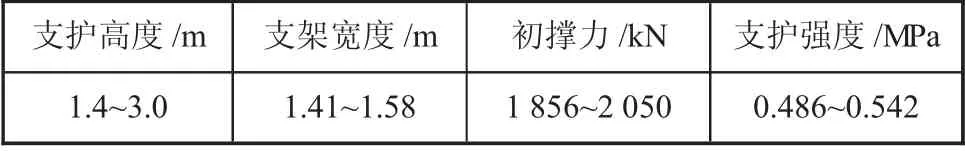

4.2 液压支架的选型

由于2 号煤层工作面为复合顶板,因此所选型液压支架的支护类型为支撑掩护式[5]。结合采煤机的采高范围,要求液压支架的最小支护高度大于1.4m,最大支护高度大于2.7 m。综合分析,所选型液压支架的型号为ZY2400/14/30,该型液压支架的参数如表3 所示。

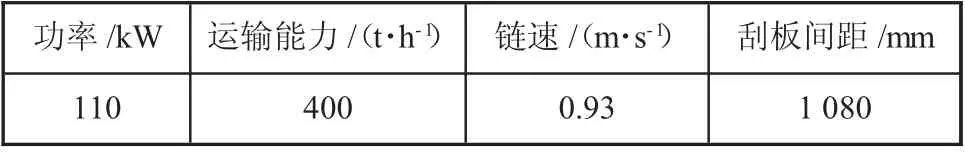

4.3 刮板输送机的选型

根据刮板输送机的运输能力大于采煤机落煤能力,刮板输送机中部槽应与液压支架推移千斤顶连接装置的间距相匹配的原则。结合采煤机和液压支架的选型结果,最终所选刮板输送机的型号为SGD-630/220,该型刮板输送机的参数如表4 所示。

5 工作面经济效益分析

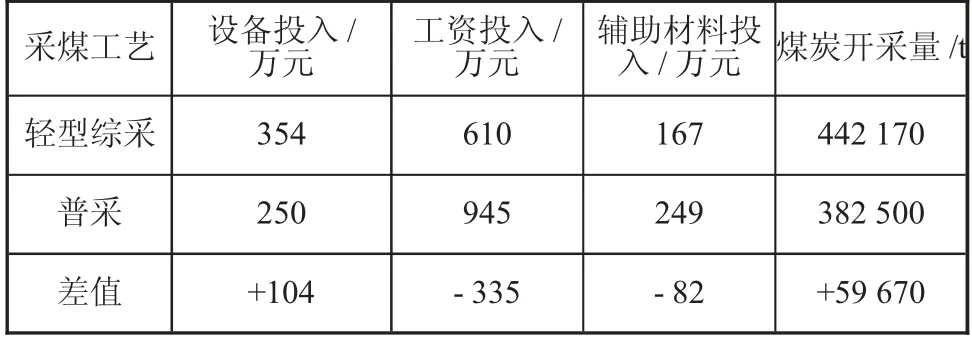

2 号煤层目前采用普采采煤工艺,随着工作面的不断推进,依据其地质及煤层情况的变化发现普采效率已无法满足工作面的生产任务要求,故通过上述设备选型结果采用轻型综采工艺。综采工艺与普采工艺的经济效益对比如表5 所示。

表3 ZY2400/14/30 液压支架参数

表4 SGD-630/220 刮板输送机参数

表5 综采与普采工艺经济效益对比

综合对比表5 可知,采用轻型综采工艺后虽然一次性设备投入成本大,但是平均到每年仅多支出104 万元,而工资支出和辅助材料的投入均比普采少。因此,采用轻型综采工艺每年比普采工艺少投资313 万元。而且,采用轻型综采工艺比普采工艺可多采596 70 t 煤。

综上所述,基于轻型综采工艺与普采工艺的比较,轻型综采工艺具有降低生产成本、提高煤炭回收率的效果。

6 结语

轻型综采设备作为矿井综采工作面直接的执行机构,轻型综采设备配套的合理性和匹配性直接决定着工作面的产煤效率和生产成本。因此,针对不适合普采工艺的工作面应根据工作面的变化趋势及情况选择最佳的采煤工艺,并根据相关原则完成综采设备的配套选型。