麻酱蘸料胀包变质的机理研究

杨瑞香,王宇,吕南,任志敏,马丽娅

(内蒙古红太阳食品有限公司,呼和浩特 010070)

复合调味料使用方便快捷,省事省时省成本,受到广大消费者的青睐[1]。而麻酱本身就是一种营养价值丰富的复合调味料,含有丰富的蛋白质、必需脂肪酸和含硫氨基酸,可与各种食品混合使用,尤其在当下年轻人之间很是流行,如麻辣拌、串串香、餐饮火锅、麻酱拌面和麻酱拌凉皮等美味的大众食品,它们的共同特点是产品的麻酱香气突出,油脂香气诱人。在中东国家,麻酱已成为饮食文化中的一部分,而我国主要集中在东北地区。麻酱调味品的主要配料是以花生酱、芝麻酱为基础,再复配一些其他增鲜增香的物质,如水、酱油、腐乳、韭花酱、盐、糖、味精和油脂等物质,通过冷线加工混合均匀,但味道会因地域不同而有所差异[2]。但市面上存在的麻酱蘸料基本上都是现制现用,尤其餐饮店里使用的麻酱蘸料。为了节省成本,当下餐饮火锅店里的麻酱都会兑入大量的水,而水的加入会大大缩短麻酱的保质期,冷藏时间一般仅在4 d左右。这就导致麻酱蘸料只能在餐饮店品尝到,无缘形成流通产品而面向大众群体。由于麻酱调味料构成成分复杂,所以导致麻酱变质的因素有很多,而产品的质量安全问题很受广大消费者的关注。为了使类似餐饮店的麻酱蘸料能够方便快捷地流通到各家餐桌上,所以研究麻酱蘸料变质的原因尤为重要。

本研究通过复配麻酱蘸料的基础体系,并设定多组不同的实验贮存条件,并对实验样品进行定期观察、品尝及测定其微生物和理化指标,旨在分析引起麻酱蘸料变质的原因和机制,从而为未来调味品行业创新研发新型麻酱蘸料流通产品提供了理论参考依据。

1 材料与方法

1.1 材料与试剂

1.1.1 材料

花生酱:青岛嘉里有限公司提供;芝麻酱:天诺食品有限公司提供;盐、糖、味精等调味料:市售。

1.1.2 试剂

氯化钠、石油醚、乙醚、异丙醇、冰乙酸、三氯甲烷、碘化钾、硫代硫酸钠、无水硫酸钠等:均为分析纯,国药集团化学试剂有限公司;煌绿乳糖胆盐肉汤、结晶紫中性红胆盐琼脂、孟加拉红琼脂:北京陆桥技术股份有限公司;无菌水。

1.2 仪器与设备

PR224ZH/E型电子天平 奥豪斯仪器(常州)有限公司;HH-8型数显恒温水浴锅 国华电器有限公司;ZK-300型真空包装机;HSP-360BE型恒温恒湿培养箱 上海力辰邦西仪器科技有限公司;BCD-216TMZL型海尔冰箱 青岛海尔股份有限公司;振荡器;灭菌锅、恒温培养箱、超净工作台、HJ-6型多头磁力搅拌加热器 江苏荣华仪器制造公司;RE-52AA型旋转蒸发仪 上海亚荣生化仪器制造有限公司;GRX-9053A 型热空气干燥箱;PHS-3C型pH计 上海仪电科学仪器股份有限公司。

1.3 实验方法

1.3.1 麻酱蘸料的制备

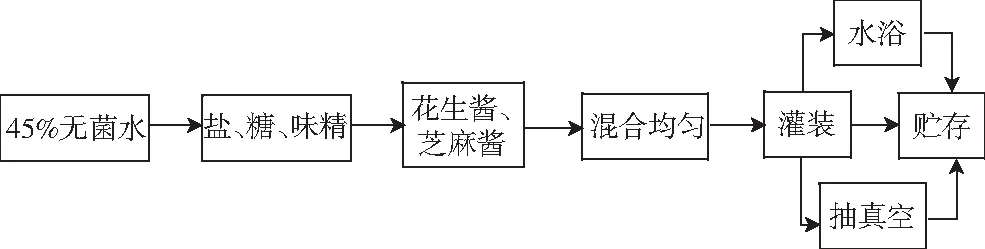

麻酱制备流程见图1。

图1 麻酱制备流程Fig.1 The preparation process of sesame paste

1.3.2 实验条件的设计

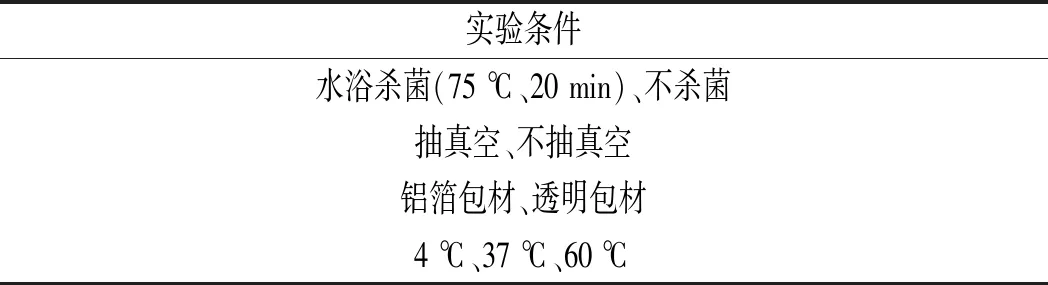

实验条件见表1。

表1 实验条件Table 1 The experimental conditions

1.3.3 微生物指标的测定

1.3.3.1 菌落总数的测定

参照GB 4789.2—2016《食品安全国家标准 食品微生物学检验 菌落总数测定》进行菌落总数的测定[3]。

1.3.3.2 大肠菌群的测定

参照GB 4789.3—2016《食品安全国家标准 食品微生物学检验 大肠菌群计数》进行大肠菌群的计数[4]。

1.3.3.3 霉菌和酵母的测定

参照GB 4789.15—2016《食品安全国家标准 食品微生物学检验 霉菌和酵母计数》进行霉菌和酵母的计数[5]。

1.3.4 理化指标的测定

1.3.4.1 酸价的测定

参照GB 5009.229—2016《食品安全国家标准 食品中酸价的测定》进行酸价的测定[6]。

1.3.4.2 过氧化值的测定

参照GB 5009.227—2016《食品安全国家标准 食品中过氧化值的测定》进行过氧化值的测定[7]。

1.3.5 数据分析

使用SPSS 19.0软件进行统计分析,采用Excel 2007软件进行图标处理,每个实验数据进行3次重复实验,实验数据表示为平均值±标准差,用单因素方差分析方法分析获得的实验数据。

2 结果与分析

2.1 不同实验条件下样品的胀包情况

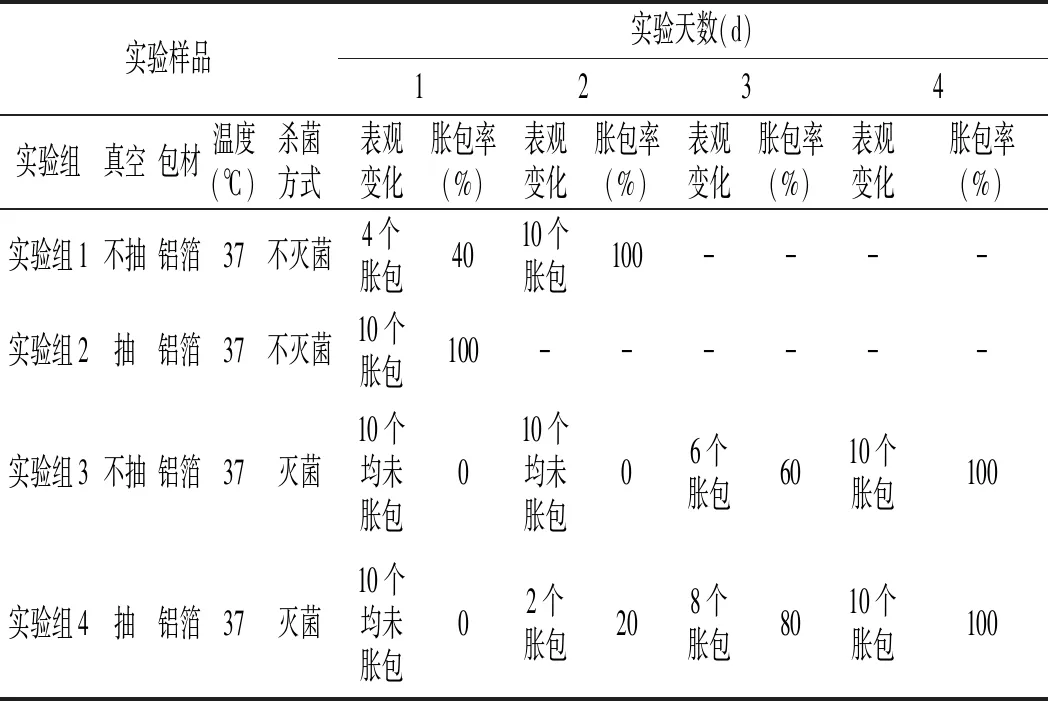

表2 37 ℃样品的胀包情况Table 2 The expansion situations of samples at 37 ℃

对比实验组1与实验组2,只存在有无氧气的区别,在37 ℃条件下放置保存,均会出现胀包现象,实验第1天实验组1样品的胀包率是40%,且伴有轻微的发酵酸味道,第2天就达到了100%,而实验组2样品在第1天胀包率就达到100%,且伴有严重的臭酸味,难以下咽,两组样品均无明显的油脂氧化酸败味。同样地,对比实验组3与实验组4,在37 ℃条件下放置保存,实验组3与实验组4样品在第1天胀包率均为0。随着天数增加,均出现胀包,且实验组3样品的胀包速度小于实验组4样品,实验组3与实验组4样品最终均有酸味和油脂酸败味,口感变质严重。原因可能是灭菌的温度不均匀,麻酱内部中心温度没有达到理想的杀菌温度,致使麻酱中的酵母菌只是在数量上有所减少,当温度适宜时会加速酵母菌的繁殖增长,从而导致灭菌的麻酱样品也产生胀包变质现象[8]。实验组1~4样品现象说明引起麻酱胀包的主要原因可能是微生物繁殖产气导致的,而引起麻酱酸化变质的主要原因可能是微生物分解作用和油脂水解酸败综合导致的。

实验样品的水分活度高达0.95,所以会加速微生物的代谢作用和油脂水解酸败的发生,进而导致产品腐败变质[9,10]。相比实验组1与实验组2,实验组3与实验组4出现胀包的时间更长,说明高温水浴能对麻酱蘸料中的生物活性酶和微生物起到灭活的作用,但灭菌温度、温度均一性及灭菌时间对食品的杀菌程度至关重要[11]。本实验说明麻酱蘸料在温度适宜的情况下,胀包是必然胀包而不是偶然胀包。

表3 60 ℃样品的胀包情况Table 3 The expansion situations of samples at 60 ℃

对比实验组5~7样品的胀包情况,可明显地看出:在60 ℃条件下,整个实验期间,实验组5~7样均未出现胀包现象。这是由于实验组5~7样品均进行了灭菌处理,其中多数的生物活性酶和微生物均被灭活,当置于60 ℃条件下,即使有少量的微生物仍存活,也不能在60 ℃高温下长期生存,有机体的生命活动主要是由酶催化的,酶是由易发生热变性的蛋白质构成的,而60 ℃高温会使细胞酶发生热钝化,进而造成微生物体的死亡[12],所以实验组5~7麻酱不会发生胀包。第1天实验组5~7样品均无酸味、发酵味,但都伴有淡淡的油脂味,随试验周期的延长,实验组5和实验组6样品油脂味严重,且漏油严重;而实验组7样品仅有轻微的油脂味,析油严重,但未渗油。这些现象说明高温能加速油脂的氧化,如氧化型酸败和油脂自动氧化,进而形成低级脂肪酸、醛类、酮类物质,氧化严重会改变油脂的风味,产生油脂哈败等不良气味,从而导致产品产生令人不愉快的异味[13]。

表4 4 ℃样品的胀包情况Table 4 The expansion situations of samples at 4 ℃

对比实验组8、实验组9或实验组10、实验组11样品,存在的主要区别是灭菌与否,整个实验期间,实验组9、实验组11样品最终出现了胀包现象,且抽真空的实验组11样品胀包更快。对比实验组9、实验组11与实验组1、实验组2样品,只是温度不一样,但实验组1、实验组2样品在实验第1天就发生胀包,进一步说明麻酱胀包主要是由微生物产气导致的,37 ℃条件适宜微生物繁殖,而4 ℃条件不适宜,但不会杀死微生物,只是减少或停止了微生物代谢作用,导致麻酱胀包延缓,但最终仍会发生胀包现象。整个实验期间,实验组8~11样品均无明显油脂味,无发酵酸味,而有明显花生味,说明低温能延缓或停止微生物的代谢、生物活性酶的代谢以及油脂氧化酸败、水解酸败的发生[14]。

2.2 不同实验条件下样品的微生物指标结果

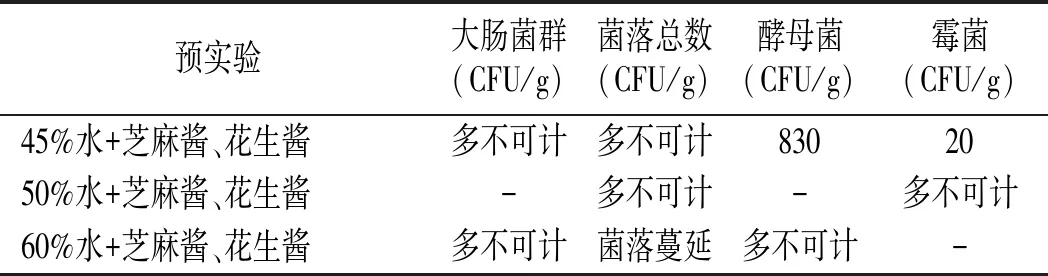

由表5可知,预实验组样品检测出了大肠菌群、酵母菌和霉菌,且菌落总数均为多不可计。为了明确麻酱胀包变质的原因,设计了以下11组实验,整个实验周期为8 d,期间60 ℃和4 ℃样品均送检2次,而37 ℃样品胀包变质太严重,只送检了1次。

表5 实验样品的微生物检测结果Table 5 The microbiological test results of experimental samples

由表6可知,实验组1~4组包含了有(无氧气)、灭菌(不灭菌)等实验条件,在37 ℃恒温箱中留样4 d后,实验样品均发生胀包,口感上均严重变质酸败,且大肠菌群、菌落总数和酵母菌均达到多不可计的情况,而霉菌均未超标,符合产品要求。说明引起麻酱蘸料胀包的微生物可能有好氧型的、兼性厌氧型的和厌氧型中的一种或几种。灭菌组与不灭菌组对应实验样品的微生物指标均超标,不符合产品安全要求,原因可能是灭菌的温度不均匀,麻酱内部中心温度没有达到理想的杀菌温度,致使麻酱中的酵母菌只是在数量上有所减少,当温度适宜会加速酵母菌的繁殖增长,所以最终会导致麻酱蘸料发生胀包变质[15]。对比预实验组(45%水+花生酱、芝麻酱)样品和37 ℃条件下样品的微生物指标数据,发现酵母菌数呈现明显的递增趋势,说明酵母菌是引起麻酱蘸料胀包的主要微生物[16]。

表6 37 ℃样品的微生物检测结果Table 6 The microbiological test results of samples at 37 ℃

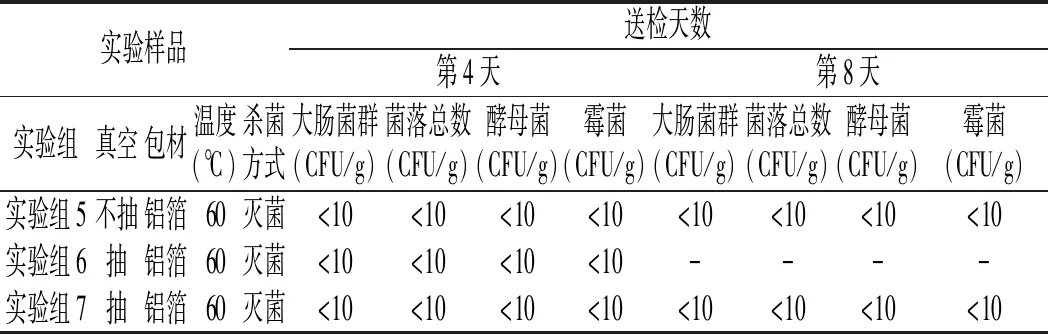

由表7可知,相比预实验组样品,60 ℃条件下的实验组样品均未检测到酵母菌。酵母菌在有氧或无氧环境中均能生长,有氧情况下将糖分解为二氧化碳和水,缺氧环境中酵母菌将糖分解成酒精和二氧化碳,均能导致产品胀包[17]。而高于47 ℃温度下,酵母菌就不能生长了,60 ℃环境下,基本上大多数微生物均不能存活,所以实验组5~7样品检测的微生物指标均未超标。

表7 60 ℃样品的微生物检测结果Table 7 The microbiological test results of samples at 60 ℃

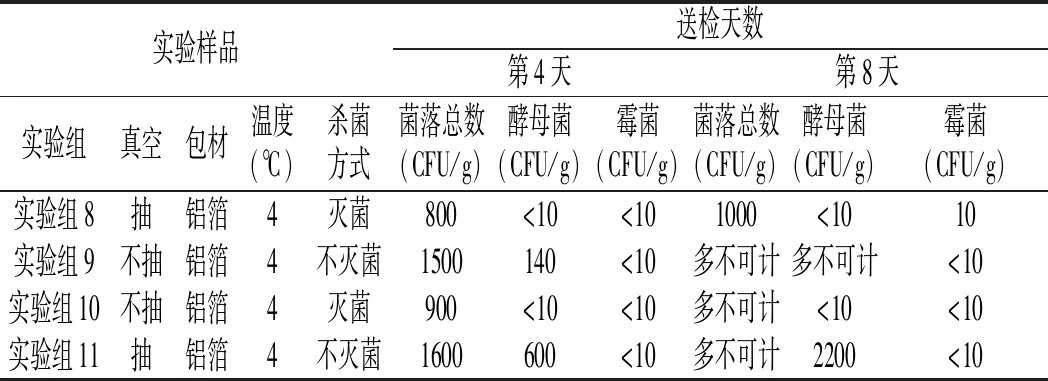

由表8可知,实验组8~11包含了有(无氧气)、灭菌(不灭菌)等实验条件,在4 ℃冰箱中留样4 d后,实验样品均未发生胀包,口感上无异常,主要是生花生酱味。微生物指标上霉菌均未检出,菌落总数和酵母菌数有超标样。实验组8,10样品的酵母菌数未检出,菌落总数约在800 CFU/g左右,而实验组9、实验组11样品的酵母菌数均超标,菌落总数约在1500 CFU/g左右。说明高温处理能降低麻酱蘸料中微生物的代谢作用,有利于产品保质期的延长。实验第8天,未灭菌的实验样出现了胀包现象,口感上略带有酸感,而灭菌样仍未出现胀包现象,口感上无异常。对比两次送检样的实验数据,会明显地发现未灭菌的样品发生胀包主要是由于酵母菌繁殖产气导致的,而灭菌的样品在整个实验周期均未发生胀包,且酵母菌数在整个实验周期均未检出,更进一步地说明导致麻酱蘸料发生胀包的主要微生物是酵母菌。

表8 4 ℃样品的微生物检测结果Table 8 The microbiological test results of samples at 4 ℃

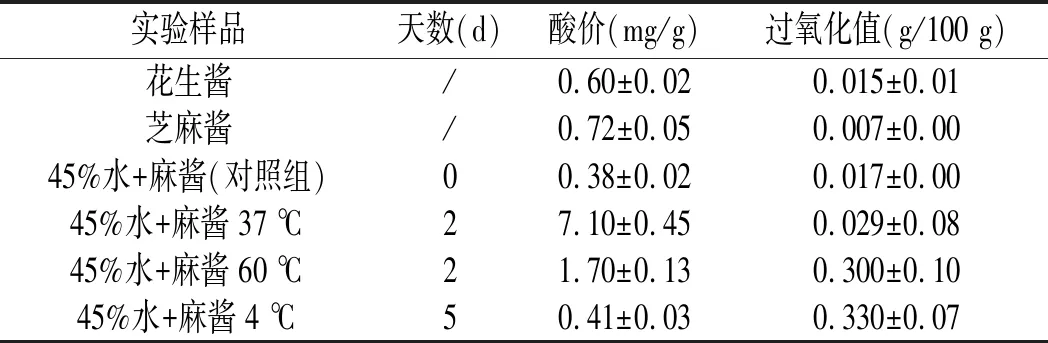

2.3 不同实验条件下样品的理化指标结果

由表9可知,花生酱、芝麻酱原料的酸价和过氧化值均未超标,符合产品要求。但当在花生酱、芝麻酱混合体系中加入一部分水(加水量≥40%)后,常温放置一段时间就会出现胀包变质现象。对照样检测的酸价和过氧化值均符合标准(酸价≤4 mgKOH/g,过氧化值≤0.25 g/100 g),实验样品分别置于4,37,60 ℃条件下,37 ℃样品在实验周期第2天,酸价和过氧化值就严重超标,有严重的异味,酸价的升高表明游离脂肪酸积累较多,水解生成的游离脂肪酸大于氧化分解的脂肪酸[18]。60 ℃样品在实验周期第2天,过氧化值也严重超标,而酸价未超标,但相比对照样,酸价增长较明显,样品析油严重,有严重的油脂哈败味。4 ℃样品在实验周期第5天,过氧化值超标,而酸价基本变化不大,样品无明显油脂味和微生物发酵味。过氧化值主要体现脂肪初期的氧化程度,过氧化值高表明不饱和脂肪酸在发生脂肪氧化。由此说明油脂的水解酸败、氧化酸败是导致麻酱蘸料腐败变质的重要原因。

表9 理化检测结果Table 9 The physical and chemical test results

3 结论与讨论

麻酱蘸料,37 ℃样必然会胀包变质,60 ℃样均不胀包但析油严重,产生油脂哈败味,4 ℃灭菌样不胀包,未灭菌样均胀包,但在口感上均无明显变质现象。

37 ℃胀包样微生物指标超标,60 ℃样均未胀包且微生物指标均未检出,4 ℃胀包样酵母菌数超标,未胀包样酵母菌数未检出,说明引起麻酱蘸料胀包变质的主要原因是酵母菌繁殖产气导致的。

实验组样品的酸价、过氧化值均超标,说明油脂氧化酸败、油脂水解酸败也是导致麻酱蘸料变质的主要原因。

目前调味品行业中现存的单包麻酱蘸料均存在严重的保质期短的问题,而本课题研究可以在一定程度上为解决麻酱蘸料保质期的问题提供前期的数据参考。需要从微生物污染、油脂酸败等方面进行深入分析,找到可能出现问题的原因,然后确定解决方案,这对麻酱蘸料的研发具有重要的意义。首先,可在工艺上进行合理的热杀菌处理,从源头上控制麻酱蘸料中腐败微生物的基数。其次,通过复配辅料,降低麻酱蘸料的水分活度、pH值或依据渗透压原理改变酱体的渗透压,达到抑菌防腐,延长保质期的目的。最后,可以复配使用不同的防腐剂、抑菌剂和抗氧化剂,抑制麻酱蘸料中微生物的代谢活性和油脂酸败的产生[19]。从而最大化地延长麻酱蘸料的保质期,增加产品在市面上的流通周期。