铣削加工过程有限元分析及试验研究

权崇豪,王民

(北京工业大学 机械工程与应用电子技术学院先进制造技术重点实验室,北京 100124)

0 引言

高速钢立铣刀广泛应用于机械加工中,其性能和质量直接影响到铣削加工的精度、效率和质量。通过研究不同切削参数下切削力变化规律,可以合理选择切削参数,减轻切削颤振,降低切削的成本,为获得优化的机械加工工艺参数、减少刀具磨损、改善工件表面质量等提供良好的理论依据。

L A DENGUIR等[1]通过有限元法对正交切削模型进行了仿真,使用ALE自适应网格划分,并通过比较仿真结果和试验结果验证了J-C本构模型的有效性。邓文君等[2]在热力耦合条件下进行了高强耐磨铝青铜的切削加工过程二维模拟,得到了不同切削深度和切削速度下的切屑形态、温度、应力、应变和应变速率的分布,并将仿真得到的切削力和切削温度与试验结果进行了比较,两者较为吻合。李林光等[3]建立了三面刃铣刀模型,并仿真了铣削加工过程,得出铣刀应力与铣削参数的关系,并进行试验验证其准确性。OKAFOR A C等[4]建立了在乳化液冷却条件下切削 Inconel718的切削力模型,并在试验中取得了良好的预测效果;刘鹏等[5]设计并进行了PCD刀具高速铣削钛合金TA15单因素试验和正交试验,得出铣削分力随铣削参数的变化趋势,在正交试验的基础上,建立了PCD刀具高速铣削钛合金切削力的数学模型,并对模型进行分析,验证了模型的可靠性。

本文在立铣刀铣削加工模型上,以热力耦合理论为支撑,充分考虑了刀具与工件之间的摩擦、弹塑性变形的热产生和刀具与工件之间的热传导,研究了不同铣削参数(铣削深度ap、每转进给量f、铣刀转速n)对切削力的影响,得出了铣削分力随铣削参数的变化趋势,并基于正交仿真建立了铣削力经验公式。

1 铣削有限元模型的建立

1.1 切削仿真的关键技术

1) 材料的本构模型

Johnson-Cook材料模型是一种能反映应变速率效应和温升软化效应的简单而广泛应用的弹塑性强化模型。具体表达式如下:

(1)

2) 切屑分离准则

Johnson-Cook剪切失效准则:

(2)

εf=[D1+D2expD3σ*][1+D4lnε*][1+D5T*]

(3)

式中:Vε为等效塑性应变的增量;ε*为参考应变率;D1-D5为失效参数,由实验测得。当损伤累积D达到1时材料发生失效。失效应变εf和损伤累积D,是平均应力、应变率和温度的函数。

3) 摩擦模型

刀具与切屑之间的摩擦模型采用ZOREV N N[7]提出的模型,刀-屑接触区域可划分为粘结区和滑动区。在粘结区域中,切应力与材料的剪切屈服强度相等; 在滑动区域中,刀具与工件之间满足库伦摩擦定律的关系。

(4)

式中:τf为刀-屑间的摩擦应力;μ为刀-屑间的摩擦系数;σn为刀-屑间接触的正应力;τs为工件剪切屈服强度。本文滑动摩擦系数设定为固定值0.4。

1.2 铣刀切削模型

刀具及铣削有限元模型如图1、图2所示。刀具为高速钢,刀具螺旋角为30,刀柄直径为10mm,工件材料为铝合金2A12,设置其力学参数为基于温度的变化值,铣削的有限元模拟中分别将刀具和工件的初始温度设置为 20℃。

图1 高速钢刀具

图2 铣削有限元模型

2 铣削仿真结果分析

由于铣削加工中铣削力较为复杂,铣削力是周期性变化的,此处研究铣削分力为铣刀转1转(转动4个齿)瞬时铣削分力的平均值,当铣削仿真进入稳定状态,此后每次切削量等同。如图3为每转进给量0.33mm/r、转速3 000r/min、轴向铣削深度1mm和径向铣削宽度4mm切削条件下铣削合力和各铣削分力图。

图3 仿真的铣削力

2.1 铣削深度对铣削力的影响

图4为在铣刀的每转进给量0.33mm/r、转速3 000r/min的条件下,把铣削深度依次取为0.5mm、1mm、1.5mm、2mm时,铣削分力的变化情况。随着铣削深度的增加,铣削分力Fx、Fy和Fz均增大。其中铣削分力Fy的变化范围较大,Fx和Fz变化范围较小。随着铣削深度的增加,刀具的切削力变化很快,表现为明显上升的状态。这是由于随着铣削深度的增加,单位时间内切削金属量增加,所需的切削能量增加,刀具承受的切削力也增加。

图4 铣削力随铣削深度的变化趋势

2.2 每转进给量对铣削力的影响

图5为在铣刀的铣削深度1mm、转速3 000r/min的条件下,把进给量依次取为0.2mm/r、0.33mm/r、0.6mm/r、1mm/r时,铣削分力的变化情况。铣削分力Fx、Fy和Fz均随每转进给量的增加而增加,其中铣削分力Fy的变化范围最大。这是因为随着每转进给量的增加,单位时间内金属的切除率也随之上升,切削力也随之增大。但是相比铣削深度对铣削力影响较小,铣削深度增加1倍,y向铣削力均值由93.8N增加到179.8N,而每转进给量增加3倍,y向铣削力均值由93.8N增加到238.8N。这是因为切屑的变形系数随着进给量的增加会减小,单位体积材料去除量的切削功降低,故切削力增加影响次于铣削深度。

图5 铣削力随每转进给量的变化趋势

2.3 铣刀转速对铣削力的影响

图6为在铣刀的每转进给量0.33mm/r、铣削深度1mm的条件下,把转速依次取为2 000r/min、3 000r/min、4 000r/min、5 000r/min、6 000r/min时,铣削分力的变化情况。铣削分力Fx、Fy和Fz均随铣刀转速的增大而减小。这是由于随着铣刀转速的增加,单位时间内金属切除率增加,单位时间内材料变形产热增加,刀屑摩擦生热也增加,工件和刀具温度升高,金属的热软化效应使切削力下降。下降趋势先急后缓,这是由于后期转速增加较快,切屑产生速度加快,产生热量来不及传入刀具和工件而被切屑带走,造成切削力下降趋势变缓。

图6 铣削力随铣刀转速的变化趋势

铣削深度对切削力的影响很大,因此有必要谨慎地选择其参数值;每转进给量对切削力的影响仅次于铣削深度,故选择其值时也需谨慎;铣削力随铣削铣刀转速增大而减小,增加趋势先急后缓。在提高铣刀寿命方面,铣削深度和每转进给量可以适当取得小些,铣刀转速可提高一些,采取高速多次小切深的加工方式。

3 试验验证

3.1 试验条件

试验采用DM1007加工中心,主轴最大转速为 6 000r/min;KISTLER三向测力仪,刀具为四刃高速钢立铣刀,刀具螺旋角为30°,刀具直径为10mm,试件材料选用铝合金2A12,规格为170mm×100mm×80mm。

加工参数:轴向切深ap=1mm,径向切宽ae=4mm,进给速度vf=1 000mm/min,主轴转速n=3 000r/min。

铣削方式:顺铣,干式切削。加工现场如图7所示。

图7 加工现场图

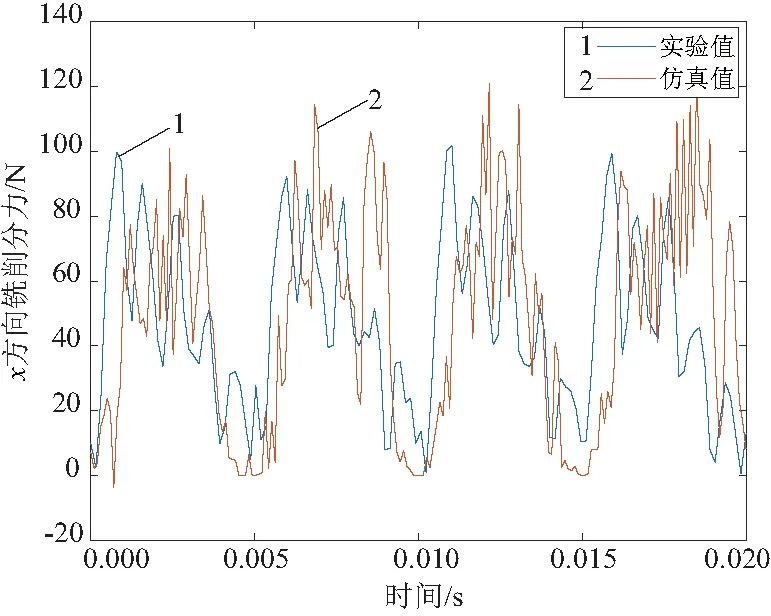

3.2 试验结果与仿真结果比对

分别计算试验所测y向铣削分力平均值和x向铣削分力平均值,与同等切削条件下仿真结果比对如图8、图9和表1所示。

图8 y向铣削分力试验值与仿真值对比

图9 x向铣削分力试验值与仿真值对比

表1 实测与仿真对比分析表

试验实测切削力线图的整体走势与仿真线图相似。刀具切入工件时,切削力在短时间内急剧增大,随着切削过程的不断推进,切削力逐渐趋于稳定。经过计算实测和仿真铣削分力的平均值和误差,误差值在可以接受的范围之内。

4 铣削力预测模型

在试验验证仿真合理的基础上,参考文献[8]设计了四因素四水平正交仿真,为铣削力预测模型建立提供数据,仿真结果见表2。

表2 正交仿真表

依据金属切削原理,高速钢立铣刀铣削铝合金2A12铣削力预测模型为:

(5)

式中:CF是常数且大小取决于加工条件;v为铣削速度,(m/min);ap为铣削深度,(mm);f为每转进给量,(mm/r);ae为铣削宽度,(mm);xF、yF、zF、uF分别为铣削深度、铣削速度、每转进给量、铣削宽度的指数。

切削力预测模型是由多个自变量通过回归分析来预测或估计因变量。对公式(5)两边取对数,得:

lgF=lgCF+xFlgap+yFlgv+zFlgf+uFlgae

(6)

令y=lgF,x1=lgap,x2=lgv,x3=lgf,x4=lgae,

b0=lgCF,b1=xF,b2=yF,b3=zF,b4=uF。

可将公式(6)转化成:

y=b0+b1x1+b2x2+b3x3+b4x4

(7)

将F合代入公式(7),得到多元线性回归方程,通过最小二乘法拟合,得到铣削力模型:

(8)

一般地,R2>0.95表明显著性水平较高;F检验值必须足够大,特别是F检验值应大于阈值f;p值应该满足小于显著性水平。表3中各项统计量满足条件,说明预测模型有意义。

表3 预测模型输出项

5 结语

1) 用3D建模软件建立接近真实的高速钢四刃立铣刀几何模型,后导入有限元软件,成功模拟了立铣刀铣削加工铝合金的过程,得出铣削力随铣削参数的变化趋势并分析其原因。

2) 设计并进行了铣削加工试验,通过与仿真结果的比对,仿真结果与试验结果较为吻合,验证了仿真的有效性。

3) 在试验验证仿真合理的基础上,进行正交仿真,采用回归分析的方法建立了铣削力预测模型,预测模型能为铣削力预测提供一定的参考。