3Cr2W8V钢热挤压模具的失效形式分析及对策研究

杨光龙,黄家军,黄玉芳,黄晓琴

(1. 贵州农业职业学院,贵州 清镇 551400; 2. 贵州高强度螺栓厂,贵州 贵阳 550009)

0 引言

在EQ140汽车杯形轮胎螺母的生产过程中,许多制造企业都采用了热挤压成形加工工艺,由于产品生产批量较大,产品成形精度要求较高,所以对热挤压模具的寿命提出了更高的要求。

3Cr2W8V钢是出现较早、应用较广泛的模具钢之一,因具有良好的高温性能、韧性又适中,常用来制作热挤压模具[1]。热挤压加工工艺是将零件毛坯加热到再结晶温度以上再利用热挤压模具进行压力成形加工的,其模具不仅要承受较大的压应力、弯曲应力和拉伸应力,而且还要受到因急冷急热导致的内应力作用,模具工作条件恶劣,受力复杂,实际使用寿命较低,经常发生早期失效,给客户和企业自身造成了较大的经济损失,甚至引起纠纷。因此,深入研究3Cr2W8V钢热挤压模具的失效形式,分析和寻找模具的失效原因,采取有效的措施与对策来提高3Cr2W8V钢热挤压模具的使用寿命是一项十分紧迫的任务。本文针对3Cr2W8V钢热挤压模具的早期失效问题,详细分析了模具失效的主要形式和原因,提出了预防3Cr2W8V钢热挤压模具早期失效的措施与对策。

1 原材料质量分数与力学性能分析

3Cr2W8V钢属于过共析钢,其质量分数如表1所示。由表1可见,3Cr2W8V钢中含有大量易形成碳化物的合金元素Cr、W、V等,材料的相变温度较高。因此在高温下仍具有较高的强度、红硬性以及良好的淬透性。但由于3Cr2W8V钢中含有大量碳化物,使得钢的导热性较差,抗热疲劳性能也较差,尤其是在急冷急热的热挤压加工过程中,模具的热疲劳寿命极低,经常发生龟裂现象。分析其原因是钢中W元素含量较高,同时C元素的含量也不尽合理。另一方面,未经锻造的3Cr2W8V钢原材存在着夹杂物、孔隙度大,大量碳化物呈网状和大块状不均匀分布,碳化物偏析较大,如不经过合理的改锻和退火处理,很难消除其组织缺陷和残余内应力。

表1 3Cr2W8V钢的质量分数(GB1299-1985) 单位:%

2 模具的失效形式及原因

由于3Cr2W8V钢热挤压模具是在高达1 000 ℃左右的温度下进行热挤压成形的,模具受力复杂,工作条件恶劣,模具的失效形式主要有热磨损、开裂、热疲劳(龟裂)、掉块、擦伤和塑性变形等,导致3Cr2W8V钢热挤压模具失效的原因错综复杂, 主要表现在以下几个方面。

2.1 模具设计与加工制造不合理导致的失效

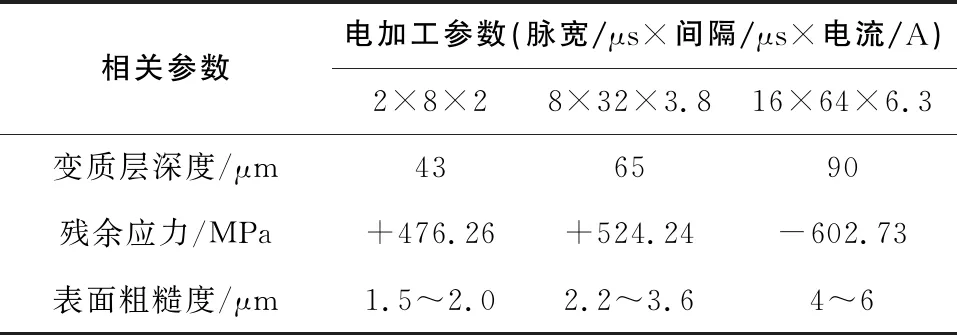

由于3Cr2W8V钢热挤压模具是在急冷急热的环境下工作,模芯外面必须考虑设计应力预紧套,模具上过大的截面积变化和尖锐的转角设计都会导致模具出现变形或开裂。同时热挤压模具的形状与结构设计不合理、过载和精度不良(应力集中L/D较大)都是导致模具开裂或变形的主要因素。在加工制造方面,其加工工艺和质量对模具寿命有直接的影响,比如机械加工表面质量不高,残存有刀痕或磨削微裂纹,预留圆角R太小,加工工艺未考虑在热处理前粗加工留有的精车和磨削余量,热处理过程中存有严重的表面脱碳、过热、过烧和应力集中现象[2];在电加工过程中,模具表面存有电火花放电加工的变质层,电火花放电二次淬火使得变质层脆性增加和应力集中,极容易发生掉块和开裂。通过电加工参数与变质层深度关系的研究发现,放电量越高,变质层就越厚,表面粗糙度也越大,相应的表面残余应力也越大,如表2所示。

表2 电加工参数与变质层深度、残余应力、表面粗糙度的关系

2.2 模具毛坯改锻及预处理不当引起的失效

锻造是使材料性能、组织均匀的第一步工艺。3Cr2W8V钢原材料内部含有大量块状碳化物和夹杂物,如果不经过合理改锻,模具在生产使用中极容易出现热疲劳失效。原因在于大块状、网状和带状碳化物对模具基体存在切割作用,在急冷急热的内应力作用下会发生龟裂。同时不经过改锻的模具材料致密性较差、孔隙度大,在硬度不高的情况下发生严重的热磨损失效,甚至产生塑性变形;另一方面,模坯虽然经过了锻造,但从破碎模具断口的金相组织可以看出有明显的 “夹生饭”视觉效果,材料内部的夹杂物和第二相未能有效破碎,这显然与始锻温度过低、未能均匀烧透、锻造不充分或锻锤吨位不足有密切关系;模坯锻造后未及时进行退火预处理,拟消除组织缺陷、残余内应力和细化晶粒,为最终热处理做组织准备,这也是导致3Cr2W8V钢热挤压模具失效的主要因素。

2.3 模具热处理工艺不当引起的失效

从表1中可以看出,3Cr2W8V钢含有大量易形成碳化物的合金元素Cr、W、V 等,因此钢的导热性差,热处理过程中模具热透速度较慢,高温阶段所需要加热的时间较长,从而引起3Cr2W8V钢的晶粒粗大,模具的冲击韧性降低,模具发生掉块和开裂失效的危险性大幅度增加。与此同时,如果模具在高温加热时未加以保护,模具表层严重脱碳,表层硬度较低,极易发生热磨损、擦伤和塑性变形等早期失效。如果加热过快,在高温阶段加热时间虽短,但由于合金碳化物未能充分溶解于奥氏体中,因此不能保证3Cr2W8V钢热挤压模具有高硬度和热强性。从图1所示的金相组织可以看出,3Cr2W8V钢淬火后马氏体呈针状弥散分布,合金碳化物呈带状分布,针状马氏体组织在快速形成过程中相互撞击,本身就形成了显微裂纹,从而导致模具发生早期开裂失效。

图1 针状马氏体和带状合金碳化物的金相组织 ×500倍

2.4 模具使用不当引起的失效

3Cr2W8V钢热挤压模具是在高温下进行压力成形加工设备,模具受力复杂,实际工作条件严酷。模具在使用前如果不进行充分、均匀的预热,很容易因模具内外温差引起的内应力而产生开裂失效;同时高温加热的零件毛坯不断与模具型腔表面进行接触,模具温度不断升高,当温度达到500℃~600℃时,随着时间继续推移,模具表面硬度降低,擦伤、塑性变形和热磨损失效加剧。另一方面,如在生产过程中模具润滑不当,也将会发生热磨损,甚至导致模具表面发生擦伤和粘模现象,从而又使热磨损加剧。

3 预防3Cr2W8V钢热挤压模具失效的对策

为了防止3Cr2W8V钢热挤压模具的早期失效,除了进行合理的模具设计与加工之外,还可以采用锻后预处理来改善材料中的碳化物分布以提高模具的抗断裂韧性;应用强韧化热处理以提高模具的抗热疲劳性能;应用表面强化处理以提高模具的抗热磨损和抗咬合性能。这些途径可有效地防止模具的早期失效。

3.1 采用合理的模具设计与加工方法防止模具的应力集中

在进行3Cr2W8V钢热挤压模具设计时,要尽量避免有尖角、小圆角和模具截面较大的过渡变化,从而防止由模具应力集中导致的开裂现象。对于薄壁模芯要特别考虑设计应力预紧套,增加3Cr2W8V钢热挤压模具的抗压强度。在进行磨削加工时,要严禁产生磨削微裂纹,在磨削加工或电加工结束后,要及时在160℃~250℃的油中进行低温补充回火处理,有效改善模具表面应力状态,消除残余应力,防止3Cr2W8V钢热挤压模具出现开裂、掉块等失效现象。

3.2 采用锻后余热淬火与快速球化退火提高模具的抗断裂韧性

在进行3Cr2W8V钢模坯锻造时,在终锻温度下将改锻好的模坯迅速放入准备好的沸水中,当模坯冷却到520℃~600℃时出水,进行空冷并及时采用750℃温度进行等温球化退火处理[3]。在实验中研究发现,采用这种工艺方法不但能够使合金碳化物组织呈细小、均匀弥散分布, 而且还可以消除材料的组织缺陷和残余内应力,为最终热处理作好组织准备。研究的同时还发现,合金碳化物的分布与3Cr2W8V钢热挤压模具的断裂韧性值密切相关,模具的断裂韧性值K1c随合金碳化物的体积分数和粒子尺寸增加而降低,如表3所示。因此,采用锻后余热淬火与快速球化退火工艺方法,可以有效提高模具的抗裂纹扩展能力。

表3 碳化物与断裂韧性值K1c的关系

3.3 采用强韧化热处理提高模具的热强性和热疲劳抗力

强韧化是高温淬火+高温回火的热处理工艺。为了保证3Cr2W8V钢热挤压模具在高温下具有高强度和红硬性,防止模具过早发生热磨损、热疲劳和开裂等早期失效。将3Cr2W8V钢淬火温度提高到1 200℃,并经630℃高温回火2次,然后在油中冷却,最后经160℃~200℃的低温补充回火处理,使3Cr2W8V钢热挤压模具的最终硬度为45~48HRC。在实验研究中发现,随着淬火温度的提高,可使大量Cr、W、V合金碳化物充分溶于奥氏体中。因此,提高了模具的合金度、热疲劳抗力和抗断裂韧性K1c值。同时因为提高了回火温度,也使得大量的M2C型弥散碳化物析出,降低了碳化物偏析,提高了模具的韧性、热强性和热稳定性。经生产实践证明,这种强韧化热处理工艺是行之有效的[4]。

3.4 采用辉光放电渗硼的表面强化处理提高模具的耐热和耐磨性能

辉光放电涂膏渗硼的表面强化方法是将被涂有硼膏的工件放入离子渗氮炉内进行固体渗硼的一种表面强化处理方法。其工艺方法是将硼铁、KBF4、硫脲、NaF混合碾压成粉末后调制成膏剂,并涂敷于热挤压模具的表面上,经稍微干燥后放置于抽成真空的离子氮化炉内,同时向炉内充入氩气,待通电后在模具的表面上形成了紫兰色的美丽辉光,使3Cr2W8V钢热挤压模具表面获得了致密的硼化物层。硼化物层的厚度与时间、温度成线性关系,如图2所示。在生产实践中根据需要可通过改变温度、时间参数来使模具获得不同的渗硼层厚度。辉光放电涂膏渗硼的表面强化方法,具有工艺时间短、工件变形较小、渗层均匀、不产生污染等优点[2],模具表面的渗层硬度一般在1 300HV左右,从而提高了3Cr2W8V钢热挤压模具的耐磨性和抗蚀性能,有效地预防了模具的早期失效。

图2 模具渗硼层厚度与温度、时间的关系

4 结语

1)由于3Cr2W8V钢中含有大量的Cr、W、V合金元素,与碳元素形成结晶碳化物,并呈树枝状、网状不均匀分布,在急冷急热的内应力作用下,模具受力错综复杂,实际使用寿命很低。导致3Cr2W8V钢热挤压模具早期失效的主要原因不仅与模具的硬度和强度有关,而且还与模具的设计、生产制造及使用有关。因此,除了通过合理的模具设计与加工之外,采用锻后预处理可以改善材料中的碳化物分布以提高模具的抗断裂韧性;应用强韧化热处理工艺可以提高模具的抗热疲劳性能;应用表面强化处理可以提高模具的抗热磨损和抗咬合性能[5-6]。生产实践证明,采取以上措施和对策可以在很大程度上弥补3Cr2W8V钢材料本身的不足,充分发挥工艺研究设计的潜力,有效防止了3Cr2W8V钢热挤压模具的早期失效。

2) 根据预防3Cr2W8V钢热挤压模具失效的对策,对某厂生产的EQ140杯形螺母的热挤压模具进行了生产试验。验证结果表明,采取上述对策,使模具的使用寿命从原来的3 000余件提高到了7 000~8 000余件,模具寿命得到大幅度提高,节省了昂贵的模具材料,获得了良好的经济效益。因此,在模具选材和设计合理的前提下,充分发挥工艺的潜力[6],可以在很大程度上弥补模具材料本身的不足,从而有效地防止模具的早期失效。