微波预处理小麦秸秆工艺优化研究

丁梁斌

(徐州生物工程职业技术学院,江苏徐州221006)

我国作为小生产大国,小麦秸秆产量大,分布广。为实现秸秆的资源化,减少环境污染,增加绿色能源的产出,各国纷纷研究秸秆纤维素生产乙醇,并且取得了一定进展。原料的预处理是秸秆发酵产乙醇技术的瓶颈问题。微波预处理可以使纤维素的分子间氢键发生变化,提高植物纤维素酶水解的效率[1]。本文使用微波对小麦秸秆进行预处理,分别研究了在不同固液比、微波功率、微波加热时间、不同物料粉碎度下微波预处理方法对小麦秸秆还原糖浓度的影响,确定小麦秸秆微波预处理的最佳工艺条件。

1 实验部分

1.1 材料与仪器

小麦秸秆:取自徐州市泉山区附近农田,不含秸秆根部和麦穗,烘箱50℃干燥后备用。

纤维素酶:1.5万U/g绿色木霉产的高活性纤维素酶,国药集团化学试剂有限公司。

万用电炉,兴化市腾厂电气设备有限公司;电子天平,上海方瑞仪器厂;T6型分光光度计,北京普析;电热恒温鼓风干燥器机,苏州贯觉电热设备有限公司。

1.2 实验过程

1.2.1 DNS溶液的制备

称取182 g酒石酸钾钠溶解于500 mL的纯化水中作为溶液 A,再精密称取(6.3±0.01)g DNS溶解于1 mol/L的NaOH溶液中,并与A溶液混合,分别加入5 g重蒸酚和5 g亚硫酸钠,搅拌至溶解,加水至1 000 mL,避光保存备用。

1.2.2 葡萄糖标准溶液的制备

精密称取经干燥至恒重的葡萄糖(0.5±0.000 1)g,加10 mL纯化水溶解,加3 mL浓度为12 mol/L的浓硫酸,加水定容至1 000 mL,即得浓度为500 μg/mL葡萄糖标准溶液。

1.2.3 纤维素酶溶液的制备

精密称取(0.1±0.01)g纤维素酶,将上述缓冲溶液定容至50 mL,4℃下暂存。现用现配,一般不超过2 h。

1.2.4 缓冲溶液的制备

分别配制0.1 mol/L的柠檬酸和柠檬酸钠溶液,混合两种溶液,以pH计校准,使其pH为4.8。

2 方法与结果

2.1 还原糖浓度的测定

2.1.1 葡萄糖标准曲线的绘制

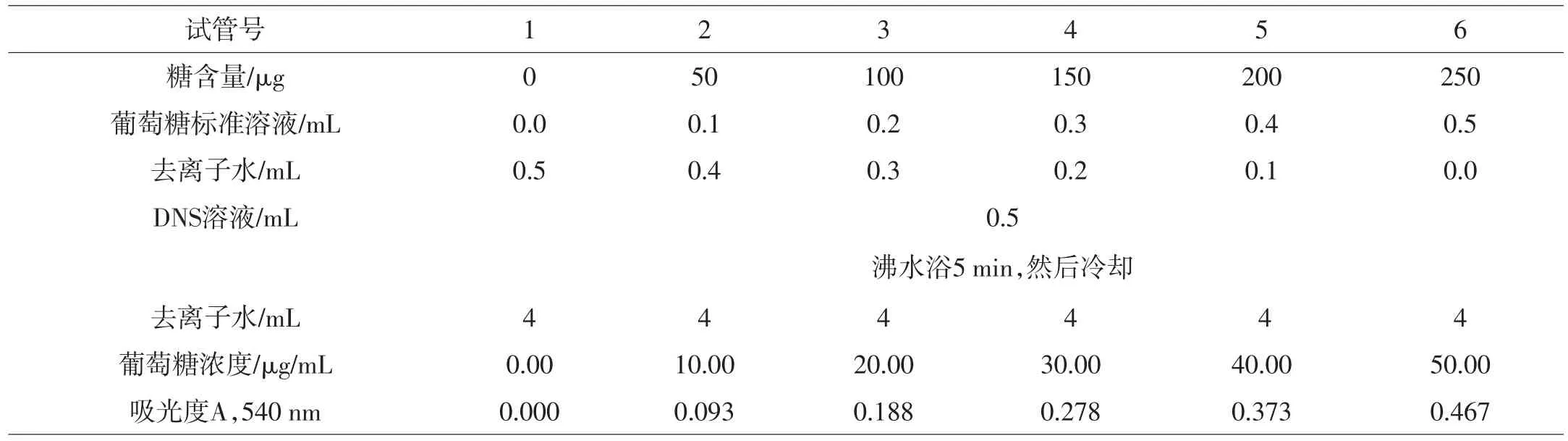

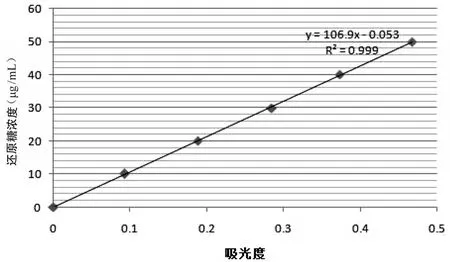

取6支试管,按表1的顺序加入各种试剂,在波长为540 nm下,以1号管为对照管,测定吸光度A。以吸光度为横坐标,葡萄糖浓度为纵坐标,绘制葡萄糖溶液标准曲线,结果如图1,R值显示拟合度较好。

2.1.2 小麦秸秆预处理方法

小麦秸秆粉碎后,过80目筛,烘箱中50℃干燥,分别在不同的固液比、微波功率、微波加热时间下预处理,预处理完成后,依次编号,分别精密称取(0.05±0.001)g,精密量取纤维素酶溶液2.5 mL,再加入缓冲溶液2.5 mL,混合均匀[2]。

2.1.3 还原糖测定方法

用2.1.2预处理后的混合液,在50℃条件下,150 rpm振荡反应1 h,置于沸水浴2 min终止反应,并过滤。精密量取续滤液0.5 mL至试管中,加入0.5 mL的DNS溶液,用沸水浴加热5 min,冷却后再加入4 mL蒸馏水,测定吸光度。依据葡萄糖标准曲线,得出还原糖含量(μg)[2]。

表1 葡萄糖标准曲线的测定方法

图1 葡萄糖标准曲线

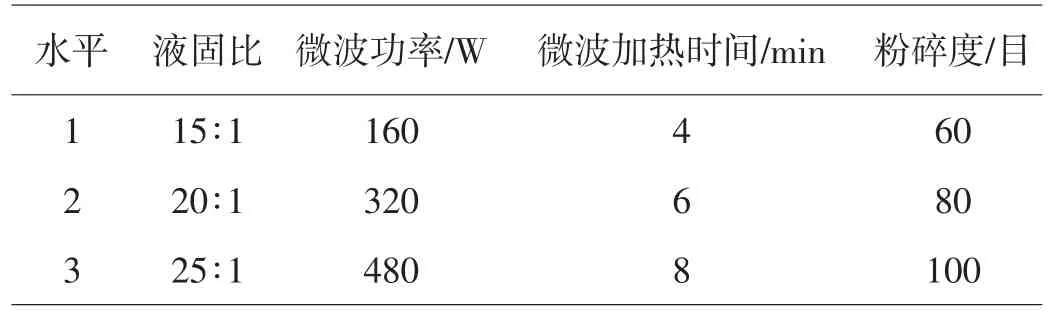

2.2 微波预处理小麦秸秆正交实验考查

通过查阅资料和预实验,发现微波预处理实验中,加热时间、加热功率以及物料比、粉碎度对还原糖的浓度有显著影响[3]。为了探究微波处理小麦秸秆的最佳工艺条件,通过比较,选取液固比、微波功率、微波加热时间、粉碎度为因素进行正交实验设计,如表2所示。

表2 微波预处理条件的正交实验因素水平表

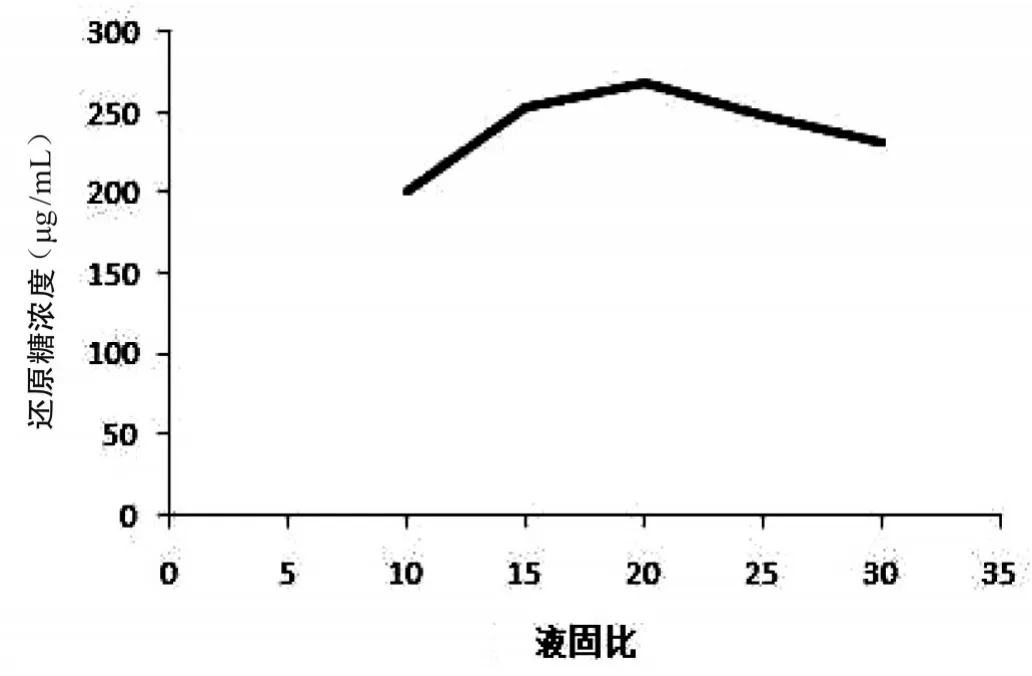

图2 不同液固比对还原糖浓度的影响

2.2.1 液固比对微波预处理效果的影响

称取过80目筛的小麦秸秆粉5 g,在液固比为10∶1,15∶1,20∶1,25∶1和30∶1的条件下经过320 W,6 min的微波处理后,洗涤,过滤,于50℃烘箱内烘至恒重。从5组预处理后的小麦秸秆中,分别精密称取(0.05±0.001)g,加入精密量取纤维素酶溶液2.5 mL,再加入缓冲溶液2.5 mL,混合均匀。(50±1)℃下,将上述混合溶液150 rpm振荡进行催化反应1 h后,置于100℃沸水浴2 min,终止酶解反应,并滤纸过滤,以DNS分析法测定酶解液中的还原糖浓度。根据测得的数据绘制液固比对微波预处理后还原糖浓度的影响曲线(见图2),横坐标为液固比,纵坐标为还原糖浓度(μg/mL)。

从图2可以看出,液固比对微波预处理后还原糖浓度的影响:液固比在10∶1~20∶1,随着液固比的增加,还原糖浓度增大;当超过这个范围后,增加水的量,还原糖浓度减小。结果表明:本设计的实验中液固比为20∶1的预处理效果较好。

2.2.2 微波功率对微波预处理效果的影响

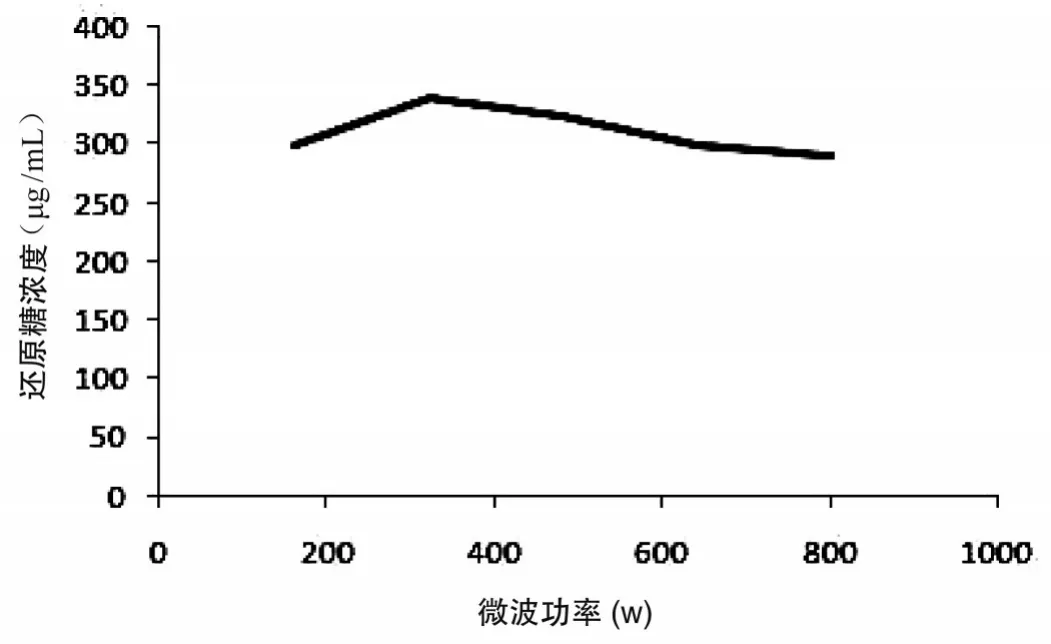

将液固比定为20∶1,微波加热时间为6 min,微波功率分别设定从160~800 W,以160 W为梯度,选用五个档次进行处理。微波处理后,洗涤,过滤,于50℃烘箱内烘至恒重。按照2.1.2中的处理方法,以微波功率为横坐标,还原糖浓度(μg/mL)为纵坐标,绘制微波功率对还原糖浓度的影响曲线图(见图3)。

图3 不同微波功率对还原糖浓度的影响

从图3可以看出,在160~320 W范围内,随着微波功率的增加,还原糖的浓度呈增大趋势;功率超过320 W,随着微波功率的增加,还原糖浓度随之减小。实验表明,微波功率对小麦秸秆还原糖浓度有一定的影响,微波功率和微波加热时间存在着一定的反比关系,微波加热时间选择6 min时,处理小麦秸秆的微波功率选择320 W为最佳。

2.2.3 微波加热时间对微波预处理效果的影响

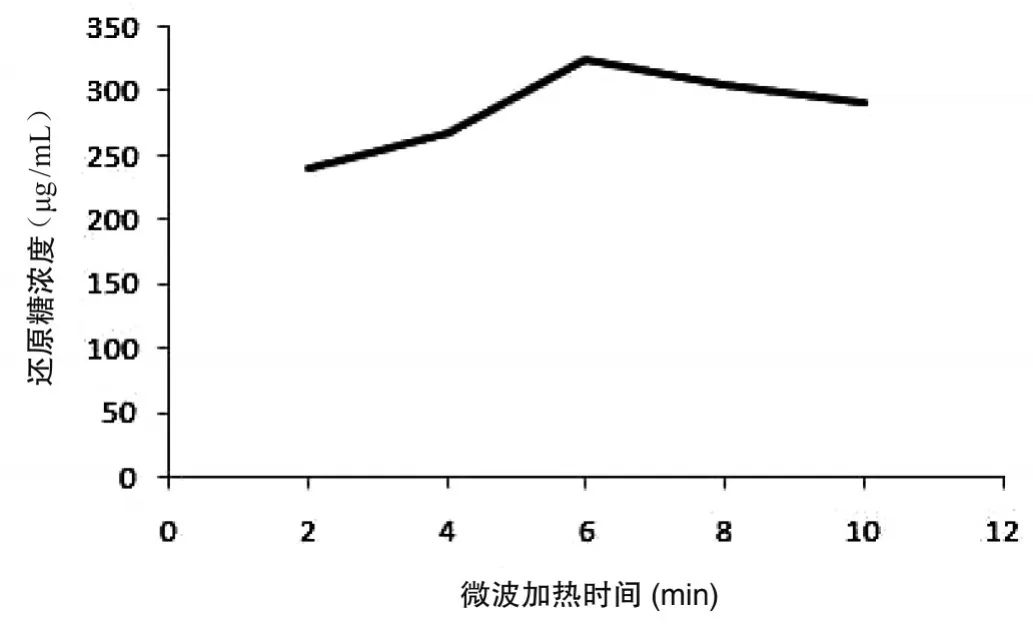

液固比为20∶1,微波功率为320 W时,将微波加热时间设置为2~10 min,以2 min为梯度。微波处理后,洗涤,过滤,于50℃烘箱内烘至恒重。按照2.1.2中的处理方法,以还原糖浓度(μg/mL)为纵坐标,微波加热时间为横坐标,绘制不同微波加热时间对还原糖浓度影响的曲线图(见图4)。

图4 不同微波加热时间对还原糖浓度的影响

从图4可以看出,在2~6 min范围内,随着加热时间的延长,酶还原糖浓度也随之增大;当加热时间超过6 min后,纤维素酶催化小麦秸秆水解反应呈下降趋势。考虑到节能问题,在本设计的实验中,采用微波功率320 W,微波加热时间6 min。

2.2.4 微波预处理小麦秸秆的正交实验

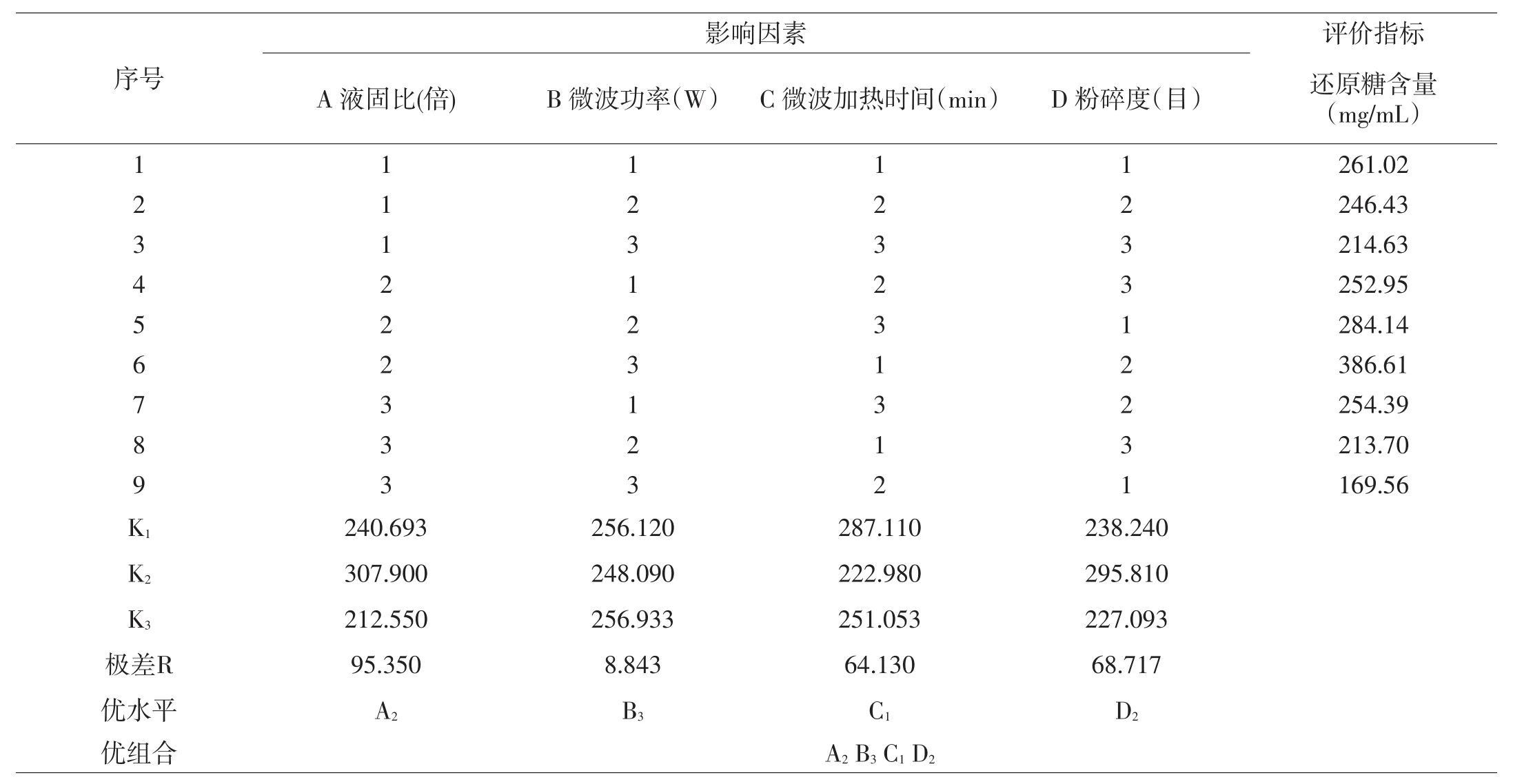

按照表2设计微波预处理的L9(33)正交实验,其设计方案和实验结果见表3。

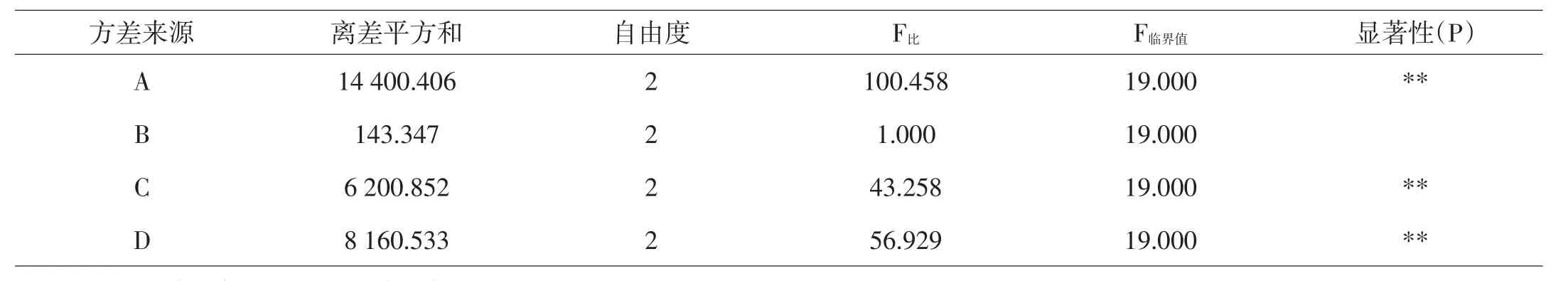

分析表3可以发现,液固比A的影响结果为A2>A1>A3;物料粉碎度B 因素的影响结果为 B3>B1>B2;微波加热时间C的影响结果是C1>C3>C2,微波加热功率D的影响结果是 D2>D1>D3。分析 B3和 B2无显著性差异,考虑节能因素,故微波处理条件选择A2B2C1D2。从表4可知,各因素的影响主次顺序为A>D>C>B,即微波预处理对还原糖浓度的影响显著性依次是液固比、物料粉碎度、微波加热时间和微波功率。在液固比为20∶1,物料粉碎度为80目,微波加热时间为4 min和微波加热功率为160 W时,其对应的还原糖浓度为386.61μg/mL。

3 结论

小麦秸秆的预处理方法有微波预处理、酸碱预处理、甘油预处理等[3]。本文主要讨论了微波预处理对小麦秸秆酶解的影响,通过正交实验分析了影响微波预处理中各因素对酶解效果影响的显著性。但工业生产中,往往需要两种及两种以上的预处理方法联合使用,才能最大程度地提高还原糖浓度。

表3 微波预处理小麦秸秆的正交实验

表4 微波预处理小麦秸秆的方差分析表